Изобретение относится к обработке металлов давлением, а именно к конструкциям пресс-шайб для прессования металлов и сплавов непрерывным или полунепрерывшлм методом.

Известен инструмент для прессования, содержащий пресс-штемпель и соосно прикрепленную к его торцу прессшайбу, выполненную вогнутой в сторону пресс-штемпеля и установленную в выполненном на торце последнего углублении с образованием увеличивающегося к периферии зазора l. „.

Недостаток данной пресс-шайбы заключается в малой стойкости пресрового инструмента, так как упругий элемент (в данном случае сама прессшайба) имеет сравнительно небольшую то.тчину и в частом контакте со стенками втулки контейнера быстро изнашивается и перестает выполнять свои функции. В то же время рабочий торец пресс-штемпеля, имеющий коническое углубление, воспринимает в процессе работы, кроме продольных нормальных напряжений, еще и радиальные, направленные от оси инструмента к периферии. В результате пресс-штемпель подвергается интенсивному износу и

его приходится перетачивать или заменять целиком.

При приложении усилия прессовас ния пресс-шайба воздействует на ци линдрическое тело крепежного болта отчего на поверхности последнего возникают сжимающие, а при.обратном ходе - растягивающие напряжения. Это

1Q может послужить причиной обрыва болтового крепления пресс-шайбы к прессштемпелю. Кроме того, при возможном затекании металла заготовки в зазор между головкой крепежного болта от пресс-остатка увеличивается износ

5 пресс-шайбы.

Воздух, запертый.последующей заготовкой в полости, образованной головкой крепежного болта в пресс-остатке предыдущей заготовки, способ20ствует возникновению в пресс-изделиях дефектов .в виде свищей и пузырей.

Наиболее близким к предлагаемому являе тся инструмент для прессования,

25 содержащий заходящий в контейнер пресс-штемпель и соосно установленную пресс-шайбу с насадкой, выпол, кенной в виде нескольких соосно размещенных чашеобразных упругих элементов, сопряженных между собой в центральной части посредством стяжного болта с конической головкой Е2.. Недостаток указанного инструмент заключается в том, что ввиду отсутствия зазора между чашеобразными упругими элементами насадка не може увеличивать свой диаметр, т ,как под равномерным давлением метал ла на всю чашеобразную поверхность переднего упругого элемента прессшайба работает как единый жесткий элемент. Этим обусловлена ненадежность и неэффективность работы прес шайбы в режиме непрерывного прессов ния. Кроме того, затруднено выполнени и сопряжение криволинейных поверхностей чашеобразных упругих элементов, а углубление (вогнутость) на корпусе пресс-шайбы (как и в предыдущем случае создает предпосылки к возникновению в процессе прессовани как продольных нормальных, так и радиальных напряжений,.приводящих к |быстрому износу корпуса пресс-шайбы из-за образования трещин. Цель изобретения - увеличение стойкости пресс-шайбы и пресс-штемпеля и повышение надежности работы прессового инструмента в режиме непрерывного или полунепрерывного прессования. Поставленная цель достигается те что в инструменте для прессования, содержащем 3аходящий Ь полость контейнера пресс-штемпель и соосно установленную на нем пресс-шайбу с насадкой, выполненной в виде нескольких соосно размещенных чашеобразн элементов, сопряженных между собой центральной части посредством стяжного болта с конической головкой, упругие элементы размещены с образо ванием между ними периферийного зазора и выполнены с переменной увели чивающейся от центра к периферии толщиной, а поверхности их сопряжения выполнены коническими с увеличивающимися в сторону пресс-шайбы углами их образующих. Сопрягающаяся с пресс-шайбой по вёрхность насадки может быть выполнена плоской. Суммарная величина периферийных зазоров между упругими элементами равна h (0,006-0,008) Д, , где Д i( - диаметр полости контейнера На обращенной к головке болта по верхности упругого элемента выполнена коническая впадина с углом наклона ее образующей, меньшим угла наклона образующей конической повер ности головки. Кс1ждый упругий элемент насадки установлен с зазором по отношению к поверхности болта, увеличивающимся в сторону пресс-шайбы. Выполнение упругих элементов пе- ременной толщины необходимо для плавного перехода от конических поверхностей упругих элементов к плоской поверхности пресс-шайбы. Насадка должна включать в себя не менее трех упругих элементов, так как при меньшем количестве толщина каждого из них становится слишком большой. В результате этого работа упругих эле- . ментов в условиях упругой деформации усложняется, так как чем меньше толщина упругого элемента, тем лучше он работает в условиях упругой деформации . Выполнение поверхности пресс-шайбы плоской (с углом, равным 180) наиболее оптимально, так как при этом на пресс-шлйбу в процессе прессования воздействуют только нормальные напряжения, направленные по оси инструмента, что исключает преждевреманный ее. износ. Допускается изготовление пресс-шайбы с торцовой поверхностью, у которой угол больше 180 . При этом на пресс-шайбу воздействуют и нормальные и радиальные сжимвЕощие напряжения, но в этом случае усложняется конструкция упругих элементов. При выполнении поверхности пресс-шайбы с углом меньше 180° в процессе прессования на нее воздействуют как нормальные, так и радиальные растягивающие напряжения, которые приводят к разрушению прессшайбы. Выполнение зазоров между упругими элементами и пресс-шайбой увеличивающимися от центра к периферии необходимо для создания возможности увеличения внешнего диаметра упругого элемента, контактирующего с заготовкой и поверхностью контейнера в процессе прессования. Наличие зазоров междукаждым упругим элементом и пресс-шайбой обеспечивает перераспределение упругой деформации на несколько упругих элементов, а следовательно, и повышение надежности работы устройства. Суммарная величина максимальных зазоров h между упругими элементами на периферии инструмента не должна быть меньше 0,006 Дц, так как увеличение внешнего диаметра упругого элемента, контактирующего со стенками полости контейнера, в этом случае незначительно, а это приведет к увеличению толщины рубашки и снижению качества пресс-изделий. Вместе с тем, при незначительном изменении внешнего диаметра упругого элемента после снятия давления и возврата пресс-штемпеля в исходное положение между поверхностями контейне,a и упругого элемента, контактируюего с поверхностью контейнера, возникают силы трения большой величины, которые могут привести к отрыву крепежного болта и поломке упругого элеента.

Выполнение увеличивающегося к оси инструмента зазора между упругим элеентом и конической головкой стяжного болта исключает затекание металла ежду сопрягающимися поверхностями этих деталей. Даже в случае выполнения соприкасающихся поверхностей конической головки стяжного болта и упругого элемента с одинаковыми угами в процессе прессования последний занимает-рабочее положение и ежду этими поверхностями образуется зазор, в который затекает металл. Этот металл затруднит возврат упругого элемента в исходное положение, в результате чего внешний диаметр упругого элемента неуменьшится или уменьшится не до исходного размера. При возврате пресс-штемпеля в исходное положение произойдет поломка инструмента.

В случае постоянного зазора между упругими элементами и цилиндрической поверхностью стяжного болта в процессе прессования, когда всё упругие элементы займут свое рабочее.поожение, контактирующие цилиндрические поверхности упругих элементов со стороны пресс-шайбы будут воздействовать на цилиндирческую поверхность болта и создавать в нем сжимающие напряжения, а при возврате инструмента после прессования в исходное полоение --растягивающие напряжения. Создание -знакопеременных нагрузок , приведет к преждевременному разрушению стяжного болта.

Увеличение суммарной величины мак симальных зазоров между упругими элв ментами на периферии инструмента более 0,008 Д( также нецелесообразно, так как из-за малого зазора, образу ющегося в процессе прессования между поверхностью контейнера и внешним диаметром упругого элемента, произойдет нарушение рубашки контейнера, а следовательно, и снижение качества пресс-изделий. Вместе с тем увеличится износ поверхности упругого элемента, контактирующего с поверхностью контейнера, или произойдет заклинивание упругого элемента в контейнере.

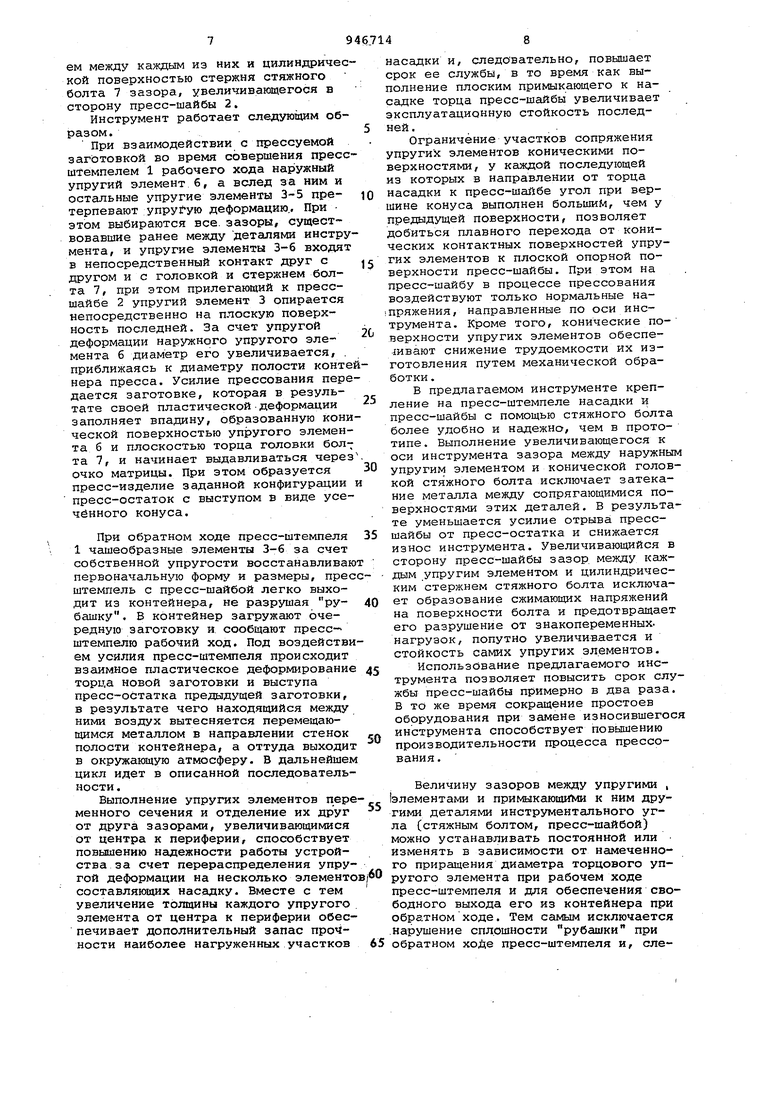

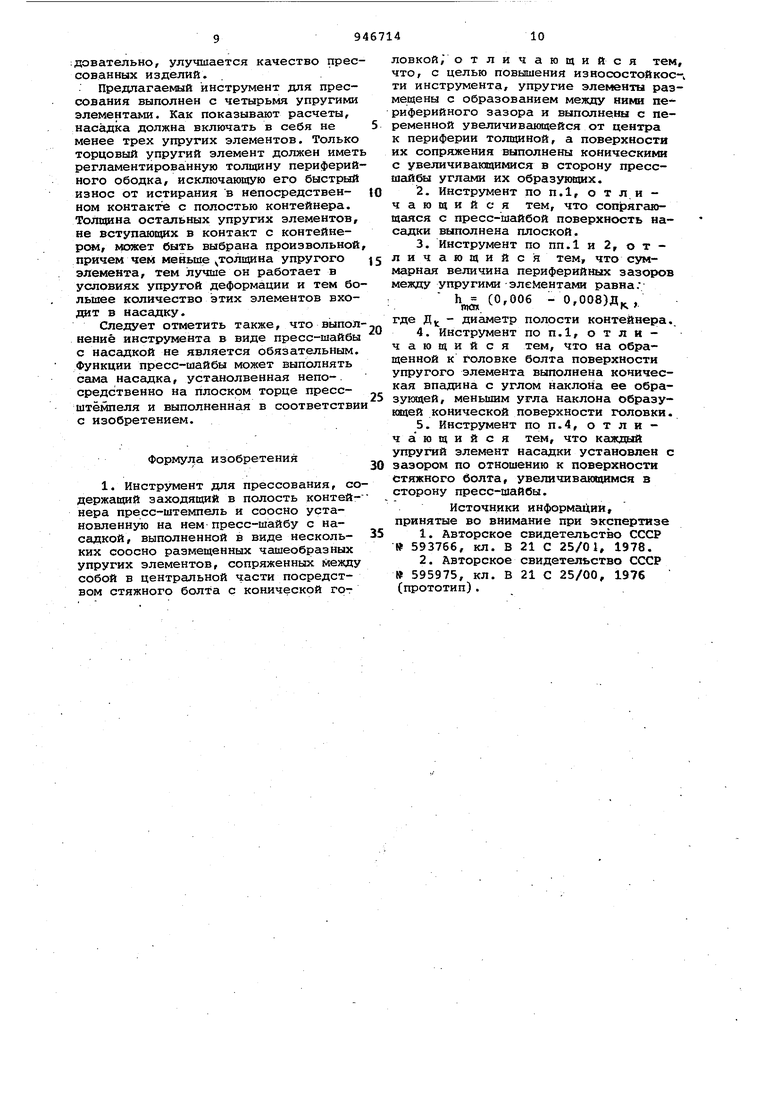

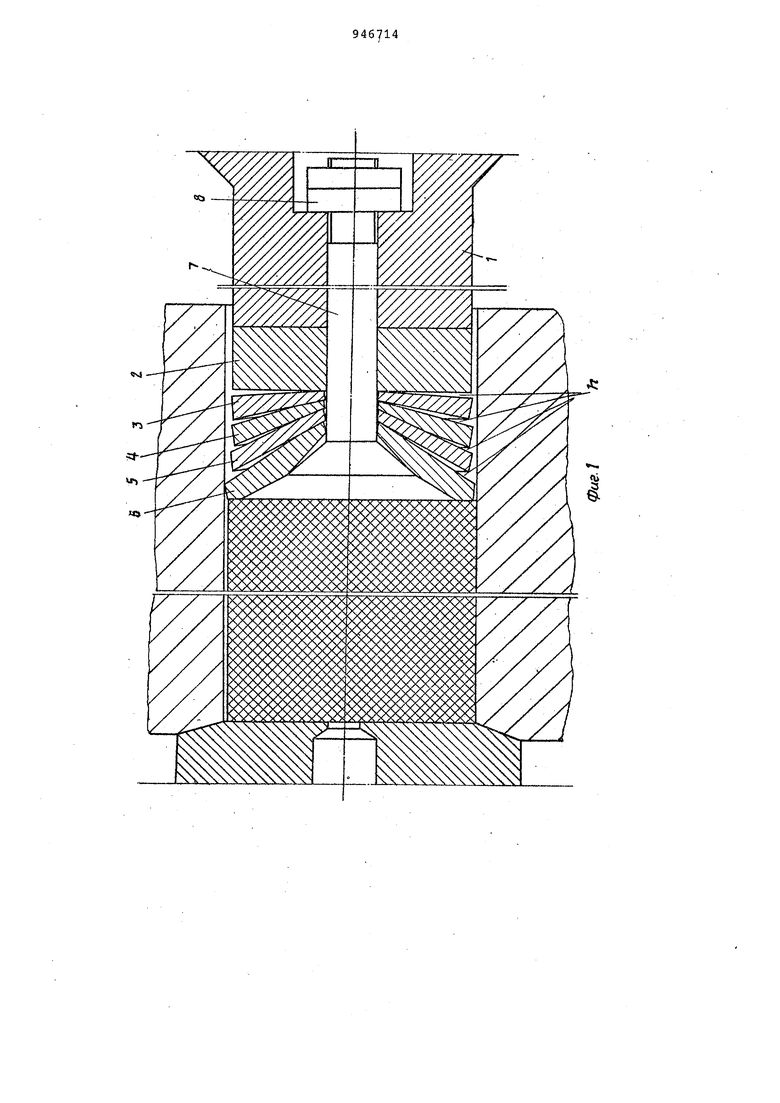

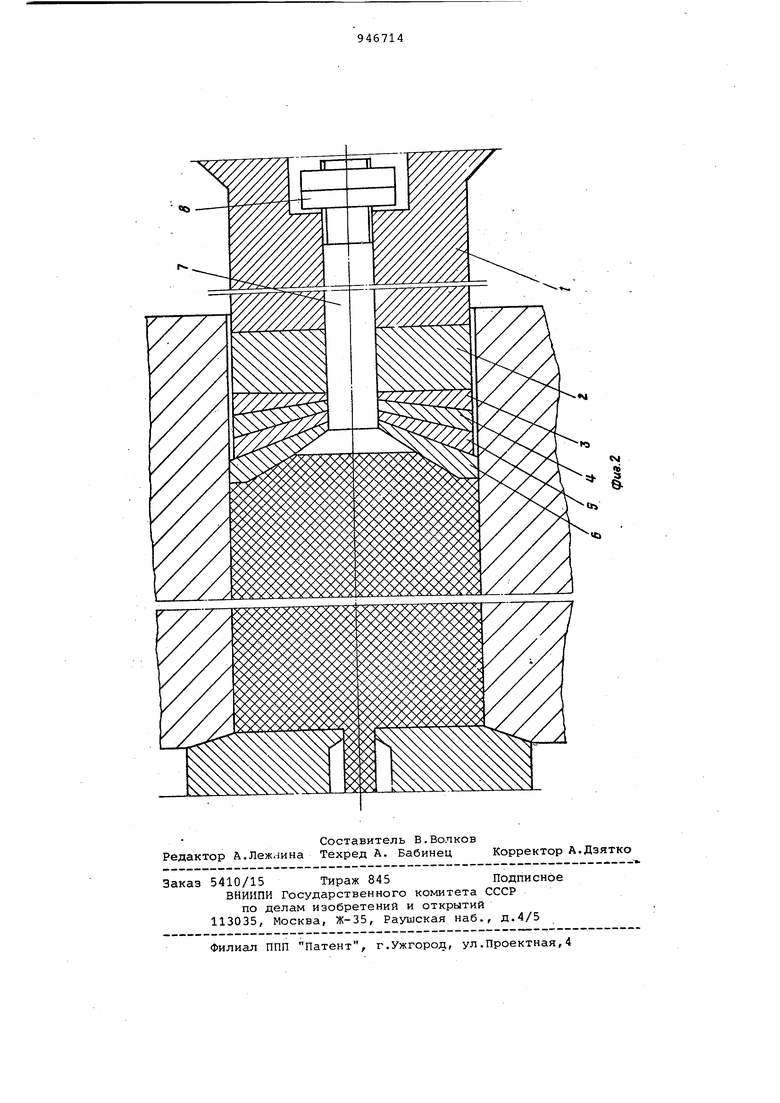

На фиг.1 изображен инструмент до начала прессования, общий вид; на фиг.2 - то же, в момент прессования.

Инструмент для прессования состоит из пресс-штемпеля 1, на плоском торце которого сооснр установлена пресс-шайба 2, сопрягающаяся своей ПЛОСКОЙ контактной поверхностью с насадкой, которая выполнена в виде

пакета чашеобразных упругих элементов 3-6,, ограниченныхна участках взаимного сопряжения коническими поверхностями, образующими с одной стороны каждого элемента выступ, а с

5 другой - впадину. У каждого упругого элемента величина угла при вершине конической поверхности выступа превышает соответствуквдую величину угла впадины.

Таким обраэом, все упругие элементы выполнены переменной толщины, увеличивающейся от центра к периферии. Вместе с тем угол при вершине конуса

5 поверхности выступа Кс1ждого упругого элемента меньше, чем,угол при вершине конуса сопрягаемой с ним впадины другого упругого элемента. Следовательно, углы при вершине конических

,, поверхностей выступов и впадин упру- гих элементов постепенно убывают в направлении от пресс-шайбы 2 до рабочего торца насадки, т.е. у прилегающего к пресс-шайбе упругого элемента 3 угол при вершине конической поверхности выступа является наибольшим и близким к 180, а угол при вершине конической поверхности впадины крайнего (образующего торец насадки) упругого элемента б выполнен

0 наименьшим из всех конических поверхностей упругих элементов.

Упругие элементы З-б отделены друг от друга и от пресс-шайбы 2 зазорами h, увеличивающимися от центра к периферии. Суммарная величина максимальных зазоров h на периферии инструмента определяется из соотношения

0 Ь,д (0,006 - 0,008)Дх

где Д| -диаметр полости контейнера экструзионного пресса.

Диаметр торцового упругого элемента 6 превышает диаметр остальных упругих элементов, оставаясь меньше диаметра полости контейнера. При этом элемент б выполнен более массивным, чем другие упругие элементы. Упругие элементы З-б и пресс-шай,„ ба 2 имеют центральные сквозные отверстия, в которые пропущен стяжной болт 7, снабженный конической головкой с плоским торцом и жестко связывающий насадку и пресс-шайбу с прессштемпелем с помощью гайки 8.. Угол

при вершине конуса головки болта 7

больше,чем у сопрягающейся с ней конической впадины наружного упругого элемента б. Тем самым коническая поверхность головки болта отделена от конической поверхности впадины упругого элемента б зазором, увеличивающимся от периферии к оси инструмента.

Отверстия упругих элементов З-б

5 выполнены коническими с образованием между каждым из них и цилиндричес кой поверхностью стержня стяжного болта 7 зазора, увеличивающегося в сторону пресс-шайбы 2. Инструмент работает следующим образом. При взаимодействии с прессуемой заготовкой во время совершения пресс штемпелем 1 рабочего хода наружный упругий элемент 6, а вслед за ним и остальные упругие элементы 3-5 претерпевают упругую деформацию.. При этом выбираются все. зазоры, существовавшие ранее между деталями инстру мента, и упругие элементы З-б входят в непосредственный контакт друг с другом и с головкой и стержнем болта 7, при этом прилегающий к прессшайбе 2 упругий элемент 3 опирается непосредственно на плоскую поверхность последней. За счет упругой деформации наружного упругого элемента 6 диаметр его увеличивается, . приближаясь к диаметру полости конте нера пресса. Усилие прессования пере дается заготовке, которая в результате своей пластическойдеформации заполняет впадину, образованную кони ческой поверхностью упругого элемента 6 и плоскостью торца головки болта 7, и начинает выдавливаться через очко матрицы. При этом образуется пресс-изделие заданной конфигурации пресс-остаток с выступом в виде усечённого конуса. При обратном ходе пресс-штемпеля 1 чашеобразные элементы 3-6 за счет собственной упругости восстанавливаю первоначальную форму и размеры, прес штемпель с пресс-шайбой легко выходит из контейнера, не разрушая рубашку. В контейнер загружают очередную заготовку и сообщают пресс- штемпелю рабочий ход. Под воздействи ем усилия пpecc-штe ffIeля происходит взаимное пластическое деформирование торца новой заготовки и выступа пресс-остатка предыдущей заготовки, в результате чего находящийся между ними воздух вытесняется перемещающимся металлом в направлении стенок похюсти контейнера, а оттуда выходит в окружающую атмосферу. В дальнейшем цикл идет в описанной последовательности . Выполнение упругих элементов пере менного сечения и отделение их друг от друга зазорами, увеличивающимися от центра к периферии, способствует повышению надежности работы устройства за счет перераспределения упру гой деформации на несколько элементо составляющих насадку. Вместе с тем увеличение толщины каждого упругого элемента от центра к периферии обеспечивает дополнительный запас npoiности наиболее нагруженных участков насадки и, следовательно, повышает срок ее службы, в то время как выполнение плоским примыкающего к насадке торца пресс-шайбы увеличивает эксплуатационную стойкость последней. Ограничение участков сопряжения упругих элементов коническими поверхностями, у каждой последующей из которых в направлении от торца насадки к пресс-шайбе угол при вершине конуса выполнен большим, чем у предыдущей поверхности, позволяет добиться плавного перехода от конических контактных поверхностей упругих элементов к плоской опорной поверхности пресс-шайбы. При этом на пресс-шайбу в процессе прессования воздействуют только нормальные напряжения, направленные по оси инструмента. Кроме того, конические поверхности упругих элементов обеспечивают снижение трудоемкости их изготовления путем механической обработки . В предлагаемом инструменте крепление на пресс-штемпеле насадки и пресс-шайбы с помощью стяжного болта более удобно и надежна, чем в прототипе . Выполнение увеличивающегося к оси инструмента зазора между наружным упругим элементом и конической головкой стяжного болта исключает затекание металла между сопрягающимися поверхностями этих деталей. В результате уменьшается усилие отрыва прессшайбы от пресс-остатка и снижается износ инструмента. Увеличивающийся в сторону пресс-шайбы зазор между каждым упругим элементом и цилиндрическим стержнем стяжного болта исключает образование сжимающих напряжений на поверхности болта и предотвращает его разрушение от знакопеременныхнагрузок, попутно увеличивается и стойкость самих упругих элементов. Использование предлагаемого инструмента позволяет повысить срок службы пресс-шайбы примерно в два раза. В то же время сокращение простоев оборудования при замене износившегося инструмента способствует повышению производительности процесса прессования. Величину зазоров между упругими , лементами и примыкающими к ним другими деталями инструментального уга (стяжным болтом, пресс-шайбой) ожно устанавливать постоянной или зменять в зависимости от намеченного приращения диаметра торцового упугого элемента при рабочем ходе ресс-штемпеля и для обеспечения своодного выхода его из контейнера при братном ходе. Тем самым исключается арушение сплошности рубашки при братном хоДе пресс-штемпеля и, еле;довательно, улучшается качество прессованных изделий. Предлагаемый инструмент для прессования выполнен с четырьмя упругими элемента ш. Как показывают расчеты, насадка должна включать в себя не менее трех упругих элементов. Только торцовый упругий элемент должен иметь регламентированную толщину периферийного ободка, исключающую его быстрый износ от истирания в непосредственном контактте с полостью контейнера. Толщина остальных упругих элементов, не вступающих в контакт с контейнером, может быть выбрана произвольной причем чем меньше толщина упругого элемента, тем лучше он работает в условиях упругой деформации и тем большее количество этих элементов входа1Т в насадку. Следует отметить также, что выполнение инструмента в виде пресс-шайбы с насадкой не является обязательным. Функции пресс-шайбы может выполнять Сс1ма насадка, устанолвенная непосредственно на плоском торце прессштемпеля и выполненная в соответствии с изобретением. Формула изобретения 1. Инструмент для прессования, содержащий заходящий в полость контей- нера пресс-штемпель и соосно установленную на нем пресс-шайбу с насадкой, выполненной в виде нескольких соосно размещенных чашеобразных упругих элементов, сопряженных между собой в центральной части посредством стяжного болта с конической гот ловкой, отличающийся тем, что, с целью повышения износостойкоети инструмента, упругие элементы размещены с образованием между ними периферийного зазора и выполнены с переменной увеличивающейся от центра к периферии толщиной, а поверхности их сопряжения выполнены коническими с увеличивающимися в сторону прессшайбы углами их образующих. 2.Инструмент по п.1, о т ли чающийся тем, что сопрягающаяся с пресс-шайбой поверхность насадки выполнена плоской. 3.Инструмент по ПП.1 и 2, отличающийся тем, что суммарная величина периферийных зазоров между упругими элементами равна; . г, -0,008)Д, где Дк - диаметр полости контейнера. 4.Инструмент по п.1, отличающийся тем, что на обращенной к головке болта поверхности упругого элемента выполнена коническая впадина с углом наклона ее образующей, меньшим угла наклона образующей конической поверхности головки. 5.Инструмент по п.4, отличающийся тем, что каждый упругий элемент насадки установлен с зазором по отношению к поверхности стяжного болта, увеличивающимся в сторону пресс-шайбы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 593766, кл. В 21 С 25/01, 1978. 2.Авторское свидетельство СССР № 595975, кл. В 21 С 25/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для прессования | 1977 |

|

SU822943A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ПРЕСС-ШТЕМПЕЛЬ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1972 |

|

SU422492A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Втулка контейнера для горячего экструдирования | 1976 |

|

SU638396A1 |

Авторы

Даты

1982-07-30—Публикация

1980-10-13—Подача