(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1978 |

|

SU753527A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| Установка для литья полых металлических заготовок | 1985 |

|

SU1349871A1 |

| Устройство для вертикального непрерывного литья трубных заготовок из чугуна с шаровидным графитом | 1985 |

|

SU1435144A3 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Центробежная машина с горизонтальнойОСью ВРАщЕНия излОжНицы | 1979 |

|

SU846080A1 |

| Устройство для горизонтального непрерывного литья заготовок круглого поперечного сечения из металлов и сплавов | 1991 |

|

SU1787664A1 |

| Способ запуска тепловой трубы | 1980 |

|

SU901802A1 |

1

Изобретение относится к области .литейного производства и может быть использовано при производстве центробежнолитых полых металлических заготовок, получаемых путем послойного наращивания корки металла.

Известна установка для центробежной отливки полых заготовок, включающая в себя изложницу с приводом, металлоприемник и металлопровод, на конце которого установлено сопло, .соединенное с трубопроводом подачи инертного газа 1.

Недостатки известной установки заключаются в следующем.

Соединение слоев металла «внахлестку приводит к низкому качеству наружной и внутренней поверхностей заготовки, которое проявляется в виде гофров, не сваривщихся на некоторой глубине. В результате полученная труба требует большого припуска на механическую обработку с внутренней и внещней поверхностей, что приводит к снижению коэффициента использования металла. Наряду с этим обрызгивание полой заготовки по участкам (из одного ее конца до другого) приводит к физической и химической неоднородности готовой заготовки по

ее длине. Это возникает пото.му, что температура металла, неметаллические включения, содержание газов в металле и др. в процессе разливАи меняются, -л это, в свою очередь, приводит к различной структуре металла, г различной степени ликвации элементов, химической неоднородности и, в конечном счете, к различным механическим свойствам по длине трубы. Отдельные участки трубы могут выходить в брак, что особенно угрожает при увеличении длины трубы. Очень 10 длинные трубы указанным устройством изготовить невозможно, потому что металл будет застывать, не достигнув «наклонных канавок.

Предлагаемая установка не имеет этих недостатков, так как применяемые сопла,

15 установленные в радиальном направлении, набрызгивают слои металла будущей заготовки одновременно по всей ее длине. При этом применение тепловой трубы обеспечивает подачу металла практически одинаковой температуры ко всем участкам полой

20 заготовки по всей ее длине, так как по л лине тепловой трубы температурный перепад составляет всего несколько градусов независимо от длины трубы.

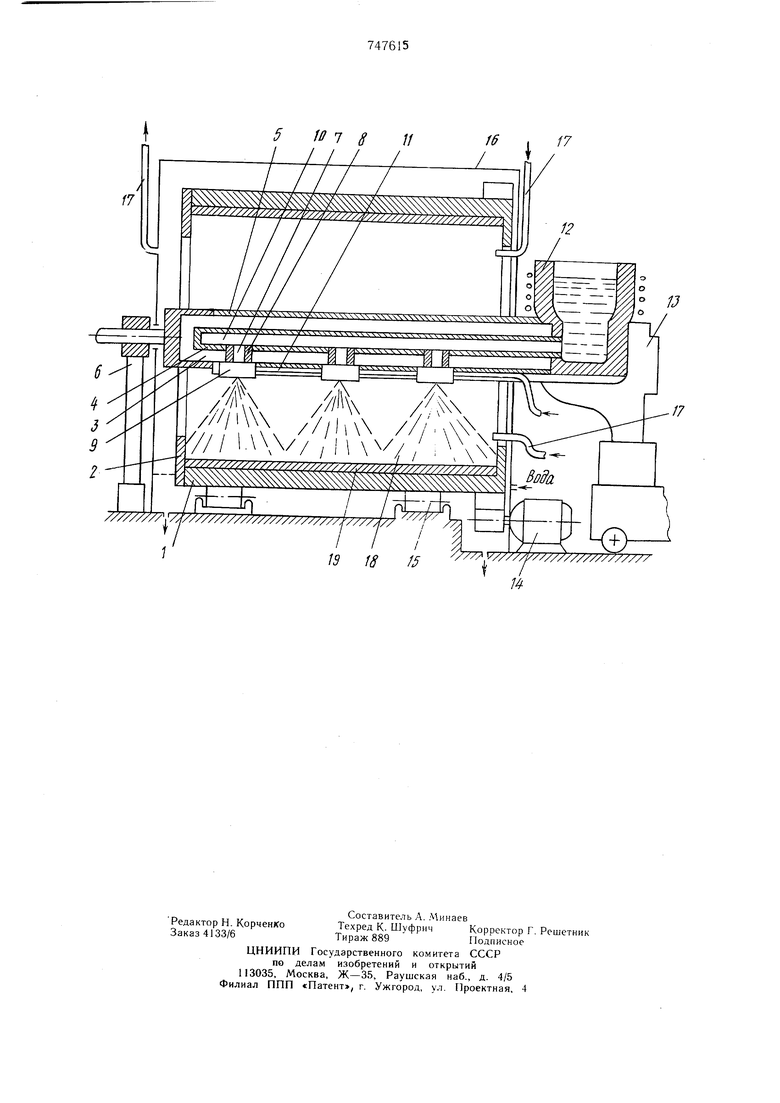

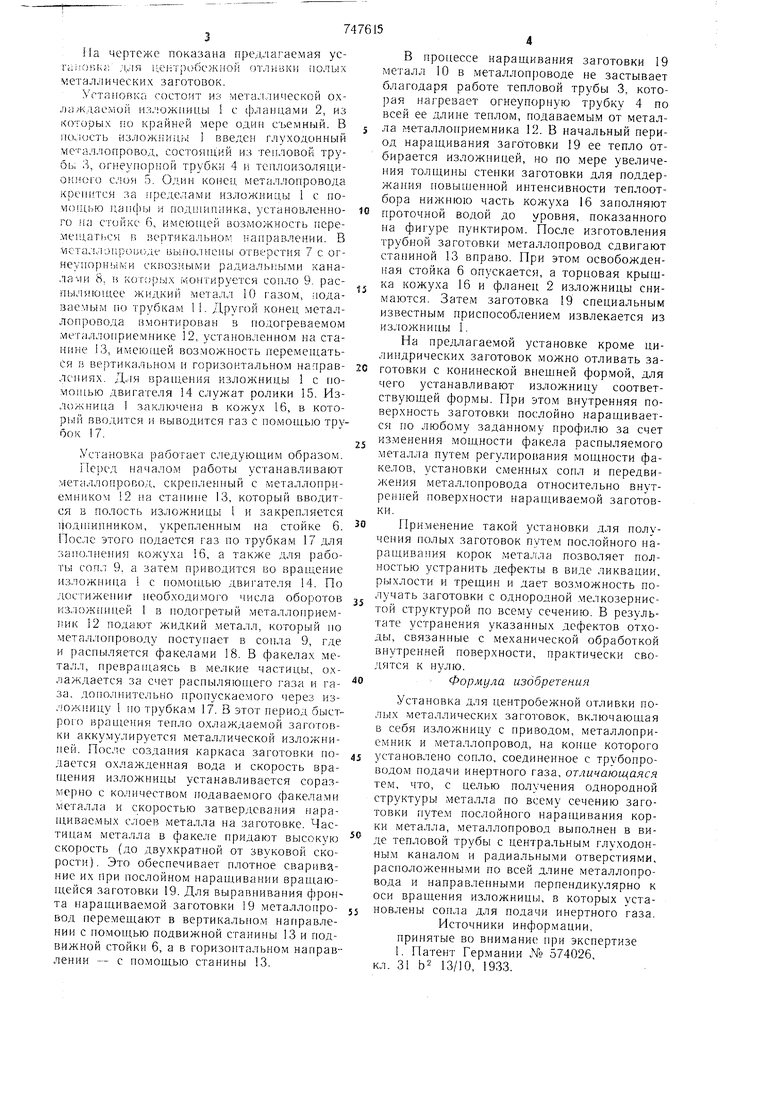

На чертеже показана предлагаемая усга1;());к;; ;|,ля ) отливки полых металл ических заготовок.

Установка состоит из металлической охлажлаемой из.чожиицы 1 с фланцами 2, из которых гк) крайней мере один съемный. В 1К.).;:ость изложниц.ы 1 введен глуходонный ме-галлопровод, состоящий из тепловой трубь, Я, огнеупорной трубки 4 и теплоизоляционного слоя 5. Одни конец металлонровода кренится за пределами изложницы i с номощыо uaiuiibi и подп1ип;п- ка, установленного на стойке б, имеющей возможность riepeмещать.си в ;;ертикальнор наиравлении. В мета; лэироиоде выполнены отверстия 7 с огнеупорными сквозными радиальными каналами 8. в кот;}рь х монтируется сопло 9. распыляющее жидкий металл 10 газом, аодазаемым по трубкам 11. Другой конец металлопровода вмонтирован в подогреваемом металлонриемнике 12, установленном на станине КЗ, имею1цей возможность перемещаться в вертикальном и горизонтально.м направлениях. Д...1я вращения изложницы 1 с помощью двигателя 14 служат ролики 15. Изложница 1 заключена в кожух 16, в которьп 1 вводится и выводится газ с помощью трубок 17.

Установка работает следующим образом.

Перед началом работы устанавливают металлопрово.ч, скрепленный е металлоприемником 12 на станине 13, который вводится в полость изложницы I и закрепляется иодщииником, укрепленным иа стойке 6. После этого нодаетея газ по трубкам 17 для запо.тнения 1чожуха 16, а также для работы сопл 9. а затем приводится во враидение изложпица i е помощью двигателя 14. По дocrижeпи f необходимого числа оборотов изл{)Ж1Чппей 1 в подогретый металлонриемкик 12 подают жидкий металл, который ио метал.юироводу поступает в сопла 9, где и распыляется факелами 18. В факелах металл, преврап1.аяеь в 1У1елкие частицы, охлаждается за счет распыляющего 1аза и газа, дополнительно пропускаемого через изложницу 1 но трубкам 17. В этот период быстрого вращения тепло о.хлаждаемой заготовки аккумулируется металлической изложнипен. После создания каркаса заготовки подается охлажденная вода и скорость вращения изложницы устанавливается соразмерно е количеетвом подаваемого факелами .металла и скоростью затвердевания наращиваемых слоев металла на заготовке. Чаетицам металла в факеле придают высокую скорость (до двухкратной от звуковой скорости). Это обеспечивает плотное сваривание их при послойном нарандивании вращающейся заготовки 19. Для выравнивания фронта наращиваемой заготовки 19 .металлопровод перемещают в вертикальном направлении с помощью подвижной станипы 13 и подвижной стойки 6, а в горизонтально.м направлении - с помощью станины 13.

В процессе наращивания заготовки 19 металл 10 в .металлопроводе не застывает благодаря работе тепловой трубы 3, которая нагревает огнеупорную трубку 4 по всей ее длине теплом, подаваемым от металла металлонриемника 12. В начальный период наращивания заготовки 19 ее тепло отбирается изложницей, но по мере увеличения толщины стенки заготовки для поддержания повыщенпой интенсивности теплоотбора нижнюю часть кожуха 16 заполняют проточной водой до уровня, показанного на фигуре пунктиром. После изготовления трубной заготовки .металлопровод сдвигают станиной 13 вправо. При этом освобожденная стойка 6 опускается, а торцовая крыщка кожуха 16 и фланец 2 изложницы снимаются. Зате.м заготовка 19 специальным известным приспособлением извлекается из изложницы 1.

На предлагаемой установке кро.ме цилиндрических заготовок можно отливать заготовки с конинеской внещней формой, для чего устанавливают изложницу соответствующей формы. При этом внутренняя поверхность заготовки послойно наращивается по любому заданному профилю за счет изменения мощности факела распыляемого металла путем регулирО1 ания мощности факелов, установки сменн 1х сопл и передвижения метал.лопровода относительно внутреньей поверхноети наращиваемой заготовки.

При.менение такой установки для получения полых заготовок путем послойного наращивания корок металла позволяет полностью устранить дефекты в виде ликвации, рыхлости и трещин и дает возможность получать заготовки с однородной мелкозернистой структурой по всему сечению. В результате устранения указанных дефектов отходы, связанные с механической обработкой внутренней поверхности, практически сводятся к пулю.

Формула изобретения

Установка для центробежной отливки полых металлических заготовок, включающая в себя изложницу с приводом, металлоприемник и металлопровод, на конце которого установлено сопло, соединенное е трубопроводом подачи инертного газа, отличающаяся тем, что, с целью получения однородной структуры металла по всему сечению заготовки путе.м послойного наращивания корки металла, металлопровод вынолнен в виде тепловой трубы с центральным глуходонным каналом и радиальными отверстиями, расположенными по всей длине металлопровода и направленными перпендикулярно к оси вращения изложницы, в которых установлены сопла для подачи инертного газа.

Источники информации, принятые во внимание при экспертизе 1. Патент Германии .V 574026 кл. 31 Ь2 13/10, 1933.

Авторы

Даты

1980-07-15—Публикация

1978-01-10—Подача