Изобретение относится к металлургии, в частности непрерывному литью металлов и сплавов.

Целью предполагаемого изобретения является повышение стабильности литья при производстве проволочных-заготовок.

Для достижения указанной цели в устройстве для горизонтального непрерывного литья проволочных заготовок из металлов и сплавов, включающем металлоприемник, кожух охлаждения и вмонтированную в него графитовую втулку, содержащую неохлаждаемую, выступающую за пределы кожуха головную часть, входящую в металлоприемник, а также концентрически расположенные рабочие полости с параллельными полостями и глухое отверстие, выполненное

по оси втулки. Со стороны головной части, расстояние от окружности, проходящей через оси рабочих полостей, до внешней поверхности втулки на длине ее головной части, а также до глуходонного отверстия выбрано в пределах 0,7-2,0 диаметра рабочей полости втулки. При этом глубину глухо- донного отверстия выбирают в пределах 0,8-1,2 длины головной неохлаждаемой части втулки. Благодаря выполнению устройства с такими параметрами, обеспечиваются необходимые тепловые условия в районе входа металла в рабочие полости для стабильного протекания процесса литья проволочных заготовок.

ч

00

Ы О

о.

-N

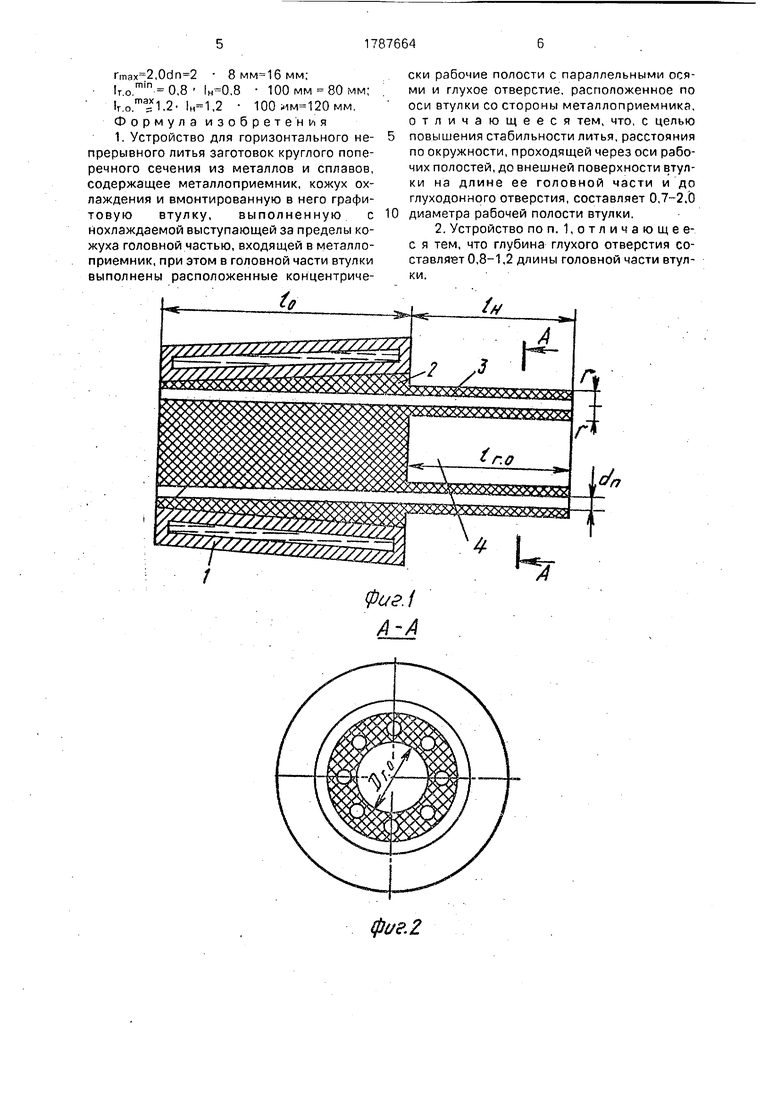

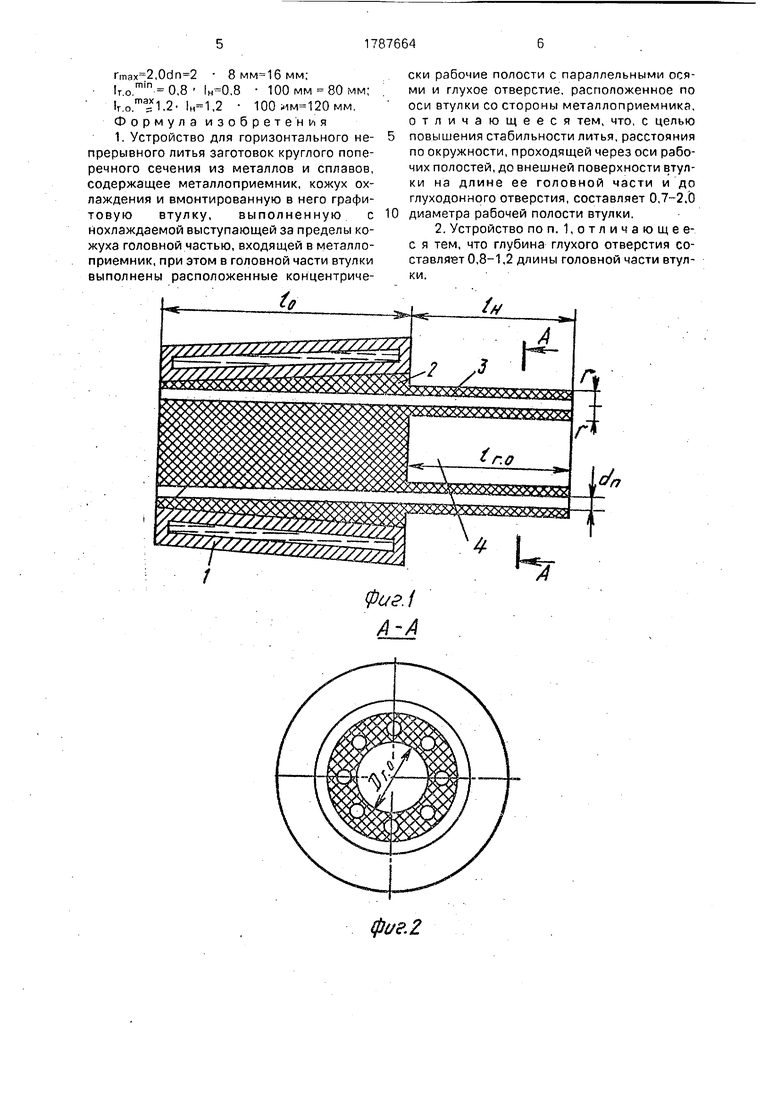

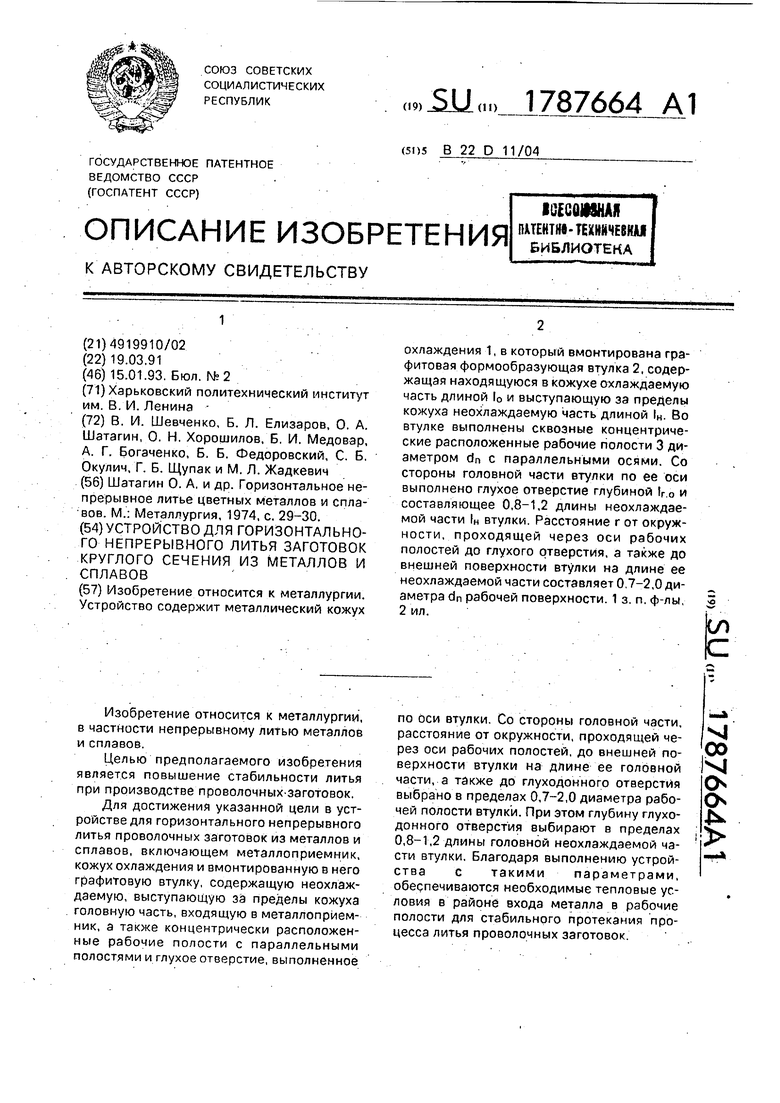

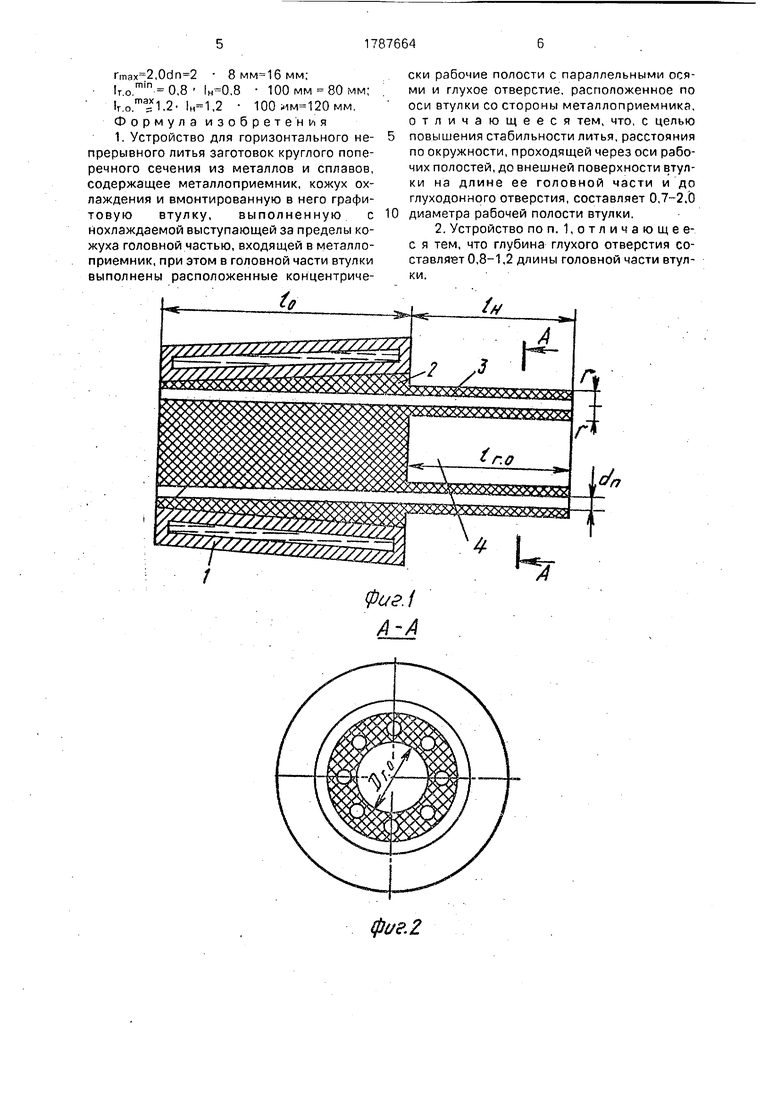

На фиг, 1 изображен продольный разрез устройства; на фиг. 2 - разрез А-А на фиг. 1.

Заявляемое устройство содержит водо- охлаждаемый металлический кожух 1, в который вмрнтирована графитовая формообразующая втулка 2, содержащая находящуюся в кожухе охлаждаемую часть длиной 10 и выступающую за пределы кожуха не охлаждаемую часть длиной н: Во втулке 2 выполненьгскврзные концентрически расположенные рабочие полости 3 с параллельными осями.Со стороны головной части втулки по ее оси выполнено глуходонное отверстие глубиной lr.o. Глубина глуходон- ного отверстия Ir.o. составляет 0,8-1,2 длины неохлаждаемой части втулки .

Расстояние г .от окружности, проходящей через оси рабочих полостей до глухого отверстия, а также до верхней поверхности втулки на длине ее неохлаждаемой части составляла 0,7-2,0 диаметра рабочей полости dn.

Если расстояние от окружности,-проходящей через оси полостей, до внешней поверхности втулки, а также до глуходонного отверстия на длине головной части втулки будет более 2,0 диаметра рабочей полости втулки, то теплоаккумулирующая способность графита в этой части втулки будет слишком большой, что предопределяет высокую вероятность намораживания металла в начальный период плавки непосредственно на торцевой плоскости втулки, что однозначно приведет к обрыву формирующихся заготовок. Если расстояние от окружности, проходящей через оси полостей до внешней поверхности втулки, а также до глуходонного отверстия будет меньше 0,7 диаметра рабочей втулки, то в этом случае положительный эффект практически уже не растет, однако увеличивается вероятность разрушения тонких стенок кристаллизатора при его изготовлении.

Если глубина глухого отверстия будет более 1,2 длины головной части кристаллизатора, то в этом случае будет иметь значительное развитие асимметрия теплового поля (металл, находящийся в полости вблизи.дна глухого отверстия будет охлаждаться только со стороны кожуха), что приведет к обрыву заготовки..

Если глубина глухого отверстия будет менее 0,8 длины головной части кристаллизатора, то в этом случае будет иметь место асимметрия теплового поля, вызванного тем,.что условия для затвердевания металла в полостях со сторонытлухого отверстия наступают на более близком расстоянии от

торцевой плоскости втулки, что также ведет к обрыву заготовки.

Устройство работает следующим образом.

. Жидкий металл из металлоприемника поступает(по направлению стрелки А) в рабочие полости 3 формообразующей втулки 2. На некотором расстоянии от торца втулки начинается затвердевание металла. При

0 выбранном .расстоянии от ...-.: -оси полости до внешней поверхности втулки и до глухого отверстия охлаждающее воздействие графита на первую порцию металла (охлаждающее воздействие графита тем больше, чем

5 больше его масса и чем ниже его температура) относительно невелико и при оптимальном перегреве металла не происходит намораживания его на торце втулки, что привело бы к обрыву формообраующихся заготовок.

0 При выбранной глубине глухого отверстия обеспечивается симметрия фронта затвердевания заготовки относительно ее оси, что в свою очередь, обеспечивает стабильный ход процесса.

5 В качестве конкретного примера исполнения может быть приведено устройство Осьминог для одновременной отливки восьми заготовок диаметром 8 мм из безоловянной бронзы марки А9ЖЗЛ.

0 Общая длина графитовой втулки составляет 250 мм, в том числе длина охлаждаемой зоны мм, длина неохлаждаемой зоны мм. В графитовой втулке выполнено 8 отверстий диаметром мм, оси кото5 рых расположены по окружности диаметром 60 мм.

Диаметр втулки на неохлаждаемом уча- . стке составляет 76 мм, таким образом, расстояние г от осей полостей до внешней

0 поверхности втулки на неохлаждаемом участке составляет 8 мм, т.е. 1,0dn. Диаметр глухого отверстия (dr.о.) составляет 44 мм, следовательно расстояние от осей полостей до глухого отверстия составляет также 8 мм

5 или 1,0 dn. Таким образом, толщина графитовой стенки, отделяющей рабочую полость от внешней поверхности и от глухого отверстия составляет половину диаметра полости, что предопределяет теплоаккумулирующую спо0 собность втулки на таком уровне, при котором исключается настывание металла на ее торце. Глубина глухого отверстия (lr.o.) составляет 100 мм или 1,0 IH, т.е. равна длине неохлаждаемой части втулки. При таких параметрах

5 глухого отверстия обеспечивается симметрия фронта затвердевания и, следовательно, .стабильность литья.

В качестве примера на граничные параметры;

.7dn 0,7 8 .6 мм:

, 8мм 16мм; 1т.о.т п 0,8 ,8 100 мм 80 мм; r.,2- ,2 100им 120мм. Формула изобретен и я 1. Устройство для горизонтального непрерывного литья заготовок круглого поперечного сечения из металлов и сплавов, содержащее металлоприемник, кожух охлаждения и вмонтированную в него графитовую втулку, выполненную с нохлаждаемой выступающей за пределы кожуха головной частью, входящей в металлоприемник, при этом в головной части втулки выполнены расположенные концентричеte

ски рабочие полости с параллельными осями и глухое отверстие, расположенное по оси втулки со стороны металлоприемника, отличающееся тем, что, с целью повышения стабильности литья, расстояния по окружности, проходящей через оси рабочих полостей, до внешней поверхности втулки на длине ее головной части и до глуходонного отверстия, составляет 0,7-2.0 диаметра рабочей полости втулки.

2. Устройство поп. 1, о т л и ч а ю щ е е- с я тем, что глубина глухого отверстия составляет 0,8-1,2 длины головной части втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Устройство для горизонтального непрерывного литья заготовок круглого поперечного сечения из цветных сплавов | 1991 |

|

SU1771868A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| Способ горизонтального непрерывного литья заготовок и машина для его осуществления | 1982 |

|

SU1138232A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Установка непрерывного горизонтального литья полых заготовок | 1983 |

|

SU1138234A1 |

| Устройство для горизонтального непрерывного литья | 1980 |

|

SU921671A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1997 |

|

RU2162767C2 |

| Установка для центробежной отливки полых металлических заготовок | 1978 |

|

SU747615A1 |

Изобретение относится к металлургии. Устройство содержит металлический кожух охлаждения 1, в который вмонтирована графитовая формообразующая втулка 2, содержащая находящуюся в кожухе охлаждаемую часть длиной 0 и выступающую за пределы кожуха неохлаждаемую часть длиной н. Во втулке выполнены сквозные концентрические расположенные рабочие полости 3 диаметром dr с параллельными осями. Со стороны головной части втулки по ее оси выполнено глухое отверстие глубиной г.о и составляющее 0,8-1,2 длины неохлаждаемой части 1Н втулки. Расстояние г от окружности, проходящей через оси рабочих полостей до глухого отверстия, а также до внешней поверхности втулки на длине ее неохлаждаемой части составляет 0,7-2,0 диаметра dn рабочей поверхности. 1 з. п. ф-лы, 2 ил. w Ё

| Шатагин О | |||

| А, и др | |||

| Горизонтальное непрерывное литье цветных металлов и спла- вов | |||

| М.: Металлургия, 1974, с, 29-30 |

Авторы

Даты

1993-01-15—Публикация

1991-03-19—Подача