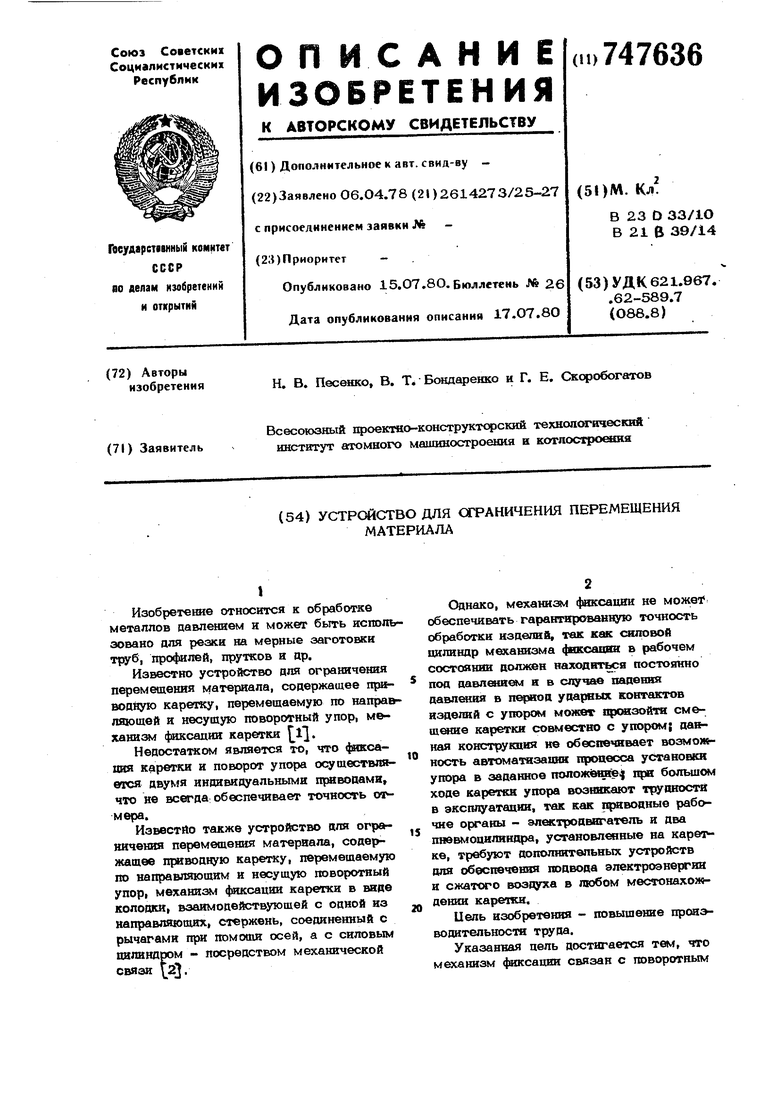

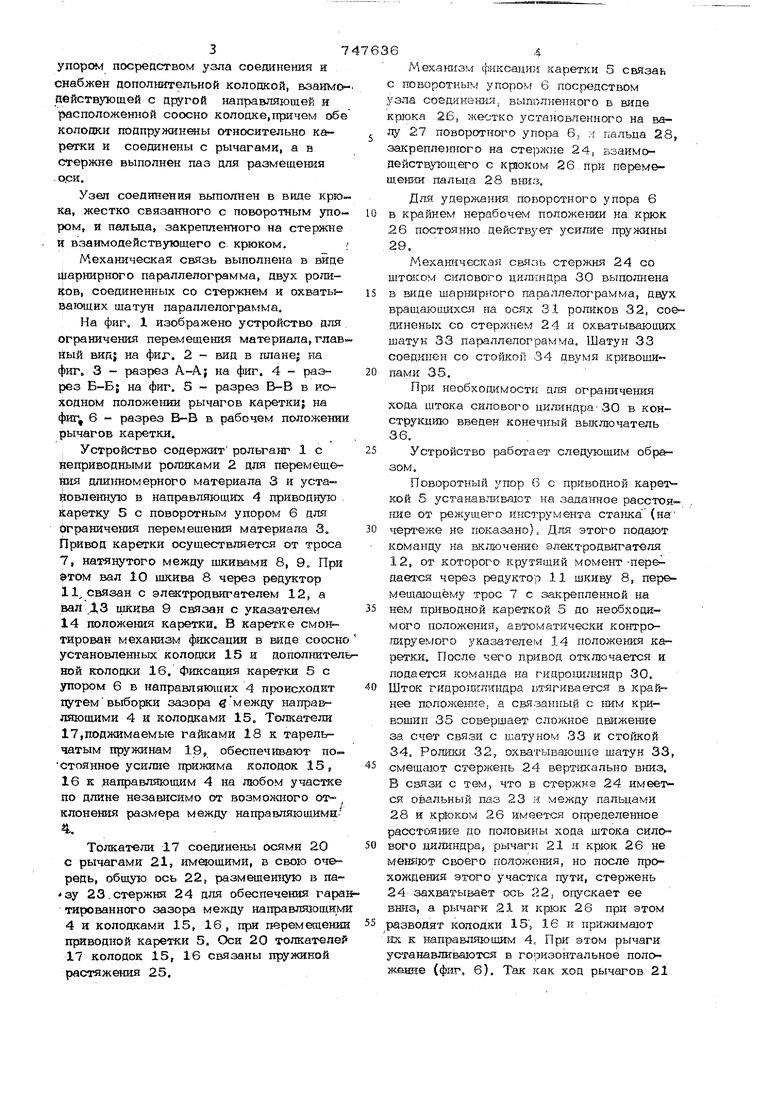

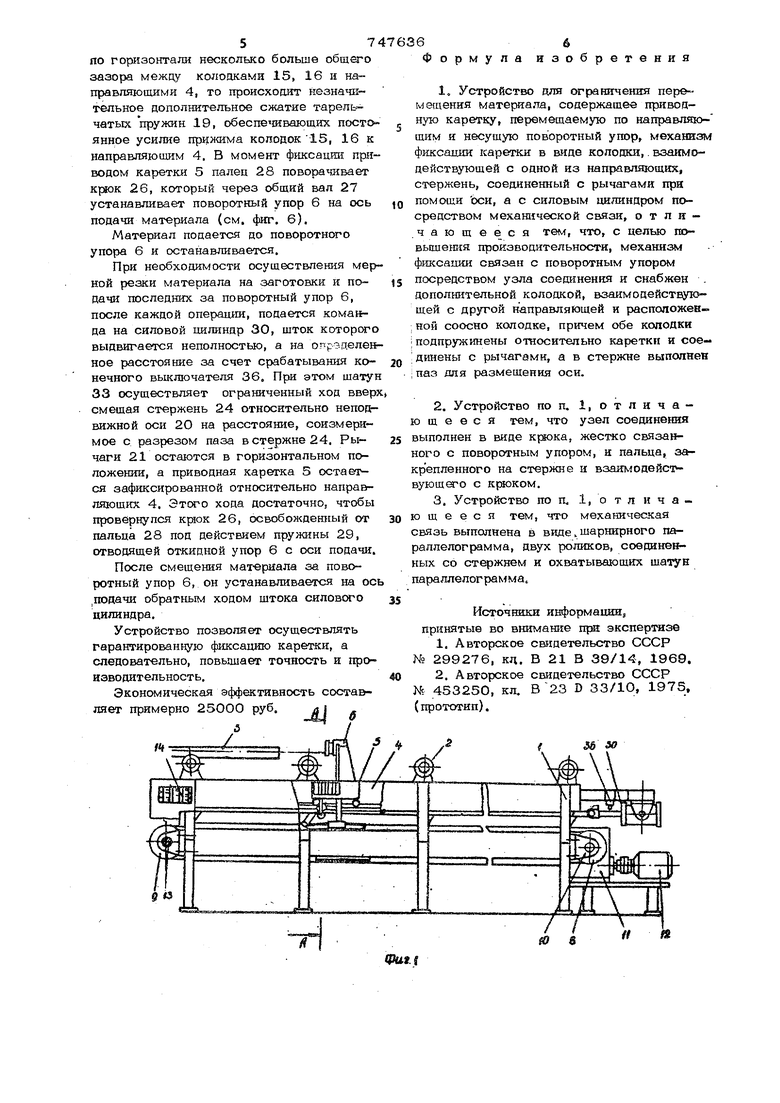

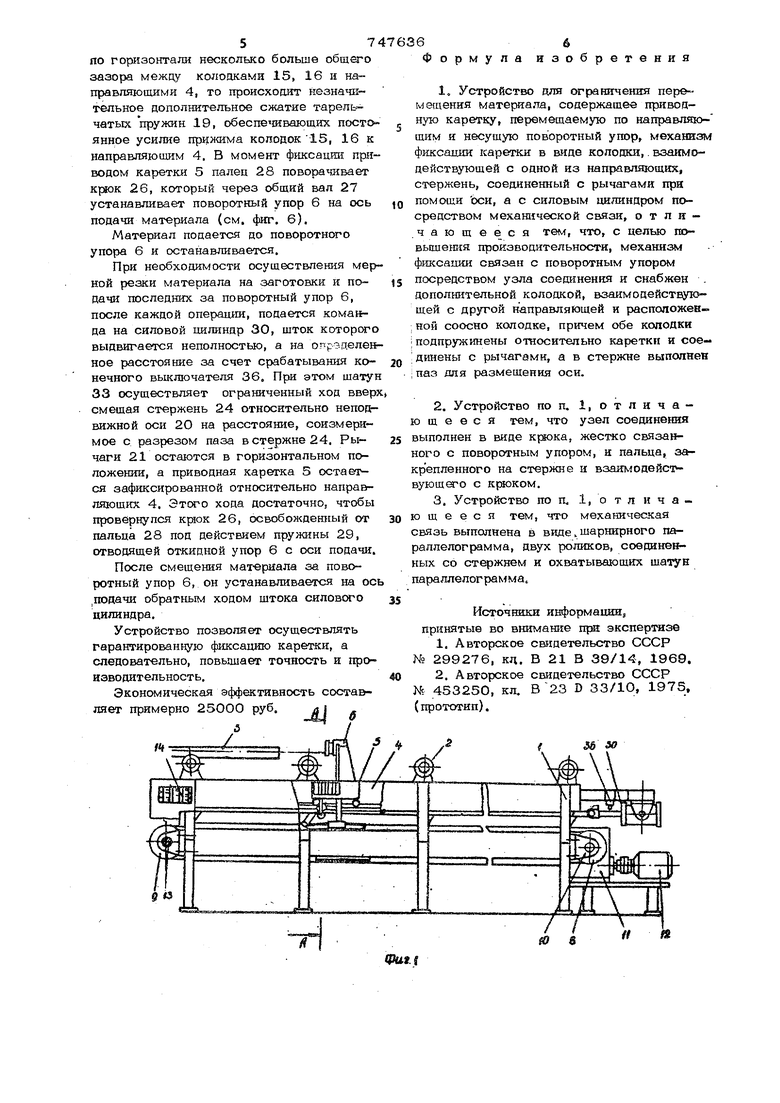

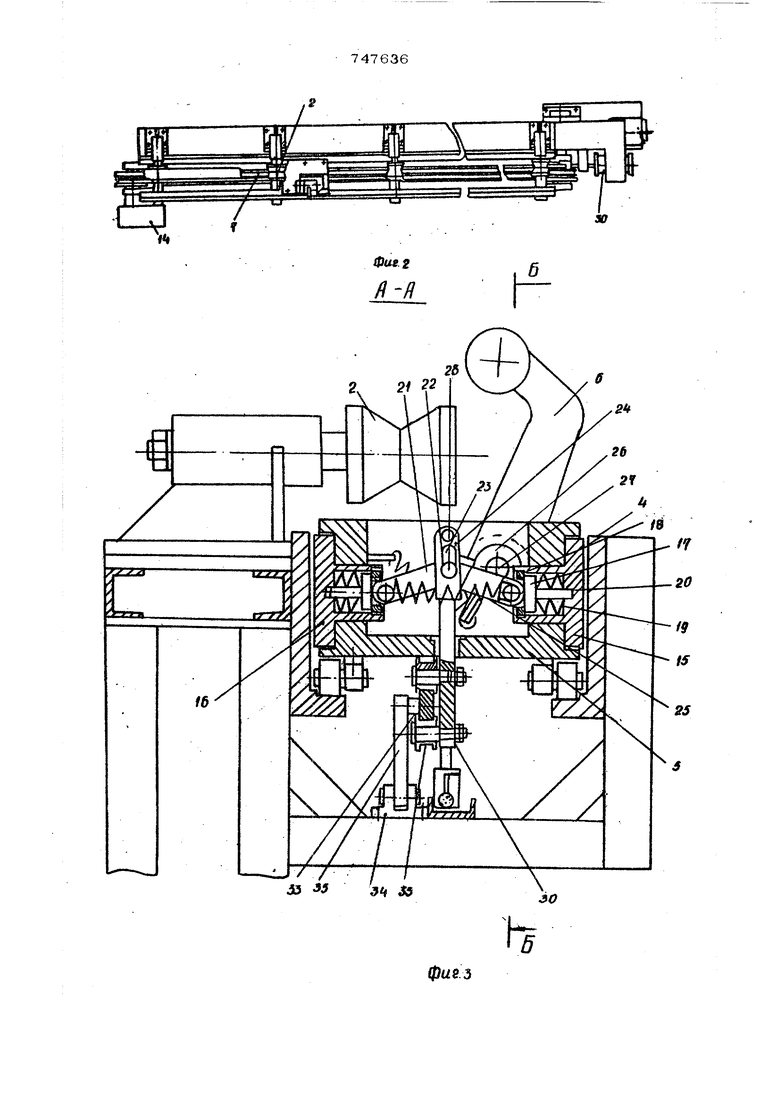

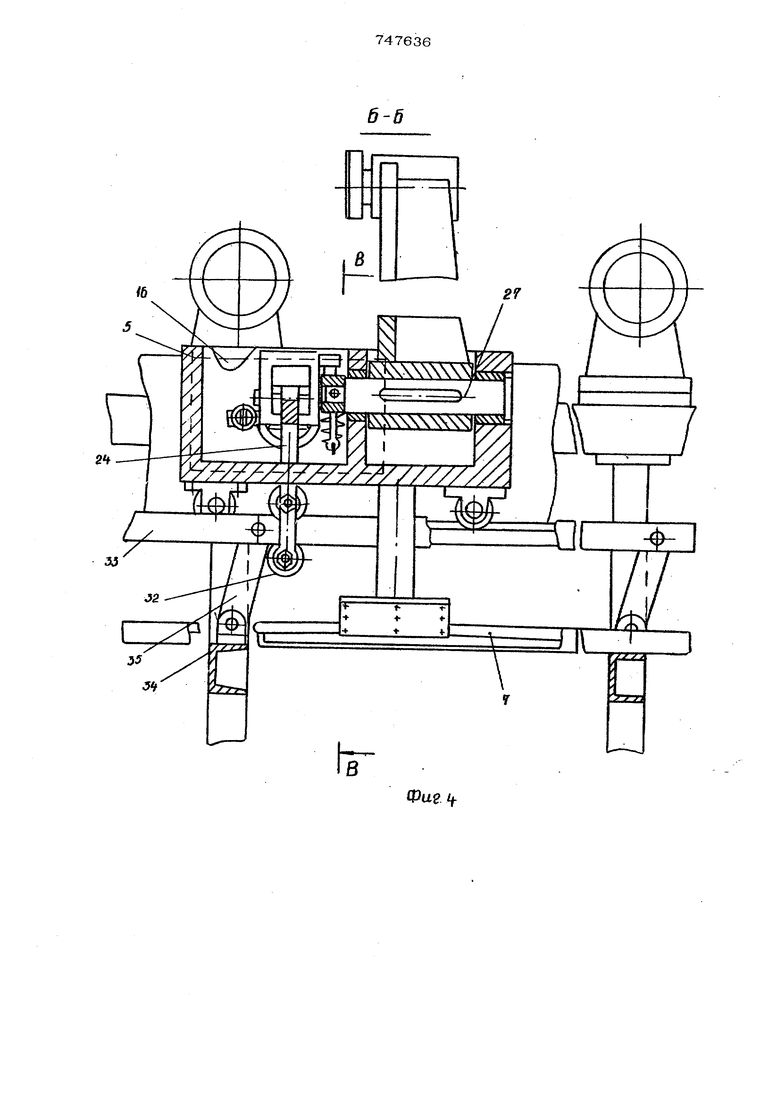

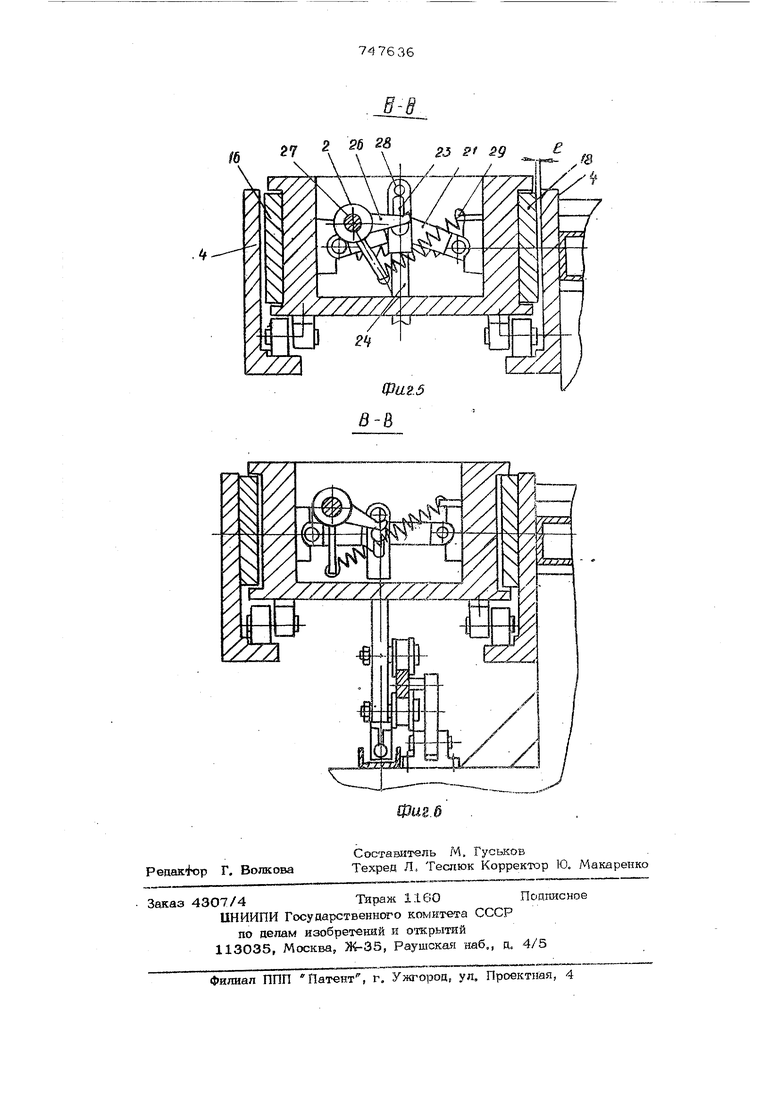

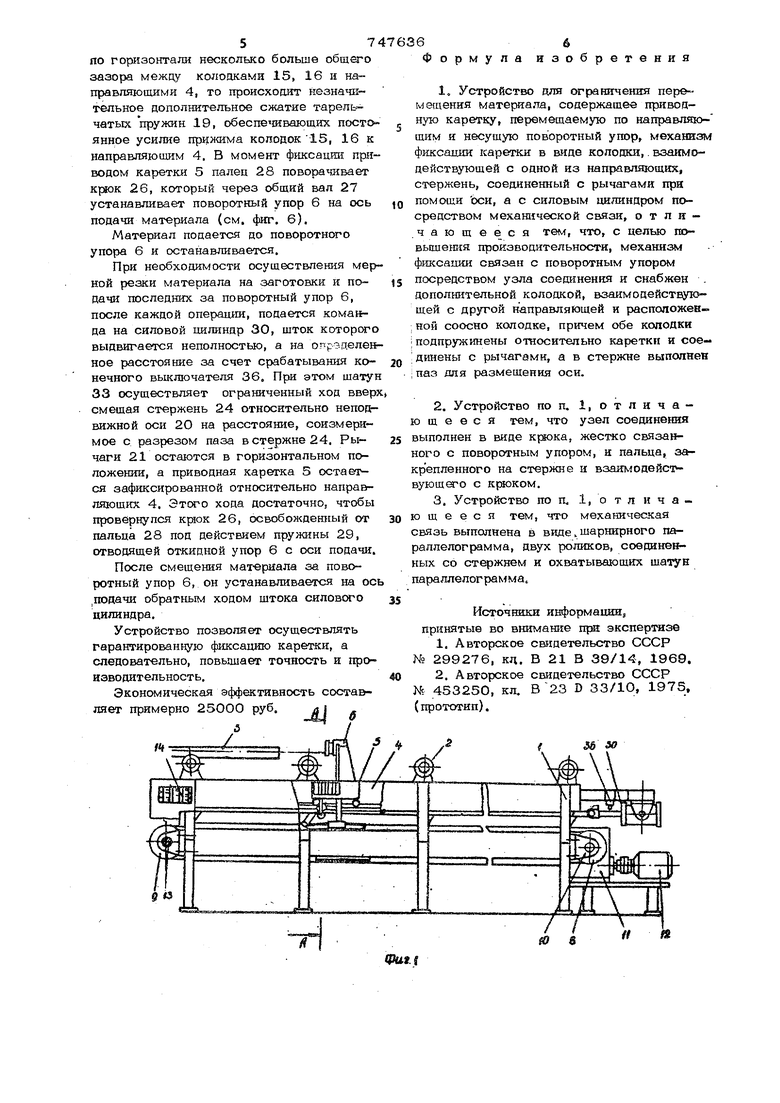

Изобретеюю относится к обработке металлов павлением и может быть испол зовано аля резки на мерные заготовки труб, профилей, пруисов и ар. Известно устройство для ограничения перемещения материала, сопержашее пр вопйую каретку, перемешаемую по направ ляющей и несущую поворотный упор, ме ханизм фиксации каретки l. Недостатком является то, что фиксация каретки и поворот упора осуществляется двумя индивидуальными nif«BonaMH что не всегда; обеспечивает точность отрмера. Известно также устройство для огрееничения перемещения материала, содержащее приводную каретку, перемещаемую по направляющим и несущую поворотный упор, механизм фиксации каретки в виде колодкИ| взаимодействующей с одной из направляющих, стержень, соединенный с рычагами при помощи осей, а с силовым цилиндром - посредством механической связи Однако, механизм фиксации не може обеспечивать гарантированную точность обработки изделий, тек квк силовой цилиндр м жаш1зма фвксацки в рабочем состоянии должен нахоавться постоянно под давпениедд и в случае падения давления в период ударных контактов изделий с упором может орсжзойти смещедше каретки совместно с упором; данная констру1а1ия не обеспечивает возможность автомагазацни процесса установки упора в заданное положё1ше) прв бояыиом ходе каретки упора возникают трудности в эксплуатации, так как п(жводные рабочие органы - электродвигатель и два пнввмоцилиндра, установленные на каретке, требуют дополнительных устройств для обеспечения подвода электроэнергии и сжатого воздуха в любом местонахождении каретки. Цепь изобретения - повыщение производительности труда. Указанная цель достигается тем, что м санизм фиксации связан с поворотным упором посредством узла соединения н снабжен дополнительной колодкой, взаимо действующей с другой направляющей и расположенной соосно колодке,причем обе колодки подпружинены относительно каретки и соединены с рычагами, а в стержне выполнен паз для размещения ори. Узел соединения выполнен в виде крюка, жестко связанного с поворотным упором, и пальца, закрепленного на стержне И взаимодействующего с крюком. Механическая связь выполнена в виде шарнирного параллелограмма, двух роликов, соединенных со стержнем и охватывающих шатун параллелограмма. На фиг. 1 изображено устройство для ограничения перемещения материала, глав Ный ВИД} на фиг. 2 - вид в плане; на фиг. 3 - разрез А-А; на фиг. 4 - рсэзрез Б-Б; на фиг. 5 - разрез В-В в исходном положении рычагов каретки; на фиг, 6 - разрез В-В в рабочем положении рычагов каретки. Устройство содержит рольганг 1 с неприводными роликами 2 для перемещения дликшомерного материала 3 и ус;таЙовленную в направляющих 4 приводную Каретку 5 с поворотным упором 6 для ограничения перемещения материала 3. Привод каретки осуществляется от троса 7, натянутого между шкивами 8, 9. При этом вал 10 шкива 8 через редуктор 11, связан с электродвигателем 12, а aart ДЗ шкива 9 связан с указателегуг 14 положения каретки. В каретке смонтирован механизм фиксации в виде соосно установленных колодки 15 и допол штел ной колодки 16, Фиксация каретки 5 с упором 6 в направляющих 4 происходит путем выборси зазора в между направляющими 4 и колодками 15. Толкатели 17,поджимаемые гайками 18 к тарельчатым пружинам 19, обеспечивают по стоянное усилие прижима колодок 15, 16 к направляющим 4 на любом учасэтсе по длине независимо от возможного от , клонения размера между направляющимн. 4.. Толкатели 17 соединены осями 20 с рычагами 21, имеющими, в свою очоредь, общую ось 22, размещенную в па зу 23.стержня 24 для обеспечения гара тированного зазора между направля ощим 4 и колодками 15, 16, при перемещени приводной каретки 5. Оси 20 толкателей 17 колодок 15, 16 связаны пружиной растяжения 25. Механизм фиксации каретки 5 связаь с поворотным упором 6 посредством узла соеаинеши, выполненного в виде крюка 26, жестко установленного на валу 27 поворотного упора 6, н пальца 28, закрепленного на сте1зжне 24, взаимодействующего с крюком 26 при перемещении пальца 28 вниз. Для удержания поворотного упора 6 в крайнем нерабочем положега1и на крюк 26 постоянно действует усилие пружины 29. Мехаш ческая связь стержня 24 со штоком силового цитшдра 30 выполнена в виде шаршгрного параллелограмма, двух врао1аю1цихся на осях 31 роликов 32, соединеных со стержнем 24 и охватывающих шатун 33 па эаллелограмма. Шатун 33 соединен со стойкой 34 двумя кривоши пами 35. При необходимости для огра шченкя хода штока силового цилиндра-30 в конструкцию введен конечный вьжлючатель 36. Устройство работает следующим обраПоворотный упор 6 с приводной кареткой 5 устанав-ливают на заданное расстоя- ще от режущего инструмента станка (на чертеже не показано), Для этого подают команду на включение электродвигателя 12, от которого крутящий момент-передается через редуктор 11 шкиву 8, перемещающему трос 7 с закрепленной на нем при;водной кареткой 5 до необходимого положения, автоматически контрогафуемого указателем 14 положения каретки. После чего привод отключается и подается команда на гидрошньчндр 30. Шток гидрощ-гш ндра втягивается в крайнее положение, а связанный с ним кривошип 35 совершает сложное цвнжеш е за счет связи с шатуном 33 и стойкой 34, Ролики 32; охватывающие шатун 33, смещают стержень 24 вертгжально вниз. В связи с тем, что в стержне 24 имеется овальный паз 23 и между пальцами 28 я KptoKOM 26 имееася определенное расстояз-ие до половинь хода штока силоБого цилиндра, рычаги 21 и крюк 26 не своего положения, но после прохождения этого участка пути, стержень 24 захватывает ось 22, опускает ее ввяз, а рычаги 21 и крюк 26 при этом разводят коподки 15; 16 и прижимают их к направляющим 4, При этом рычаги устанавливаются в горизонтальное полож-енне (фиг, 6). Так как ход рычагов 21 по горизонтали несколько больше общего зазора межпу колодками 15, 16 и направляющими 4, то происхощгг незначктельное дополнительное сжатие тарельчатых пружин 19, обеспечивающих пост я иное усилие прижима колодок 15, 16 к направляющим 4. В момент фиксацш приводом каретки 5 палец 28 поворачивает крюк 26, который через общий вал 27 устанавливает поворотный упор 6 на ось подачи материала (см. фиг. 6). Материал подается до поворотного упора 6 и останавливается. При необходимости осуществления мер ной резки материала на заготовки и подачи последних за поворотный упор 6, после каждой операции, подается комакда на силовой цилиндр 30, шток которого выдвигается неполностью, а на о 1рэделен ное расстояние за счет срабатывания конечного выключателя 36. При этом шату 33 осуществляет ограниченный ход ввер смещая стержень 24 относительно неподвижной оси 20 на расстояние, соизмеримое с разрезом паза в стержне 24, Рычаги 21 остаются в горизонтальном положении, а приводная каретка 5 остаео ся зафиксированной относительно направляющих 4. Этого хода достаточно, чтобы провернулся крок 26, освобожденный от пальца 28 под действием пружины 29, отводящей откидной упор 6 с оси подачи После смещения мат-ериала за поворотный упор 6, он устанавливается на ос подачи обратным ходом штока силового цилиндра. Устройство позволяет осуществлять гарантированную фиксацию каретки, а следовательно, повышает точность и производительность. Экономическая эффективность составляет примерно 25000 руб 5 « Формула изобретения 1.Устройство для ограшгчения перемещения материала, содержащее приводную каретку, перемещаемую по направляющим я несущую поворотный упор, механизм фиксашш каретки в виде колодки,. взаимодействующей с одной из направляющих, стержень, соединенный с рычагами при помощи оси, а с силовым цилиндром посредством механической связи, отличающееся тем, что, с целью повышения производительности, механизм фиксации связан с поворотным упором посредством узла соединения и снабжен . дополнительной колодкой, взаимодействующей с другой направляющей к расположенной соосно колодке, причем обе колодки i подпружинены относительно каретки и соединены с рычагами, а в стержне выполнен I паз для размещения оси. 2.Устройство по п. 1, отличающееся тем, что узел соединения выполнен в виде крвока, жес-псо связанного с поворотным упором, и пальца, закрепленного на стержне и взаимодействующего с KfHOKOM. 3.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что механическая связь выполнена в виде. шарнирного параллелограмма, двух роликов, соединеиных со стержнем и охватывающих шатун параллелограмма. Источншш информашШг принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 299276, кд. В 21 В 39/14, 1969. 2 Авторское свидетельство СССР № 453250, кл. В 23 D 33/10, 1975, (прототип).

Фие2 ft и

b

фиез

Фие it

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Устройство для монтажа трубопровода | 1972 |

|

SU436913A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Устройство для разгрузки подвесок грузонесущего конвейера | 1983 |

|

SU1162702A1 |

| Приспособление к швейной машине для пришивки, например, ушков к голенищам | 1953 |

|

SU98478A1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-06—Подача