Известны способы электрошлаковой сварки н наплавки металла с использованием нагрева и расплавления свариваемого и присадочного металла теплом, выделяющимся в расплавленном шлаке при пропускании через него тока, а также устройства для осуществления этого способа.

Предлагается нагрев шлаковой ванны в процессе сварки стабилизировать так, чтобы ее температура была выше температуры плавления свариваемого металла и ниже температуры кипения шлака. Для повышения производительности сварки присадочный металл подается в шлаковую ванну в нагретом или расплавленном состоянии. При сварке сечений сложного профиля присадочный металл подается в сварочную ванну по каналам токоподводящего устройства, расположенного неподвижно относительно изделия, и расплавляется в ней по мере повышения уровня.

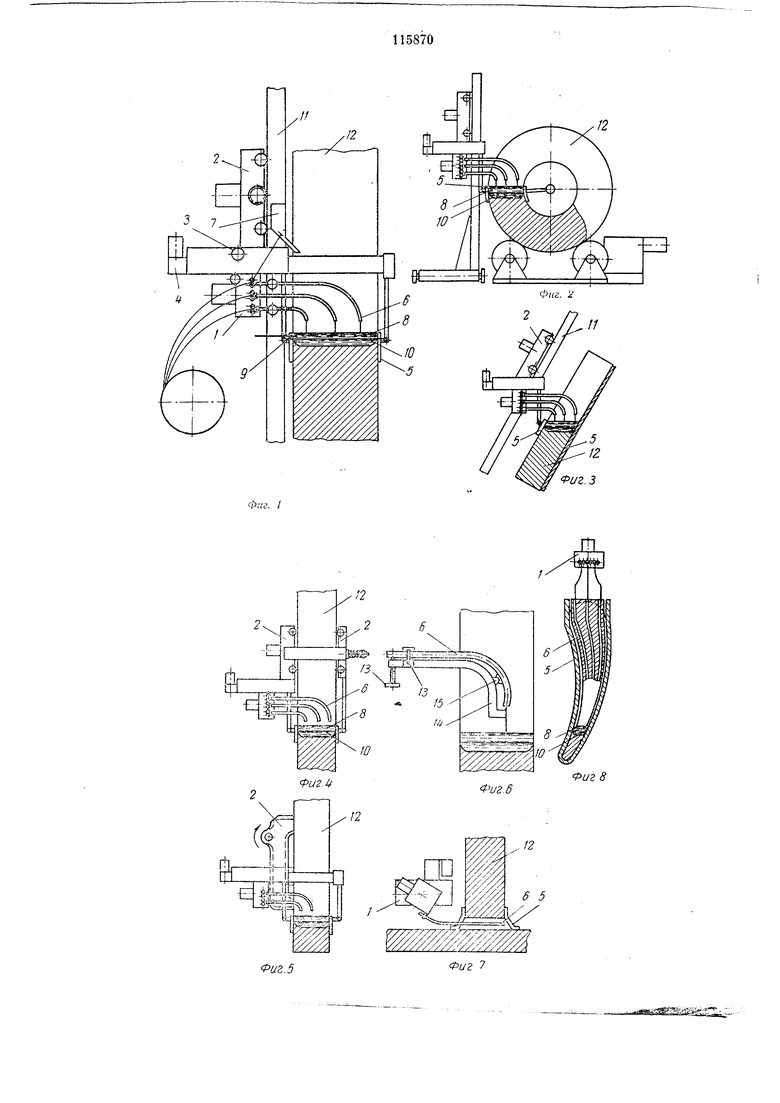

Для осуш,ествления указанного способа сварки и наплавки предлагается устройство, содержащее: механизмы подачи присадочиогО металла, перемещения устройства относительно свариваемого изделия, установки и корректировки полол ения электродов относительно изделия, а также для перемещения их в зазоре по заданному циклу; формирующие приспособления для удерживания шлаковой и металлической ванны. Мундштуки для направления электродов и подвода к ним тока и:,еют форму и размеры, позволяющие вводить их в зазор свариваемого соединения. Для стабилизации тенлового режима шлаковой ванны устройство снабжено автоматическим регулятором для программиого изменения тока, напряжения, скорости сварки и глубины шлаковой ванны. Сварочная установка перемещается по поверхности стального изделия с помощью магннтошагающего механизма.

Предлагаемые способ н устройство для электрошлаковой сварки и наплавки металла поясняются чертел ами.

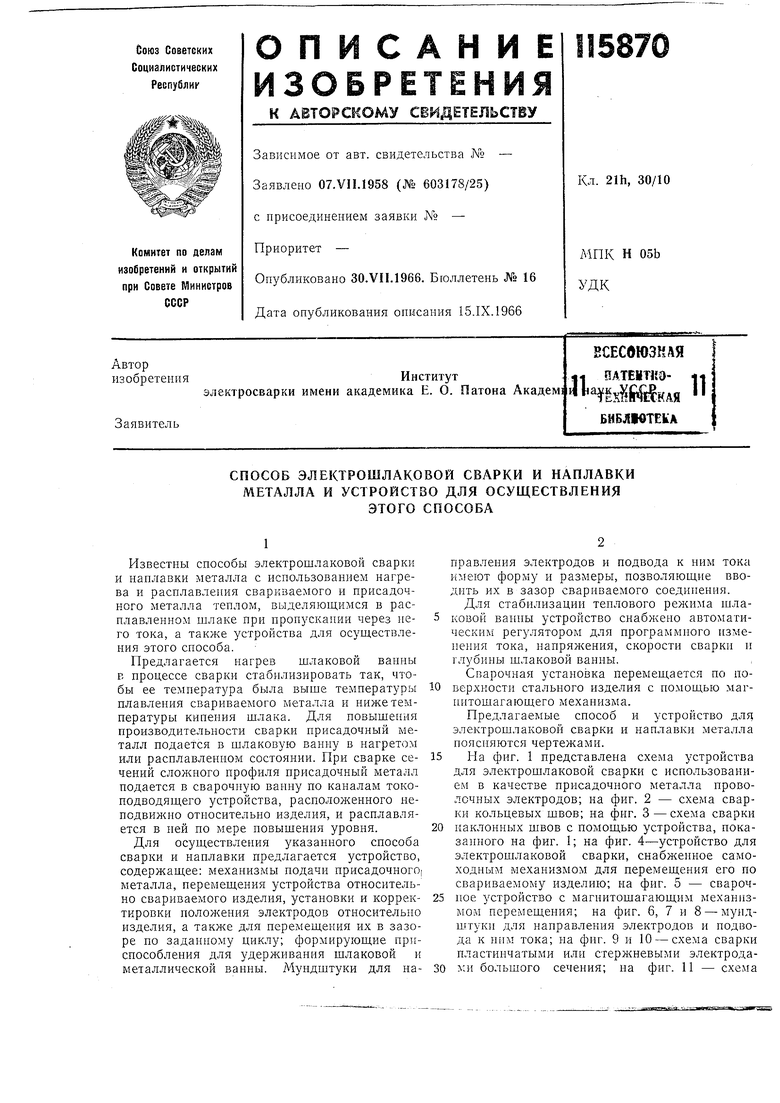

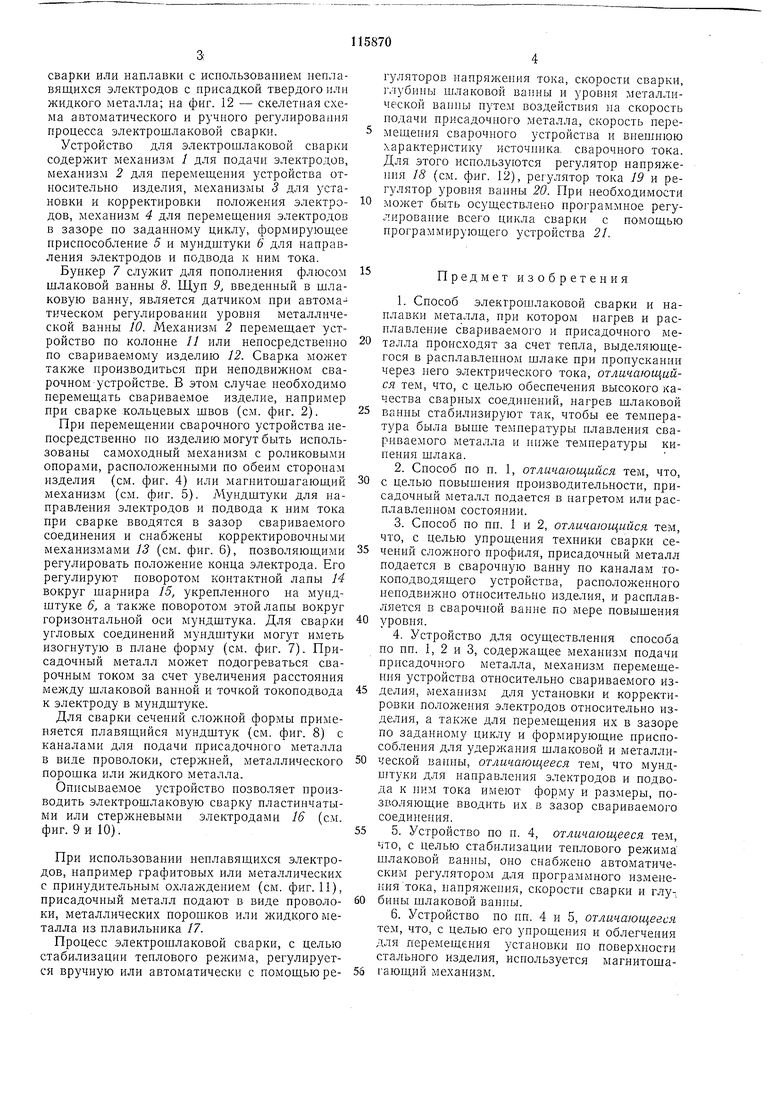

На фиг. 1 представлена схема устройства для электрошлаковой сварки с использованием в качестве присадочного металла проволочных электродов; на фиг. 2 - схема сварки кольцевых швов; на фиг. 3 - схема сварки

наклонных швов с помощью устройства, показанного на фиг. 1; на фиг. 4-устройство для электрошлаковой сварки, снабл енное самоходным механизмом для перемещения его по свариваемому изделию; на фиг. 5 - сварочное устройство с магнитошагающим механизмом перемещения; на фиг. 6, 7 и 8 - мундштуки для направления электродов и подвода к ннм тока; на фиг. 9 и 10 - схема сварки пластипчатыми или стержневыми электродасварки или наплавки с использоваиием иеплавящихся электродов с присадкой твердого или жидкого металла; на фиг. 12 - скелетиая схема автоматического и ручного регулироваиия процесса электрошлаковой сварки.

Устройство для электрошлаковой сварки содержит механизм / для подачи электродов, механизм 2 для перемещения устройства относительно изделия, механизмы 3 для установки и корректировки положения электродов, механизм 4 для перемещения электродов в зазоре по заданному циклу, формирующее приспособление 5 и мундщтуки 6 для направления электродов и подвода к ним тока.

Бункер 7 служит для пополнения флюсом щлаковой ванны 8. Щуп Я введенный в щлаковую ванну, является датчиком при автоматическом регулировании уровня металлической ванны 10. Механизм 2 перемещает устройство по колонне 11 или непосредственно по свариваемому изделию 12. Сварка может также производиться при неподвижном сварочном устройстве. В этом случае необходимо перемещать свариваемое изделие, например при сварке кольцевых щвов (см. фиг. 2).

При перемещении сварочного устройства непосредственно по изделию могут быть использованы самоходный механизм с роликовыми опорами, расположенными по обеим сторонам изделия (см. фиг. 4) или магнитощагающий механизм (см. фиг. 5). Мундщтуки для направления электродов и подвода к ним тока при сварке вводятся в зазор свариваемого соединения и снабжены корректировочными механизмами 13 (см. фиг. 6), позволяющими регулировать положение конца электрода. Его регулируют поворотом контактной лапы 14 вокруг щарнира 15, укрепленного на мундщтуке 6, а также поворотом этой лапы вокруг горизонтальной оси мундщтука. Для сварки угловых соединений мундщтуки могут иметь изогнутую в плане форму (см. фиг. 7). Присадочный металл может подогреваться сварочным током за счет увеличения расстояния между шлаковой ванной и точкой токоподвода к электроду в мундштуке.

Для сварки сечений сложной формы применяется плавящийся мундщтук (см. фиг. 8) с каналами для подачи присадочного металла в виде проволоки, стержней, металлического порощка или жидкого металла.

Описываемое устройство позволяет производить электрощлаковую сварку пластинчатыми или стержневыми электродами 16 (см. фиг. 9 и 10).

При использовании неплавящихся электродов, например графитовых или металлических с принудительным охлаждением (см. фиг. 11), присадочный металл подают в виде проволоки, металлических порошков или жидкого металла из плавильника 17.

Процесс электрошлаковой сварки, с целью стабилизации теплового режима, регулируется вручную или автоматически с помощью регуляторов иапряжеиия тока, скорости сварки, глубины щлаковой ванны и уровня металлической ванны путем воздействия на скорость подачи присадочного металла, скорость перемещения сварочного устройства и внешнюю характеристику источиика сварочного тока. Для этого используются регулятор напряжения 18 (см. фиг. 12), регулятор тока 19 и регулятор уровня ванны 20. При необходимости может быть осуществлено программное регулирование всего цикла сварки с помощью программирующего устройства 21.

Предмет изобретения

1.Способ электрошлаковой сварки и наплавки металла, при котором нагрев и расплавление сварнваемого и присадочного металла происходят за счет тепла, выделяющегося в расплавленном щлаке при пропускании через него электрического тока, отличающийся тем, что, с целью обеспечения высокого качества сварных соединений, нагрев щлаковой

ванны стабилизируют так, чтобы ее темнература была выше темнературы нлавления свариваемого металла и ниже температуры кипения шлака.

2.Способ по п. 1, отличающийся тем, что, с целью повышения производительности, присадочный металл подается в нагретом или расплавленном состоянии.

3.Снособ по пп. I и 2, отличающийся тем, что, с целью упрощения техники сварки сечений сложного профиля, присадочный металл подается в сварочную ванну по каналам токоподводящего устройства, расположенного неподвижно относительно изделия, и расплавляется в сварочной ванне по мере повышения

уровня.

4.Устройство для осуществления снособа по пп. 1, 2 и 3, содержащее механизм подачи присадочного металла, механизм перемещения устройства относительно свариваемого изделия, механизм для установки и корректировки положения электродов относительно изделия, а также для перемещения их в зазоре по заданному циклу и формирующие приспособления для удержания шлаковой и металлической ванны, отличающееся теаМ, что мундщтуки для направления электродов и подвода к ним тока имеют форму и размеры, позволяющие вводить их в зазор свариваемого соединения.

5. Устройство по п. 4, отличающееся тем, что, с целью стабилизации теплового щлаковой ванны, оно снабжено автоматическим регулятором для программного изменения тока, ианряжения, скорости сварки и глу-.

бины шлаковой ванны.

6. Устройство по пп. 4 и 5, отличающееся тем, что, с целью его упрощеиия и облегчения для перемещения установки по поверхности стального изделия, используется магнитощаФаг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| Способ контроля уровня металлической ванны при электрошлаковом процессе | 1980 |

|

SU1217609A1 |

| Способ электрошлаковой сварки и наплавки | 1973 |

|

SU460146A1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| Способ электрошлаковой сварки стальных изделий | 1956 |

|

SU125830A1 |

| Способ легирования металла при электрошлаковом процессе | 1974 |

|

SU538861A1 |

Фиг 8

Фиг 9

Фиг 11

Фиг. //

Фаг. 2

Авторы

Даты

1958-01-01—Публикация