Изобретение относится к сварочному производству и может быть использовано при электрошлаковой сварке.

Известен способ контроля уровня металлической ванны, основанньй на использовании индукционного датчика уровня жидкого металла.

Принцип работы таких датчиков основан на искажении магнитного поля датчика вихревыми токами, наводимыми в электропроводной немагнитной среде т.е. в металлической ванне, уровень которой необходимо контролировать. Изготовление таких датчиков трудоемко, а в ванньк малого объема встроить такой датчик в формующее приспособление практически невозможно. Кроме того, сварочный ток создает электромагнитное поле, искажающее магнитное поле датчика.

Известен также способ контроля уровня металлической ванны при электропшаковой сварке и устройство для его осзпцествления. Способ заключается в том, что от щупа, который погружен в шлак,.подают контрольный сигнал на контролирующий орган. При этом щуп питают от вторичной обмотки сварочного трансформатора через дpotceль. Щуп вмонтиройан в ползун. При подъеме металлической ванны ползун периодически перемещается.со скбростью большей, чем скорость сварки. Происходит это следующим образом.

В качестве контрольного сигнала взято напряжение, возникающее на участке цепи: щуп - шлаковая ванна - металлическая ванна, при питании щупа от источника питания через дроссель. Напряжение щупа U| подаетс на вход контролирующего органа. При замыкании щупа на металлическую ванну напряжение на нем падает до нуля В этот момент контролирующий орган автоматически увеличивает скорость подъема аппарата с ползуном. При отрыве щупа от металлической ванны на нем появляется напряжение и скорость движения аппарата снижается. Устройство работает в ключевом режиме.

Однако щуп не должен зашлаковываться и смачиваться расплавленным металлом, чтобы не образовались металлические перемычки между концом щупа и ванной. Для предотвращения

оплавления и смачивания металлом щуп охлаждают водой. В этом случае (как показала практика) щуп нередко зашлаковывается. Согласно схеме

замещения сопротивления жидкого шлака (и,, ) и шлакового гарниссажа ( находятся в цепи протекания тока щупа. В случае зашлаковки щупа сопротивления жидкого шлака и шлакового

гарниссажа резко отличаются, так как удельное сопротивление шлака на основе фтористого кальция изменяется в пределах от 0,1 ом-см при 2000°С до 1000 ом.см при 500°С.

Согласно схеме замещения падение напряжения (U), снимаемое для контроля с участка щуп-металл, определяется по формуле

и -

(

(1)

+1

где и.ц - напряжение на участке

электрод-металл; WL - индуктивное сопротивление

. дросселя;

RM - сопротивление металла. В этом случае устойчивая работа возможна в том случае, когда отсут- ствует шлаковый гарниссаж (t r 0), так как при замыкании щупа на металле напряжение контроля (U,) равно нулю.

В случае образования шлакового гарниссажа (hp5:1000 ом см ) формула (1) принимает вид

и

э-м

(2)

Как видно из формулы (2) при образовании шлакового гарниссажа напряжение контроля отличается от нуля. Из формулы и схемы замещения (фиг. 4) также следует, что ошибка контрольного сигнала в основном зависит от сопротивления гарниссажа и величиной вводимой погрешности измерения (fiU) ыражается формулой

50

Ли 1.Гг

СЗ)

Но так как , ди„гик и полезный сигнал выпадает. Отсюда следует, что при зашлаковке щупа устройство не срабатывает.

Установлено, что при применении вольфрамового неохлаждаемого щупа

шлаковый гарннсаж не образуется, но в этом слечае наблюдается срабатывание устройства на большом удалении щупа от металла (на шлаке) чем затрудняется точньш контроль уровня металлической ванны. В этом случае, когда устройство служит сигнализатором окончания заполнения сварочного зазора, такой недостаток приводит к недовару (к браку) Если щуп не срабатывает (при зашлаковке) , происходит перевар, требую- ший дополнительную трудоемкость на механическую обработку и дополнительный присадочный металл.

Цель.изобретения - повышение надежности контроля уровня металлической ванны при электрошлаковом процессе.

Поставленная цель достигается тем, что в качестве контрольного сигнала используют изменение потенциала, возникающего на участке щуп-металл от протекания через шлак сварочного тока. В устройстве для осуществления способа, содержаш,ем контактный щуп и электрически связанный с ним контролирующий орган, перед контролирующим органом установлены эмиттерный повторитель и усилитель постоянного тока.

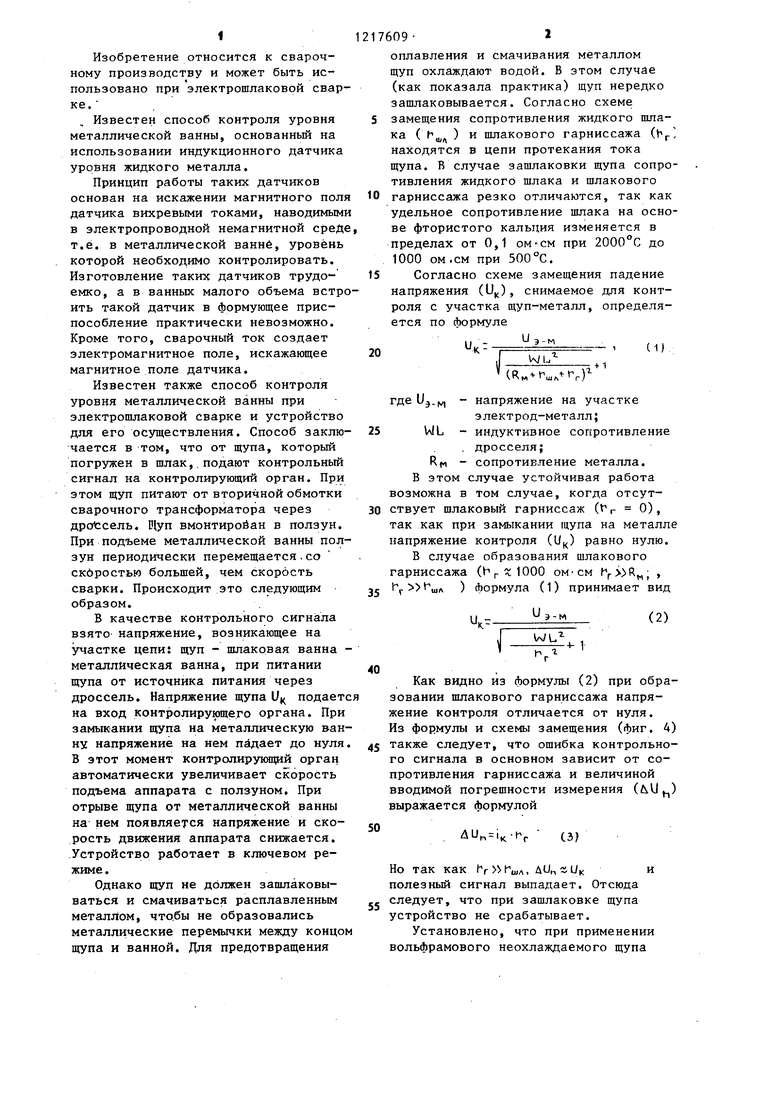

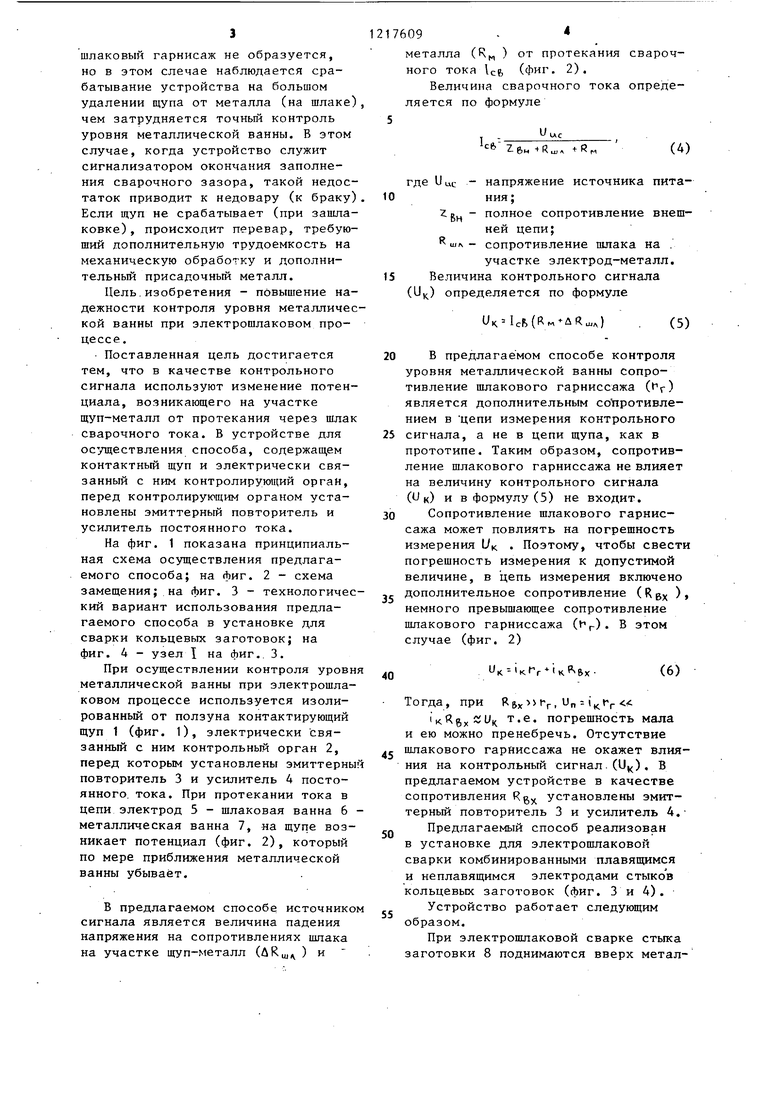

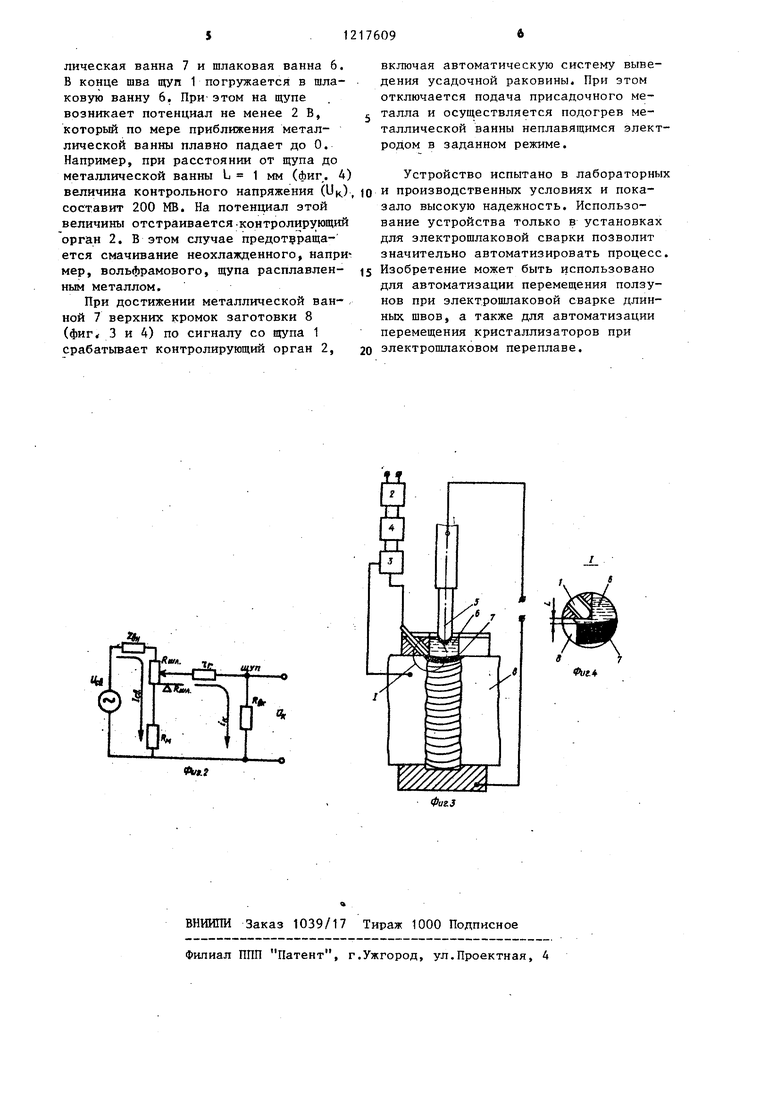

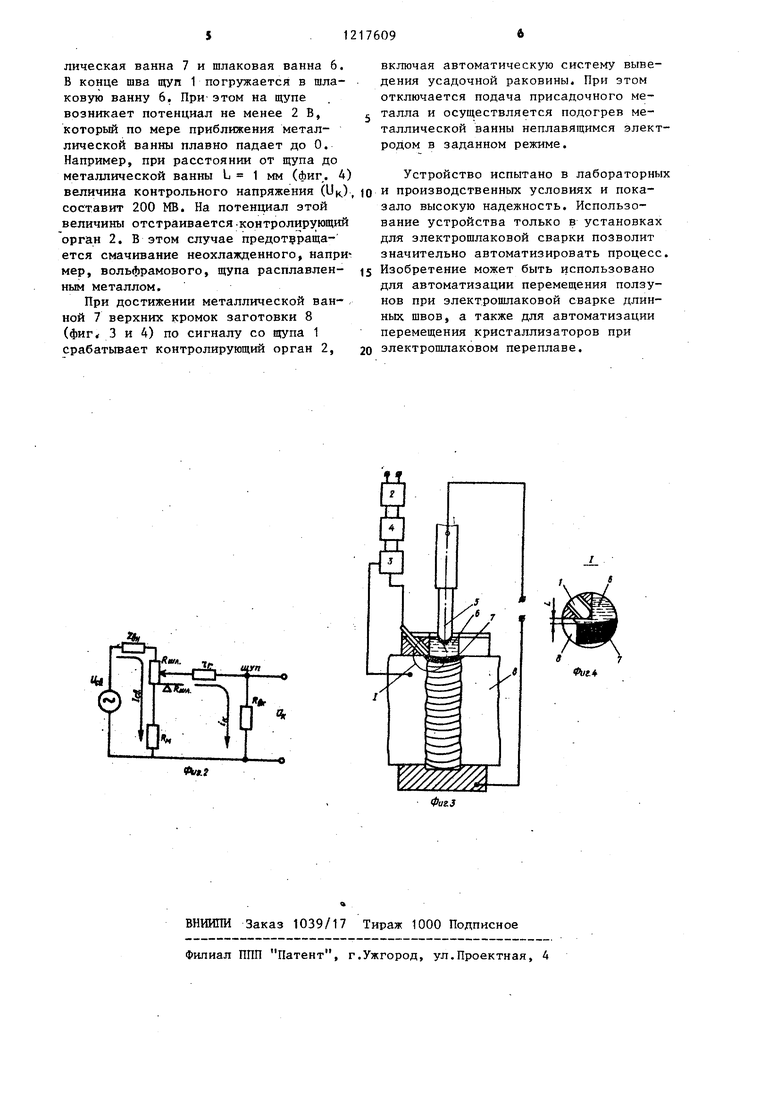

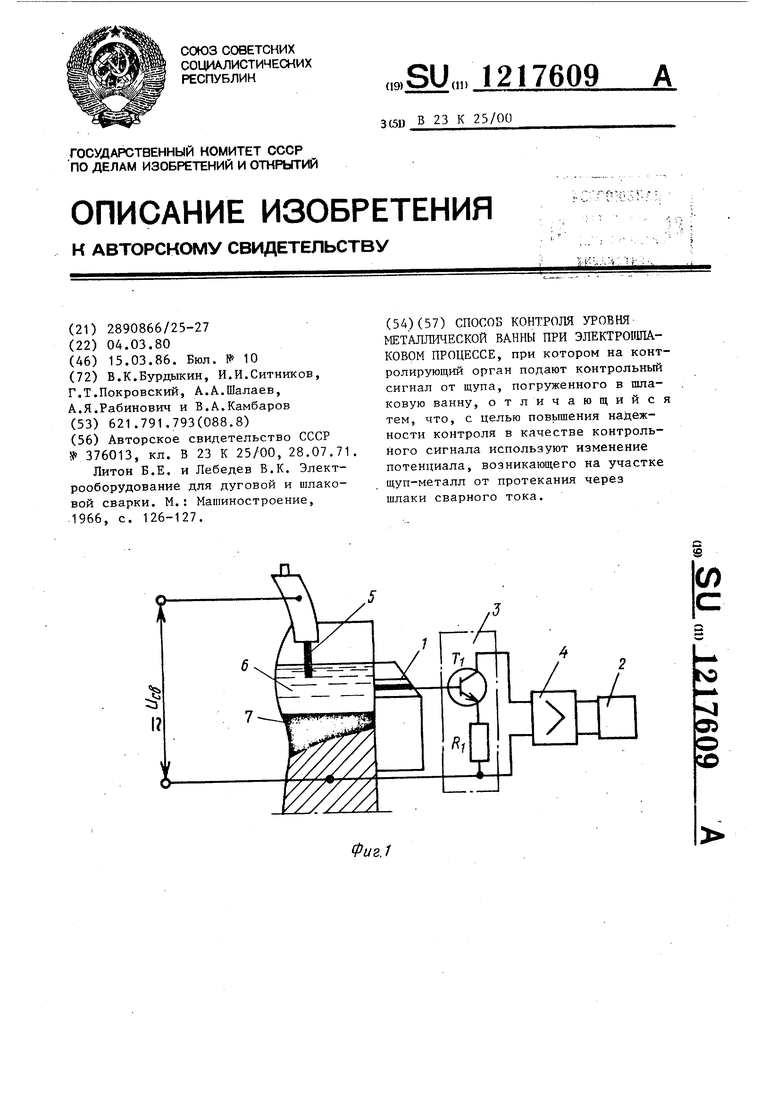

На фиг. 1 показана принципиальная схема осуществления предлагаемого способа; на фиг. 2 - схема замещения; на фиг. 3 - технологический вариант использования предлагаемого способа в установке для сварки кольцевых заготовок; на фиг. 4 - узел I на фиг.. 3.

При осуществлении контроля уровн металлической ванны при электрошлаковом процессе используется изолированный от ползуна контактирующий щуп 1 (фиг. О, электрически связанный с ним контрольный орган 2, перед которым установлены эмиттерны повторитель 3 и усилитель 4 постоянного, тока. При протекании тока в цепи электрод 5 - щлаковая ванна 6 металлическая ванна 7, на щупе возникает потенциал (фиг. 2), который по мере приближения металлической ванны убывает.

В предлагаемом способе источнико сигнала является величина падения напряжения на сопротивлениях шпака на участке щуп-металл (ЛЯщ ) и

1217609 -

металла (R ° протекания ного тока Icfc (фиг. 2).

Величина сварочного тока ляется по формуле 5

,- ze,M ,

где Uuc - напряжение источника пита- 10ния;

Z g - полное сопротивление внешней цепи;

шл - сопротивление шлака на . участке электрод-металл. 15 Величина контрольного сигнала (Уц) определяется по формуле

.(R л ДЧш)

(5)

В предлагаемом способе контроля уровня металлической ванны сопротивление щлакового гарниссажа (г) является дополнительным сопротивлением в цепи измерения контрольного

сигнала, а не в цепи щупа, как в прототипе. Таким образом, сопротивление щлакового гарниссажа не влияет на величину контрольного сигнала (UK) и в формулу (5) не входит.

Сопротивление шлакового гарниссажа может повлиять на погрешность измерения L/ . Поэтому, чтобы свести погрешность измерения к допустимой величине, в цепь измерения включено

дополнительное сопротивление (R вх немного превышающее сопротивление щлакового гарниссажа (1). В этом случае (фиг. 2)

40

UK--iKf r iK.(6)

Тогда, при Rbx t r. п - «.г

iкRftx к погрешность мала и ею можно пренебречь. Отсутствие

с шлакового гарниссажа не окажет влияния на контрольный сигнал. () , В предлагаемом устройстве в качестве сопротивления Rg установлены эмиттерный повторитель 3 и усилитель 4,J. Предлагаемый способ реализован в установке для электрошлаковой сварки комбинированными плавящимся и неплавящимся электродами стыко в кольцевых заготовок (фиг. 3 и 4). Устройство работает следующим образом.

При электрошлаковой сварке стыка заготовки 8 поднимаются вверх металлическая ванна 7 и шлаковая ванна 6. В конце шва щуп 1 погружается в шла- ковую ванну 6, При- этом на щупе возникает потенциал не менее 2В, который по мере приближения металлической ванны плавно падает до 0. Например, при расстоянии от щупа до металлической ванны L 1 мм (фиг. А) величина контрольного напряжения (Ук), ю составит 200 МБ. На потенциал этой величины отстраивается-контролирующий орган 2. В этом случае предотдраща- ется смачивание неохлажденного, например, вольфрамового, щупа расплавлен- 5 ным металлом.

При достижении металлической ванной 7 верхних кромок заготовки 8 (фиг 3 и 4) по сигналу со щупа 1 срабатьшает контролирующий орган 2, 20

включая автоматическую систему выведения усадочной раковины. При этом отключается подача присадочного металла и осуществляется подогрев металлической ванны неплавящимся электродом в заданном режиме.

Устройство испытано в лабораторных и производственных условиях и показало высокую надежность. Использование устройства только в установках для электрошлаковой сварки позволит значительно автоматизировать процесс. Изобретение может быть использовано для автоматизации перемещения ползунов при электрошлаковой сварке длинных швов, а также для автоматизации перемещения кристаллизаторов при электрошлаковом переплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля уровня металлической ванны при электрошлаковой сварке | 1981 |

|

SU998059A1 |

| Устройство для контроля уровня металлической ванны | 1980 |

|

SU969485A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU753572A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1958 |

|

SU115870A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ легирования металла при электрошлаковом процессе | 1974 |

|

SU538861A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ШЛАКА В КОВШЕ ПРИ ВНЕПЕЧНОЙ ОБРАБОТКЕ СТАЛИ | 2008 |

|

RU2392334C1 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

| Способ электрошлаковой сварки | 1975 |

|

SU606698A1 |

Л А

| Авторское свидетельство СССР Р 376013, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Литон Б.Е | |||

| и Лебедев В.К | |||

| Электрооборудование для дуговой и шлаковой сварки | |||

| М.: Машиностроение, 1966, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1986-03-15—Публикация

1980-03-04—Подача