Изобретение относится к сварке металлов, а именно к технологии электрошлаковой сварки (ЭШС) крупнотоннажных заготовок больших толщин, и может быть использовано в тяжелом машиностроении и металлургии.

Известен способ электрошлаковой сварки с подачей в зону сварки кусковых присадочных материалов, при котором присадочный материал в виде металлического порошка подают в наиболее нагретую часть..металлической ванны в количестве 0,5 до 1,7 г/с от тепловой мощности шлаковой ванны 1J.

Недостатком известного способа электрошлаковой сварки является то, что подача присадочного материала под действием собственного веса приводит к его задержке на поверхности шлаковой ванны, к интенсивному нагреву и окислению. Окисленные частицы вносят в металл шва большое количество кислорода. Кроме того, наличие мощных электромагнитных полей между электродами препятствует свободному движению частиц кускового присадебного материала к шкаловой ванне и вызывает налипание частиц на поверхности электродов и стенках изделия.Скопление присадочного материала в узком i

сварочном зазоре приводит к короткому замыканию между электродами кромками свариваемого изделия. Наблюдается также спекание значительных масс присадочного материала в районе шлаковой ванны на стенках электродов, что способствует резким колебаниям режима сварки.

Наиболее близким по технической

10 сущности и достигаемому эффекту к изобретению является способ электрошлаковой сварки подвижными либо неподвижными расходуемыми электродами, при котором в сварочный зазор непре15рывно в течение процесса сварки подают гранулированный Ферромагнитный Присадочный материал 2.

Недостатком этого способа операция нагрева присадочного материала,

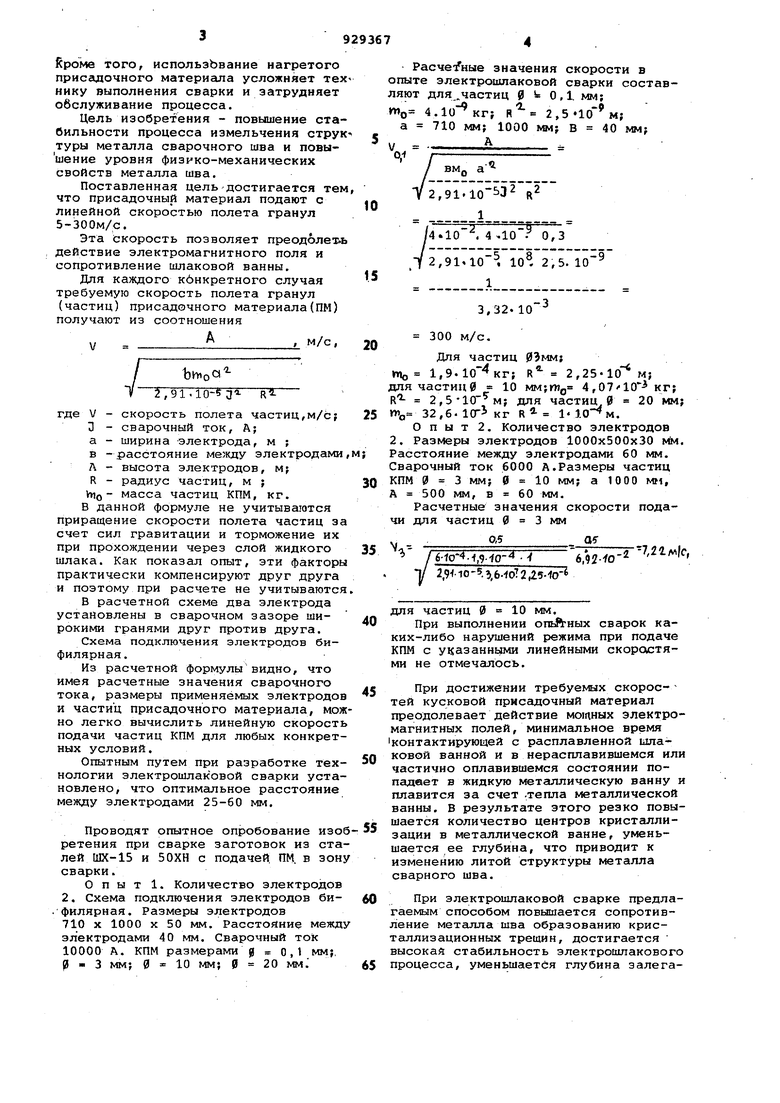

20 как перед сваркой, так и при ее выполнении, требующая применение специального нагревательного оборудования и использования подающих устройств, работающих при 700-800°С. При пода25че нагретого до высоких температур присадочного материала происходит его окисление кислородом окружающей атмосферы, что, в свою очередь, приводит к повышению содержания кислоро30 .да в металле сварного соединения. RpoMe того, использЬвание нагретого присгщочного материала усложняет теХ нику выполнения сварки и затрудняет обслуживание процесса. Цель изобретения - повышение стабильности процесса измельчения струк туры металла сварочного шва и повышение уровня физико-механических свойств металла шва. Поставленная цель-достигается тем что присадочный материал подают с линейной скоростью полета гранул 5-30Ом/с. Эта скорость позволяет преодблезя действие электромагнитного поля и сопротивление шлаковой ванны. Для каждого кбнкретного случая требуемую скорость полета гранул (частиц) присадочного материала(ПМ) получают из соотношения V -- /с 2,91. R где V - скорость полета частиц,м/с; 3 - сварочный ток. А; а - ширина -электрода, м ; в -расстояние между электродами Л - высота электродов, м R - радиус частиц, м ; hio - масса частиц КПМ, кг. В данной формуле не учитываются приращение скорости полета частиц за счет сил гравитации и торможение их при прохождении через слой жидкого шлака. Как показал опыт, эти факторы практически компенсируют друг друга и поэтому при расчете не учитываются В расчетной схеме два электрода установлены в сварочном зазоре широкими гранями друг против друга. Схема подключения электродов бифилярная. Из расчетной формулывидно, что имея расчетные значения сварочного тока, размеры применяемых электродов и частиц присадочного материала, мож но легко вычислить линейную скорость подачи частиц КПМ для любых конкретных условий. Опытным путем при разработке технологии электрошлаковой сварки установлено, что оптимальное расстояние между электродами 25-60 мм. Проводят опытное опробование изо ретения при сварке заготовок из ста лей ШХ-15 и 50ХН с подачей. ПМ. в зон сварки. Опыт 1. Количество электродов 2. Схема подключения электродов би.филярная. Размеры электродов 710 X 1000 X 50 мм. Расстояние межд электродами 40 мм. Сварочный ток 10000 А. КПМ размерами я 0,1 мм;, 0-3 мм; 0 10 мм; JJ 20 мм РасчетГные значения скорости в пыте электрошлаковой сварки составяют для .частиц 0 ь 0,1 мм; о 4.10 кг; R a.Slo M; а 710 мм; 1000 мм; В 40 мм; Л е 0,-t I / вм„ а 2,91. R 1 /4.10 . 4 .10 . 0,3 2,91.10, 1о1 2,5. 10 3,32.10 300 м/с. Для частиц 03мм; Чо 1,9. 2,25-10 м; лячастии0 10 4,0710 кг; R 2,5-1(Гм; для частиц 0 20 мм; nV, 32,6. 10- кг R 110 м. О п ы т 2. Количество электродов 2. Размеры электродов 1000x500x30 мм. Расстояние между электродами 60 мм. Сварочный ток 6000 А.Размеры частиц КПМ 0 3 мм; 0 10 мм; а 1000 ми, А 500 мм, в 60 мм. Расчетные значения скорости подачи для частиц мм ,/6-7o-4.-f,9--fo- / 6, У 2,9-Г-10-55 б.оТ2Д5.Го- для частиц 0 10 мм. При выполнении опьЯгных сварок каких-либо нарушений режима при подаче КПМ с указанньши линейными скоростями не отмечалось. При достижении требуемых скорое- тей кусковой присадочный материал преодолевает действие мощных электромагнитных полей, минимальное время контактирующей с расплавленной шлаковой ванной и в нерасплавившемся или частично оплавившемся состоянии попадает в жидкую металлическую ванну и плавится за счет -тепла металлической ванны. В результате этого резко повышается количество центров кристаллизации в металлической ванне, уменьшается ее глубина, что приводит к изменению литой структуры металла сварного шва. При электрошлаковой сварке предлагаемым способом повышается сопротивление металла шва образованию крисТсшлизационных трещин, достигается высокая стабильность электрошлакового процесса, уменьшается глубина залегания усадочной раковины, увеличиваегся производительность процесса по сравнению с обычной электросваркой, улучшается структура и свойства сварочного соединения. И самое главное, с помощью предлагаемого способа сварки представляется возможным сваривать в крупных сечениях высокоуглеродистые легированные стали, которые считались несвариваеь4ыми, например валковые стали.

Годовой потенциальный экономический эффект от внедрения предлагаемого способа в промышленности составит около 2 млн.руб.

Формула изобретения

Способ электрошлаковой сварки подвижными либо неподвижными расходуемыми электродс1ми, при котором в св.ароч иый зазор непрерывно в течение процесса сварки подают гранулированный ферромагнитный присадочный материал, о. тличающийся тем, что, С целью повышения стабильности процесса измельчения литой cтpyкfypы и повышения уровня физико-механических свойств металла сварочного шва, присадочный материал подают с линейной скоростью полета гранул 5-300 м/с.

Источники информации, принятые во внимание при экспертизе

f е 1. Авторское свидетельство СССР 318442, кл. В 23 К 25/00,1971.

2. Авторское свидетельство СССР 579723, кл. В 23 К 25/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1981 |

|

SU984775A1 |

| Способ управления дозированием материалов при электрошлаковой сварке | 1980 |

|

SU917983A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU1052356A1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| Способ контроля уровня металлической ванны при электрошлаковом процессе | 1980 |

|

SU1217609A1 |

Авторы

Даты

1982-05-23—Публикация

1978-03-16—Подача