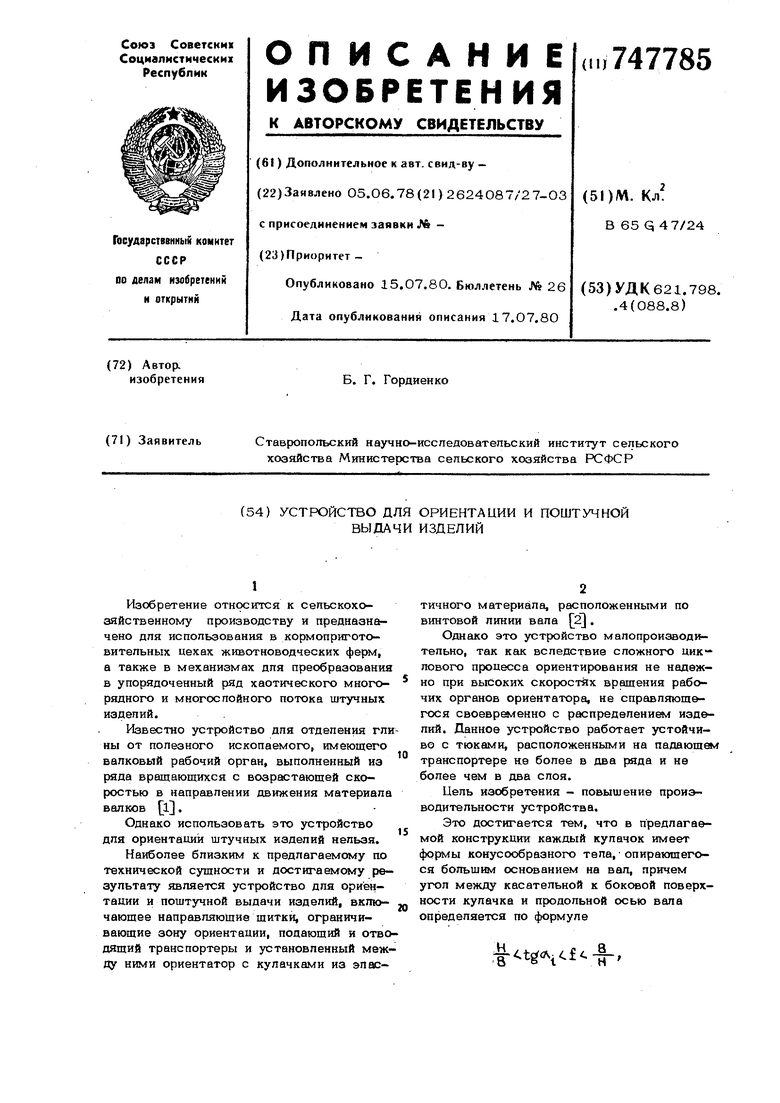

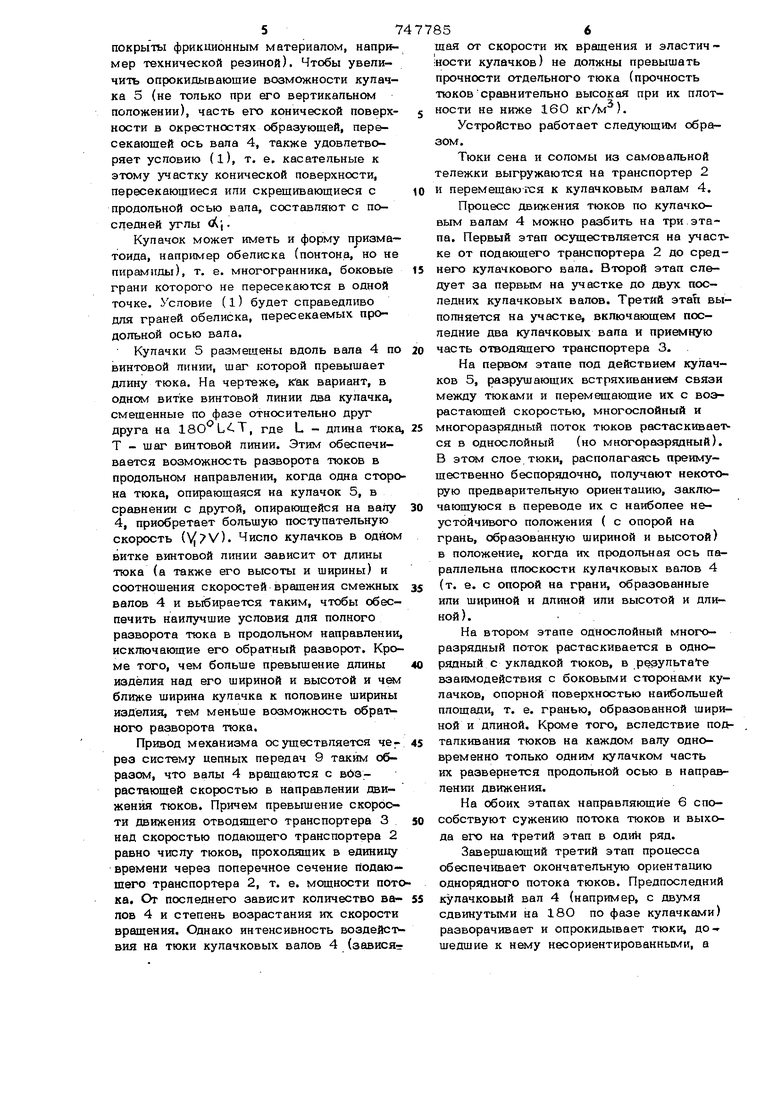

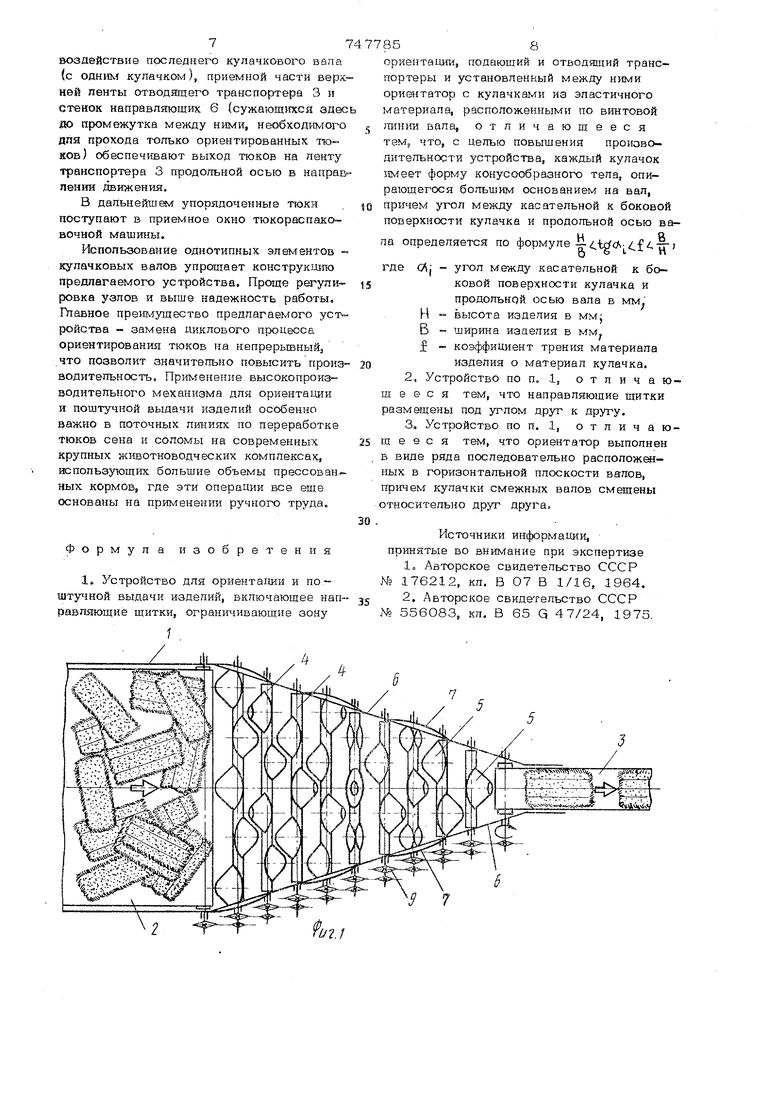

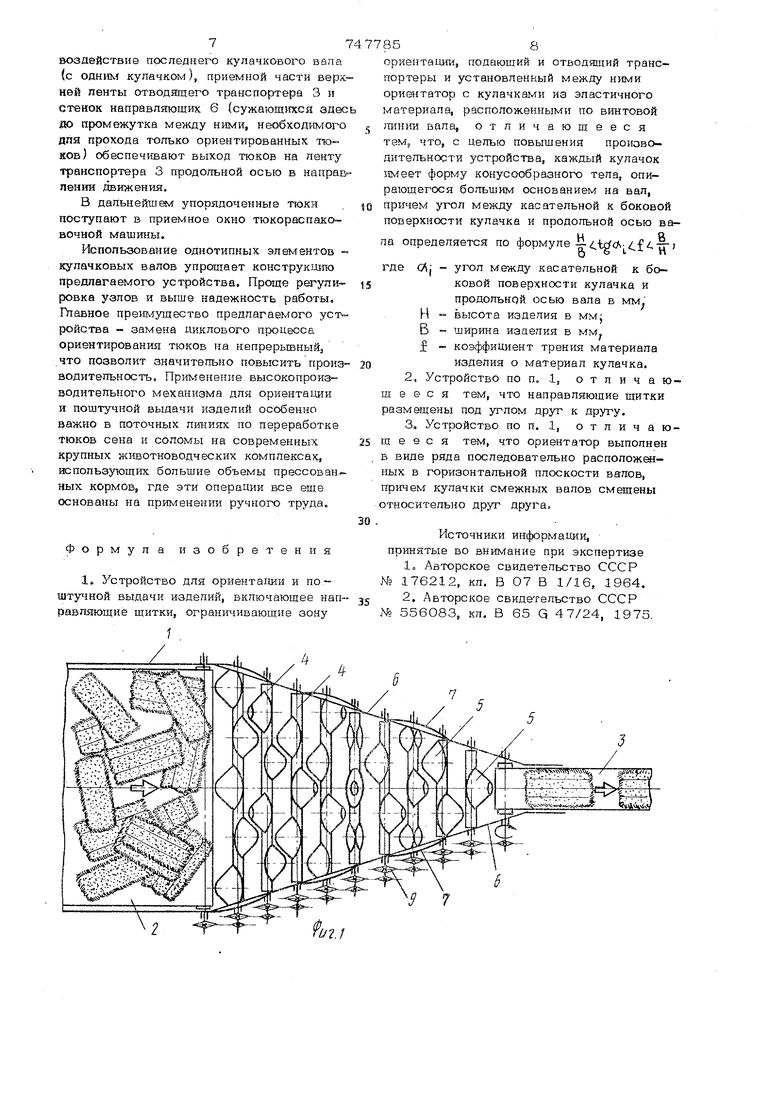

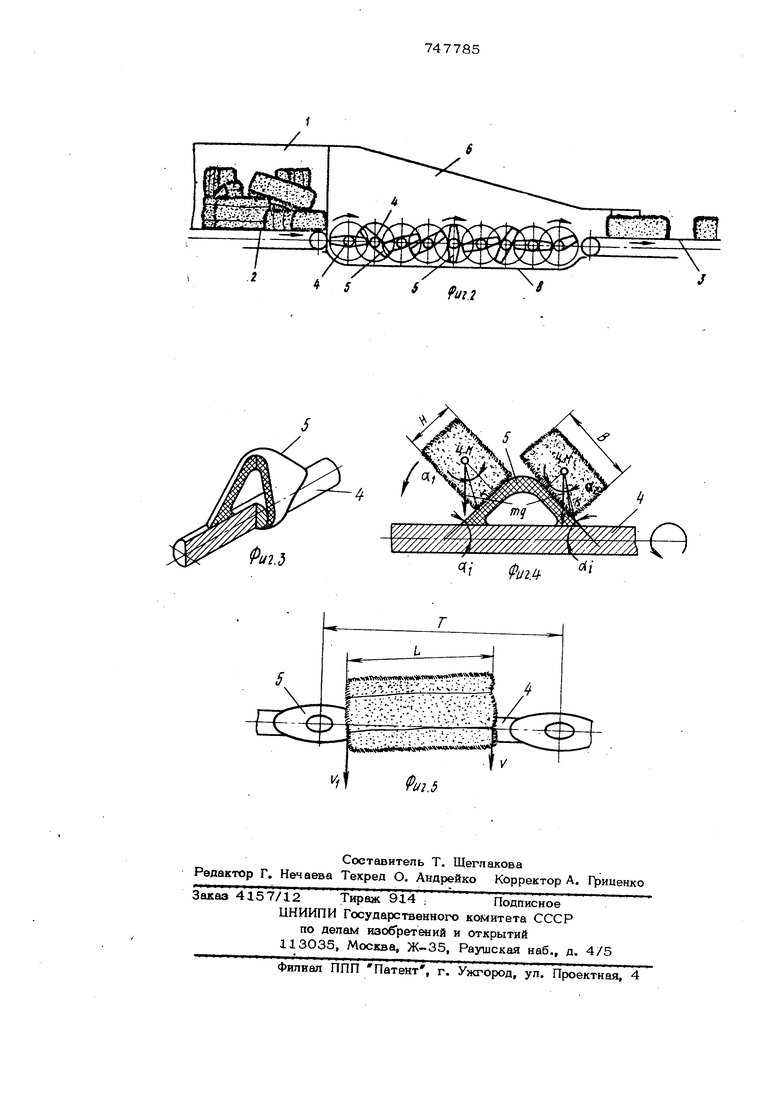

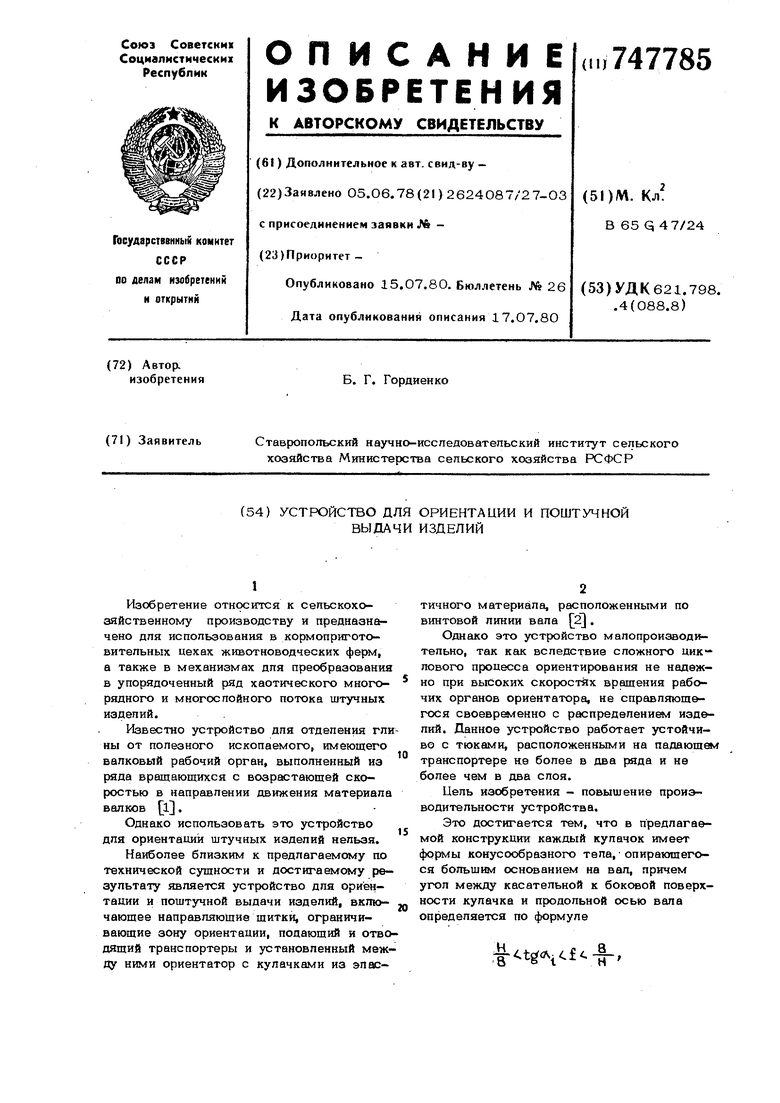

Изобретение относится к сельскохозяйственному производству и предназначено дпя использования в кормоприготовительных цехах животноводческих ферм, а также в механизмах дпя преобразования в упорядоченный ряд хаотического многорядного и многослойного потока штучных изделий. Известно устройство для отделения гли ны от полезного ископаемого, имеющего вапкоБЫй рабочий орган, выполненный из ряда вращающихся с возрастающей скоростью в направлении движения материала валков (l. Однако использовать это устройство дпя ориентации штучных изделий нельзя. Наиболее близким к предлагаемому по технической сущности и достигаемому результату з1вляется устройство для ориентации и поштучной выдачи изделий, вкточающее направляющие щитки, ограничивающие зону ориентации, подающий и отво дящий транспортеры и установленный между ними ориентатор с кулачками из эластичного материала, расположенными по винтовой линии вала 2. Однако это устройство малопроизводительно, так как вследствие сложного циклового процесса ориентирования не надежно при высоких скоростях вращения рабочих органов ориентатора, не справляющегося своевременно с распределением изделий. Данное устройство работает устойчиво с тюками, расположенными на падающем транспортере не более в два ряда и не более чем в два слоя. Цель изобретения - повышение производительности устройства. Это достигается тем, что в предлагаемой конструкции каждый кулачок имеет формы конусообразного тела, опираюшетчзся большим основанием на вал, причем угол между касательной к боковой поверхности кулачка и продольной осью вала определяется по формуле ,, 37 где Л: - угол между касательной к боковой поверхности купачка и продольной осью вапа в мм: Н высота изделия в мм: В - .ширина изделия в мм: f - коэффициент трения материала изделия о материал кулач-ка. Направляющие шитки размещены под углом друг к другу. Ориентатор выполнен в виде ряда последоватепьно расположенных в горизонтальной плоскости валов, причем кулачки смежных валов смещены относительно друг друга. На фиг. 1 изображено схематично устройство для ориентации и поштучной выдачи изделий, вид сверху на фиг, 2 то же, вид c6oKyj на фиг. 3 - отдельный кулачок (увеличенно) на фиг. 4 - схема взаимодействия кулачка с изделием при переводе их в наиболее устойчивое положение (увеличенно); на фиг. 5 - скема взаимодействия кулачка с изделиями при развороте изделия продольной осью в направлении движения (увелИ- енно). Устройство для ориентации и поштучной выдачи изделий включает в себя желоб 1, в котором расположены подающий транспортер 2 и последовательно с ним отводящий транспортер С, между которыми размещен ряд параллельных валов 4 с кулачками 5. Последние выполнены пус тотельп«1и из эластичного материала (для уменьшения повреждения тюков) и заходя щими друг за друга в смежных валах (для повышения интенсивности из воздействия на тюки без увеличения скорост вращения). Расстояние между валами 4 меньше высоты тюка (для избежания про вапивания и заклинивания тюков). Ширина ленты транспортера 3 равна ширине тюка. Зону механизма ограничивают гладкие направляющие щитки 6 с углу{5лениями 7 для близко расположенных к ним ку лачков.5, сходящиеся к боковым сторонам транспортера 3 под углом 2-fi друг к другу, удовлетворяющим условия 2 2 (90°-Ч), гдеЧ - угол трения между материалом тюка и материалом щитков и способствующие выполнению тех нологического назначения устройства. Пр менение транспортера 3 в ленточном ис полнении обеспечивает возможность повороте, на нем неполностью с ориентиров ан ных тюков (чему препятствовали бы паль цевые, планчатые или другие рабочие орг ны). Под кулачковыми валами 4 располо854ен поддон 8 дпя ограждения и сбора осыпавшихся частии тюка. Кулачки 5 выполнены, например, в форме эллиптического прямого усеченного конуса, верхнее основание которого закруглено, а нижнее (большее) обращено в сторону вала 4 и замыкается поверхностью, например эллипсоидной, чем обеспечиваются плавные очертания кулачка, предотвращающие повреждения тюков. Нижнее основание конуса (в виде эллипса) расположено так, что большая ось эллипса параллельна продольной оси вала. Образующая конуса кулачка 5, пересекающая продольную ось вала 4, наклонена к ней под некоторым углом с, при котором в вертикальном положении кулачка имеется возможность опрокидывания на вал тюка, опирающегося на кулачок гранью, образованной высотой и длиной (или шириной), т. е. след центра масс (ц. м.) тюка на поверхности кулачка расположен за его опорной гранью, и сила тяжести создает опрокидывающий момент относительно крайней опорной точки тюка. При этом же угле для тюка, опирающегося на кулачок 5 гранью, образованной шириной и длиной, опрокидывающий момент отсутствует, т. е. след центра масс проходит через опорную грань тюка. Поэтому |Л( или tgo tgA-j 4i где ( углы между диагональю поперечного сечения тюка, проведенной к крайней опорной точке К и нормалью из центра масс тюка к поверхности кулачка при положениях тюка, опирающихся гранью Б первом случае - высотой и длиной, во втором - шириной и длиной; Н, В - высота и Ширина тюка. Кроме того, чтобы тюк, лежащий на кулачке гранью, образованной высотой и длиной, надежйо опрокидывался (без соскальзывания его с кулачка), угол трения Ф материала тюка о материал кулачка больше данного угла Otj или и .f , где - коэффициент трения материала тюка о материал кулачка. С5кончатепьно получим .acf. (Дпя тюков сена или соломы: Н 36см, В 50 см, Н/3 0,72, В/Н 1,39, 0,(,39. При этих условиях . Если f 50, то можно принять bi 45, а кулачки должны быть

покрыты фрикционным материалом, например технической резиной). Чтобы увеличить опрокидывающие возможности купачка 5 (не только при его вертикальном положении), часть его конической поверхкости в окрестностях образующей, пер&секающей ось вала 4, также удовлетворяет условию (l), т. е. касательные к этому участку конической поверхности, пересекающиеся или скрещивающиеся с

продольной осью вала, составляют с последней углы Х|.

Кулачок может иметь и форму призматоида, например обелиска (понтона, но не пирамиды), т. е. многогранника, боковые грани которого не пересекаются в одной точке. Условие (1) будет справедливо для граней обелиска, пересекаемых продольной осью вала.

Кулачки 5 размещены вдоль вапа 4 по винтовой линии, шаг которой превышает длину тюка. На чертеже, как вариант, в одном витке винтовой линии два кулачка, смещенные по фазе относительно друг друга на , где L - длина тюка Т - шаг винтовой линии. Этим обеспечивается возможность разворота тюков в продольном направлении, когда одна сторона тюка, опирающаяся на кулачок 5, в сравнении с другой, опирающейся на валу 4, приобретает большую поступательную скорость (). Число кулачков в одном витке винтовой линии зависит от длины тюка (а также его высоты и ширины) и соотношения скоростей вращения смежных валов 4 и выбирается таким, чтобы обеспечить наилучшие условия для полного разворота тюка в продольном направлении исключающие его обратный разворот. Кроме того, чем больше превышение длины изделия над его шириной и высотой и чем ближе ширина кулачка к половине ширины изделия, тем меньше возможность обра-рного разворота тюка.

Привод механизма осуществляется через систему цепных передач 9 таким образом, что валы 4 вращаются с возрастающей скоростью в направлении движения тюков. Причем превышение скорости движения отводящего транспортера 3 над скоростью подающего транспортера 2 равно числу тюков, проходящих в единицу времени через поперечное сечение подаюшего транспортера 2, т, е. мощности потока. От последнего зависит количество валов 4 к степень возрастания их скорости вращения. Однако интенсивность воздейст вия на тюки кулачковых валов 4 (зависящая от скорости их вращения и эластич ;ности кулачков) не должны превышать прочности отдельного тюка (прочность тюковсравнительно высокая при их плотности не ниже 160 кг/м).

Устройство работает следующим образом.

Тюки сена и соломы из самовальной тележки выгружаются на транспортер 2 и перемещаются к кулачковым валам 4.

Процесс движения тюков по кулачковым валам 4 можно разбить на три этапа. Первый этап осуществляется на участке от подающего транспортера 2 до среднего кулачкового вала. Второй этап следует за первым на участке до двух последних кулачковых валов. Третий этаЬ выполняется на участке, включающетд последние два кулачковых вапа и приемную часть отводящего транспортера 3.

На первом этапе под действием кулачков 5, разрушающих встряхивани л связи между тюками и перемещающие их с возрастающей скоростью, многослойный и многоразрядный поток тюков растаскивается в однослойный (но многоразрядный), В этом слое тюки, располагаясь преимущественно беспор$щочно, получают некоторую предварительную ориентацию, заключающуюся в переводе их с наиболее неустойчивого положения ( с опорой на грань, образованную шириной и высотой) в положение, когда их продольная ось параллельна плоскости кулачковых валов 4 (т. е. с опорой на грани, образованные или шириной и длиной или высотой и длиной).

На втором этапе однослойный многоразрядный поток растаскивается в однорядный с укладкой тюков, в результате взаимодействия с боковыми сторонами кулачков, опорной поверхностью наибольшей площади, т, е, гранью, образованной шириной и длиной. Кроме того, вследствие по&талкивания тюков на каждом валу одновременно только одним кулачком часть их развернется продольной осью в направлении движения.

На обоих этапах направляющие б способствуют сужению потока тюков и выхода его на Третий этап в один ряд.

Завершающий третий этап процесса обеспечивает окончательную ориентацию однорядного потока тюков. Предпоследний кулачковый вал 4 (например, с двумя сдвинутыми на 18О по фазе кулачками) разворачивает и опрокидывает тюки, до-г шедшие к нему несориентированными, а воздействие последнего кулачкового вала {с одник кулачком), приемной части верх ней пенты отводящего транспортера 3 ii етенок направляющих б (сужающихся зде ЯО промежутка между ними, необходимого для прохода только ориентированнык тюков) обеспечршают выход тюков на ленту транспортера 3 продольной осью в направ пении движения. В дапьнейи.1а/ упорядоченные тюки поступают в приемное окно тюкораспаковочной машины. Использование однотипных элементов кулачковых валов упроптает конструкщпо предлагаемого устройства. Проще pei-улировна узлов и выше надежность работы. Птавное преимущество предлагаемого уст ройства - замена циклового процесса ориентирования тюков на непрерьтный что позволит значительно повысить произ водитепьность. Применение высокопроизводительного механизма для ориента1.ши и поштучной выдачи изделий особенно важно в поточных линиях по переработке тюков сена и соломы на современных крупных жтаотноводчаских комплексах, использующих большие объемы прессован ных кормов, где эти операции все еще основаны на применении ручного труда. формула изобретения 1. Устройство для ориентахши и поштучной выдачи изделий, включающее нап равляющие щитки, ограничивающие зону ориентации, подающий и отводящий транспортеры и установленный между ними ориэнтатор с кулачками из эластичного материала, расположенными по винтовой пинии вала, отличающееся теМ; что, с целью повышения нроиово- дитепьностя устройства, каждый кулачок 1шеет форму конусообразного тепа, опирающегося большим основанием на вал, npiweM угол между касательной к боковой поверхности кулачка и продольной осью ваН8па определяется по формуле- -М А-./,-Нч о ° где - угол между касательной к боковой поверхности кулачка и продольной осью вала в мм. Н - высота изделия в MMJ В - ширина изделия в мм f - коэффициент трения материала изделия о материал кулачка. 2,Устройство по п, 1, отличающееся тем, что направляющие щитки размещены под углом друг к другу. 3.Устройство по п. 1, отличаюш е е с я тем, что ориентатор выполнен Б виде ряда последовательно расположи- ных в горизонтальной плоскости валов, причем кулачки смежных валов смещены относительно друг друга. Источники информации, принятые во внимание при экспертизе 1о Авторское свидетельство СССР № 176212, кл. В 07 В 1/16, 1964. 2, Авторское свидетельство СССР № 556083, кл, В 65 Q 47/24, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации изделий | 1975 |

|

SU556083A1 |

| Устройство для ориентации и подачи изделий | 1980 |

|

SU1030271A1 |

| Устройство для ориентации и поштучной выдачи грузов | 1981 |

|

SU1022904A1 |

| Устройство для разгрузки с ленточного конвейера штучных грузов | 1978 |

|

SU747784A1 |

| Устройство для укладки яиц в ячеистую тару | 1972 |

|

SU440307A2 |

| Устройство для ориентации изделий | 1973 |

|

SU460846A1 |

| Устройство для разгрузки с ленточного конвейера штучных грузов | 1981 |

|

SU971744A2 |

| Устройство для ориентации и подачи волокнистых материалов | 1980 |

|

SU899431A1 |

| Устройство для укладки яиц в ячеистую тару | 1972 |

|

SU486968A1 |

| Устройство для поштучной выдачи изделий | 1976 |

|

SU606792A1 |

Авторы

Даты

1980-07-15—Публикация

1978-06-05—Подача