(54) ОПРАВКА ПРОШИВНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Оправка прошивного стана | 1975 |

|

SU522868A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

1

Изобретение относится к трубопрокатному производству и может, быть использовано при производстве бесшовных труб на трубопрокатных установках, имеющих в своем составе оди или два прошивных стана, припервой и второй прошивках,

В результате прошивки заготовок в двухвалковых станах поперечно-винтовой прокатки под действием осевого усилия деформации и вращения заготовки возникают колебания гильзы, что приводит к значительной разностенности. Кроме этого, в процесс прошивки возникает овализация, обусловленная различным расстоянием между валками и линейками.

Известна оправка для холодной прокатки труб, имеющая хвостовик, конусную рабочую часть, цилиндрический поясок и приставку из обратных конусов, прикрепленную болтом к торцу 1J.

Оправка предназначена для калибровки внутреннего диаметра холоднокатанных труб и величина деформации при этом составляет 0,1-0,4 мм. Такая оправка имеет хвостовик с одной стороны, а приставку из конусов с другой и приставка жестко

соединена с остальными элементами оправки, из-за чего ее нельзя использовать при горячей винтовой прошивке гильз.

Известна оправка прошивного стана, содержащая носик, конусную рабочую часть, обратный конус с торцовым углублением и вставленный своим передним концом в углубление

0 переходник, который имеет осевой и радиальные каналы для подвода охлаждающей жидкости 2 .

Такая оправка при прошивке позволяет обеспечить охлаждение тела оправ5ки и снизить трение на контакте ее с металлом, но не способствует снижению разностенности гильз.

Наиболее близкой к изобретению является оправка прошивного стана,

0 содержащая носик, рабочую конусную часть, цилиндрический поясок и хвостовик 2 .

При прошивке из-за нежесткой посадки оправки в очаге деформации

5 возникает продольная разностенность гильзы. Под действием осевого усилия деформации и вращательного движения заготовки возникают колебания гильзы, стержнейи оправки. По этой 0 причине на внутренней поверхности

гильзы получаются :неровности, расположенные по винтовой линии с шач гом подачи, так называемая спираль. Наибольшая разностенность наблюдается на переднем конце гильзы. В некоторых случаях при значительной разностенности на внутренней поверхности трубы получаются закаты или, как их часто называют, мелкие концевые плены, которые являются причиной забраковки труб. Возникает также овализация гильзы, затрудняющая, дальнейшую ее обработку.

Цель изобретения - снижение разностенности гильзы при прошивке.

Поставленная цель достигается оправкой, содержащей носик, рабочую конусную часть, цилиндрический поясок и хвостовик, которая снабжена роликом, имекхцим криволинейную наружную поверхность и наибольший диаметр, равный 1,03-1,06 диаметра цилиндрического пояска, который установлен на хвостовике с возможностью осевого скольжения. Кроме того, в хвостовике выполнены осевой канал и радисшьные каналы у его начала, соответственно которым выполнены рсшиальные каналы на переднем торце ролика.

Такая конструкция оправки позволя ет при прошивке гильзы центрировать ее дополнительно и калибровать ее внутренний диаметр.

Подача смазочно-охлаждающей жидкости между поверхностью ролика и внутренней поверхностью гильзы в про цессе прошивки способствует получению более качественной внутренней поверхности, облегчает сход гильзы с оправки. При подаче смазочно-охлаждающей жидкости обеспечивается резкое снижение козффициента трения между роликом и металлом от 0,3+0,4 до 0,05+0,02.

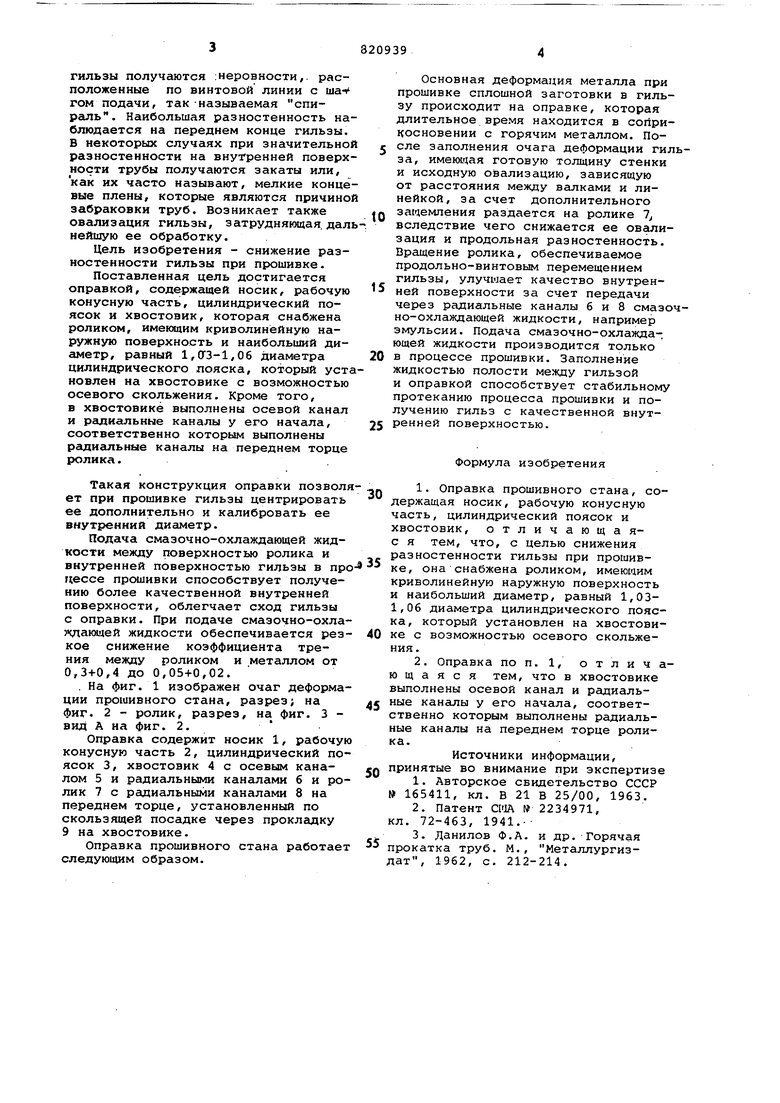

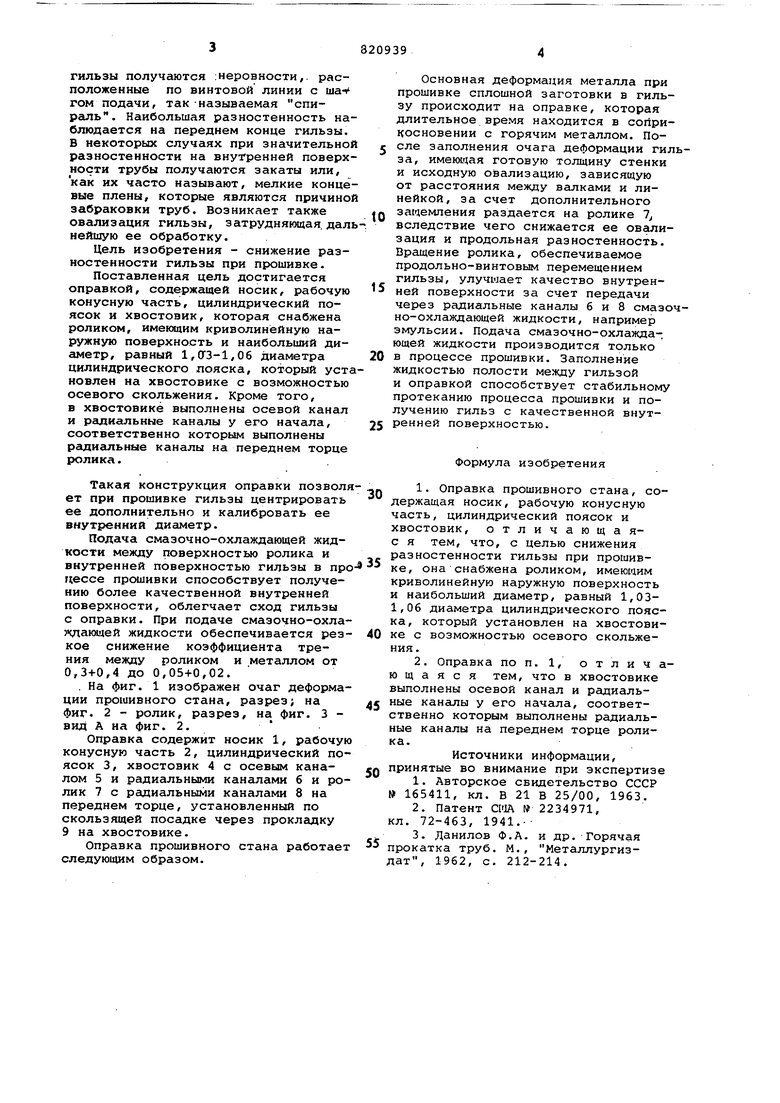

. На фиг. 1 изображен очаг деформации прошивного стана, разрез; на фиг. 2 - ролик, разрез, на фиг. 3 вид А на фиг. 2.

Оправка содержит носик 1, рабочую конусную часть 2, цилиндрический поясок 3, хвостовик 4 с осевым каналом 5 и радиальными каналами б и ролик 7 с радиальными каналами 8 на переднем торце, установленный по скользящей посадке через прокладку 9 на хвостовике.

Оправка прошивного стана работает следующим образом.

Основная деформация металла при прошивке сплошной заготовки в гильзу происходит на оправке, которая длительное время находится в сойрикосновении с горячим металлом. ПоJ еле заполнения очага деформации гильза, имеющая готовую толщину стенки и исходную овализацию, зависящую от расстояния между валками и линейкой, за счет дополнительного

Q защемления раздается на ролике 7 вследствие чего снижается ее овализация и продольная разностенность. Вращение ролика, обеспечиваемое продольно-винтовым перемещением гильзы, улучшает качество внутренней поверхности за счет передачи

через радиальные каналы б и 8 смазочно-охлаждающей жидкости, например эмульсии. Подача смазочно-охлаждающей жидкости производится только

0 в процессе прошивки. Заполнение жидкостью полости между гильзой и оправкой способствует стабильному протеканию процесса прошивки и получению гильз с качественной внутренней поверхностью.

Формула изобретения

Источники информации, принятые во внимание при зкспертиз

«///./

раг.}

BviA

фиг. г

eput.3

Авторы

Даты

1981-04-15—Публикация

1979-07-10—Подача