(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| Способ изготовления полых двухслойных изделий | 1983 |

|

SU1088845A1 |

| СПОСОБ ХОЛОДНОГО ФОРМООБРАЗОВАНИЯ ДНИЩ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2021 |

|

RU2769795C1 |

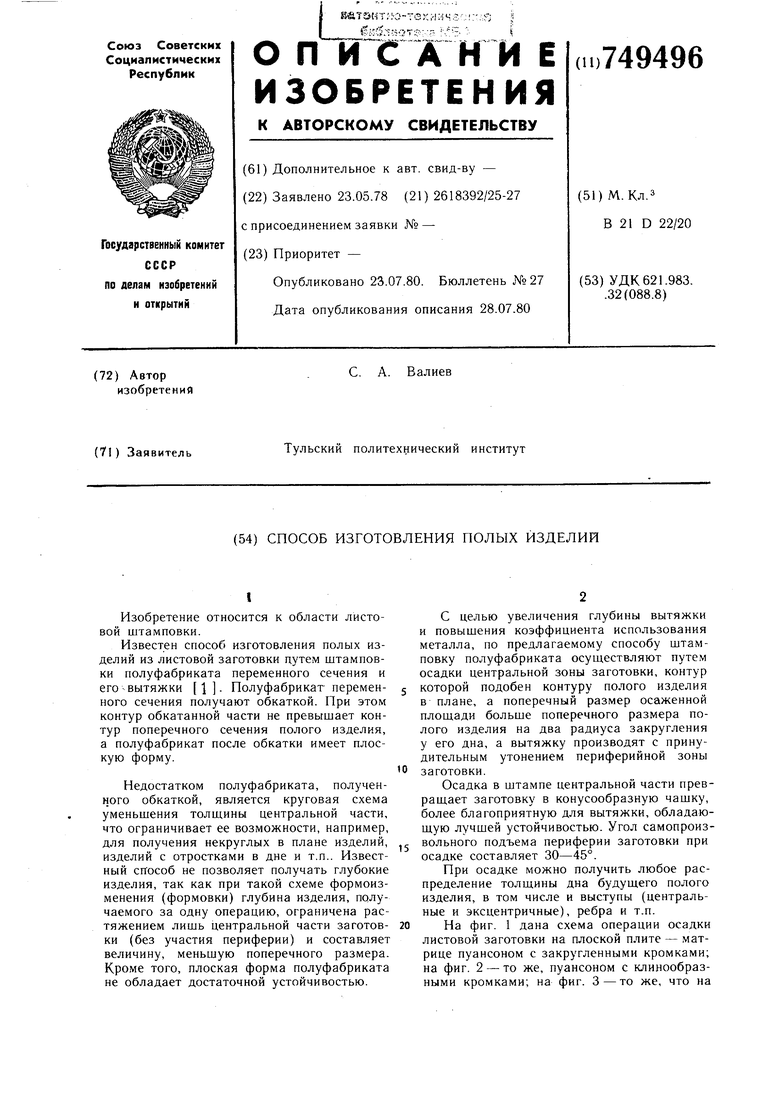

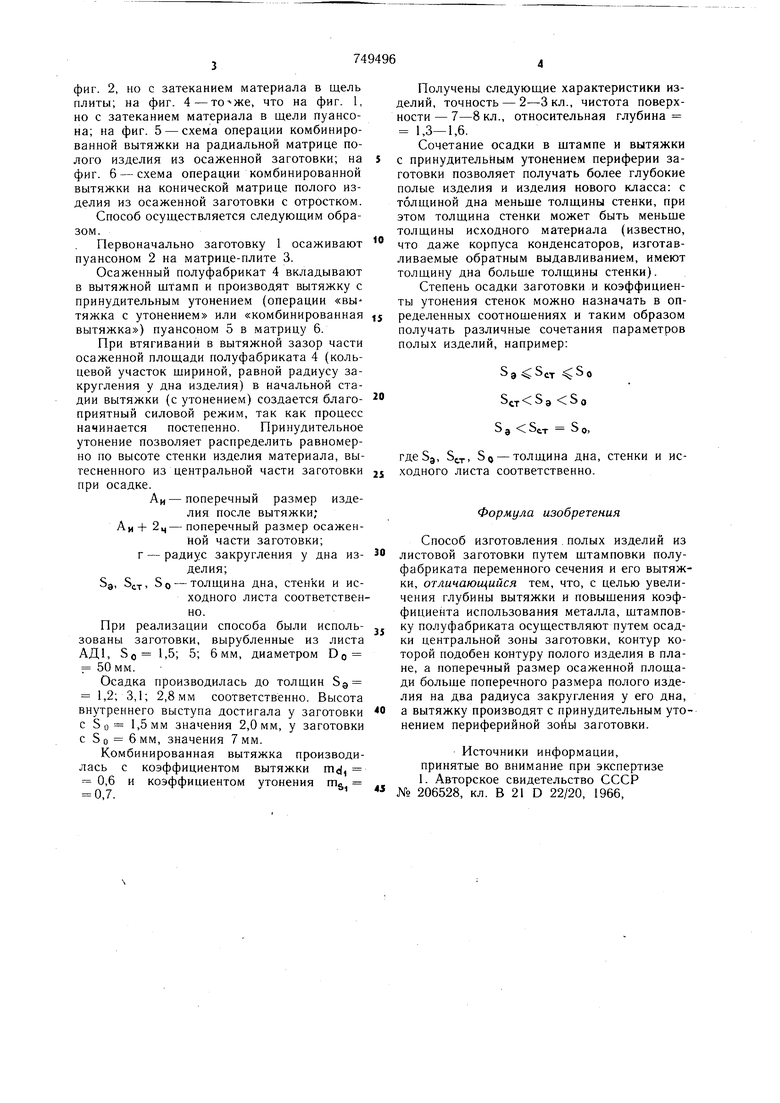

Изобретение относится к области листовой штамповки. Известен способ изготовления полых изделий из листовой заготовки путем штамповки полуфабриката переменного сечения и его - вытяжки 1. Полуфабрикат переменного сечения получают обкаткой. При этом контур обкатанной части не превышает контур поперечного сечения полого изделия, а полуфабрикат после обкатки имеет плоскую форму. Недостатком полуфабриката, полученного обкаткой, является круговая схема уменьшения толщины центральной части, что ограничивает ее возможности, например, для получения некруглых в плане изделий, изделий с отростками в дне и т.п.. Известный способ не позволяет получать глубокие изделия, так как при такой схеме формоизменения (формовки) глубина изделия, получаемого за одну операцию, ограничена растяжением лишь центральной части заготовки (без участия периферии) и составляет величину, меньшую поперечного размера. Кроме того, плоская форма полуфабриката не обладает достаточной устойчивостью. С целью увеличения глубины вытяжки и повышения коэффициента использования металла, по предлагаемому способу штамповку полуфабриката осуществляют путем осадки центральной зоны заготовки, контур которой подобен контуру полого изделия в плане, а поперечный размер осаженной площади больше поперечного размера полого изделия на два радиуса закругления у его дна, а вытяжку производят с принудительным утонением периферийной зоны заготовки. Осадка в штампе центральной части превращает заготовку в конусообразную чашку, более благоприятную для вытяжки, обладающую лучшей устойчивостью. Угол самопроизвольного подъема периферии заготовки при осадке составляет 30-45°. При осадке можно получить любое распределение толщины дна будущего полого изделия, в том числе и выступы (центральные и эксцентричные), ребра и т.п. На фиг. 1 дана схема операции осадки листовой заготовки на плоской плите - матрице пуансоном с закругленными кромками; на фиг. 2 - то же, пуансоном с клинообразными кромками; на фиг. 3-то же, что на

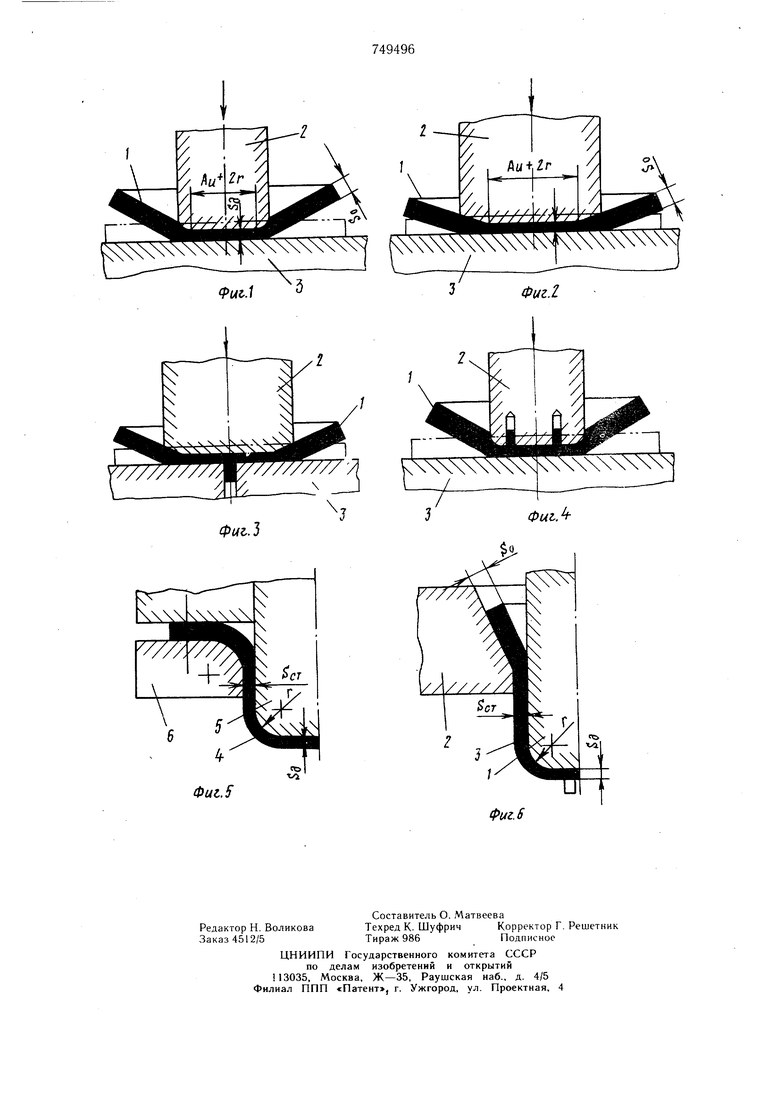

фиг. 2, но с затеканием материала в щель плиты; на фиг. 4 - , что на фиг. 1, но с затеканием материала в щели пуансона; на фиг. 5 - схема операции комбинированной вытяжки на радиальной матрице полого изделия из осаженной заготовки; на фиг. б - схема операции комбинированной вытяжки на конической матрице полого изделия из осаженной заготовки с отростком. Способ осуществляется следующим образом.

Первоначально заготовку 1 осаживают пуансоном 2 на матрице-плите 3.

Осаженный полуфабрикат 4 вкладывают в вытяжной щтамп и производят вытяжку с принудительным утонением (операции «вьи тяжка с утонением или «комбинированная вытяжка) пуансоном 5 в матрицу 6.

При втягивании в вытяжной зазор части осаженной площади полуфабриката 4 (кольцевой участок шириной, равной радиусу закругления у дна изделия) в начальной стадии вытяжки (с утонением) создается благоприятный силовой режим, так как процесс начинается постепенно. Принудительное утонение позволяет распределить равномерно по высоте стенки изделия материала, вытесненного из центральной части заготовки при осадке.

АИ - поперечный размер изделия после вытяжки; АИ + 2ц-поперечный размер осаженной части заготовки; г - радиус закругления у дна изделия;

Sg, 5(-г 0 - толщина дна, стенки и исходного листа соответственно.

При реализации способа были использованы заготовки, вырубленные из листа АД, So 1,5; 5; 6мм, диаметром DO 50 мм.

Осадка производилась до толщин 5э 1,2; 3,1; 2,8мм соответственно. Высота внутреннего выступа достигала у заготовки с So 1,5 мм значения 2,0мм, у заготовки с So 6мм, значения 7мм.

Комбинированная вытяжка производилась с коэффициентом вытяжки , 0,6 и коэффициентом утонения т 0,7.

Получены следующие характеристики изделий, точность - 2-3 кл., чистота поверхности - 7-8 кл., относительная глубина 1,3-1,6.

Сочетание осадки в щтампе и вытяжки с принудительным утонением периферии заготовки позволяет получать более глубокие полые изделия и изделия нового класса: с толщиной дна меньще толщины стенки, при этом толщина стенки может быть меньще толщины исходного материала (известно, что даже корпуса конденсаторов, изготавливаемые обратным выдавливанием, имеют толщину дна больще толщины стенки).

Степень осадки заготовки и коэффициенты утонения стенок можно назначать в определенных соотнощениях и таким образом получать различные сочетания параметров полых изделий, например:

S э ст S о ст S э S о

Ь g С OtT о о,

гдеЗд, StT. SQ - толщина дна, стенки и исходного листа соответственно.

Формула изобретения

Способ изготовления . полых изделий из листовой заготовки путем щтамповки полуфабриката переменного сечения и его вытяжки, отличающийся тем, что, с целью увеличения глубины вытяжки и повыщения коэффициента использования металла, щтамповку полуфабриката осуществляют путем осадки центральной зоны заготовки, контур которой подобен контуру полого изделия в плане, а поперечный размер осаженной площади больще поперечного размера полого изделия на два радиуса закругления у его дна, а вытяжку производят с принудительным утонением периферийной зойы заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 206528, кл. В 21 D 22/20, 1966,

Авторы

Даты

1980-07-23—Публикация

1978-05-23—Подача