;о а о

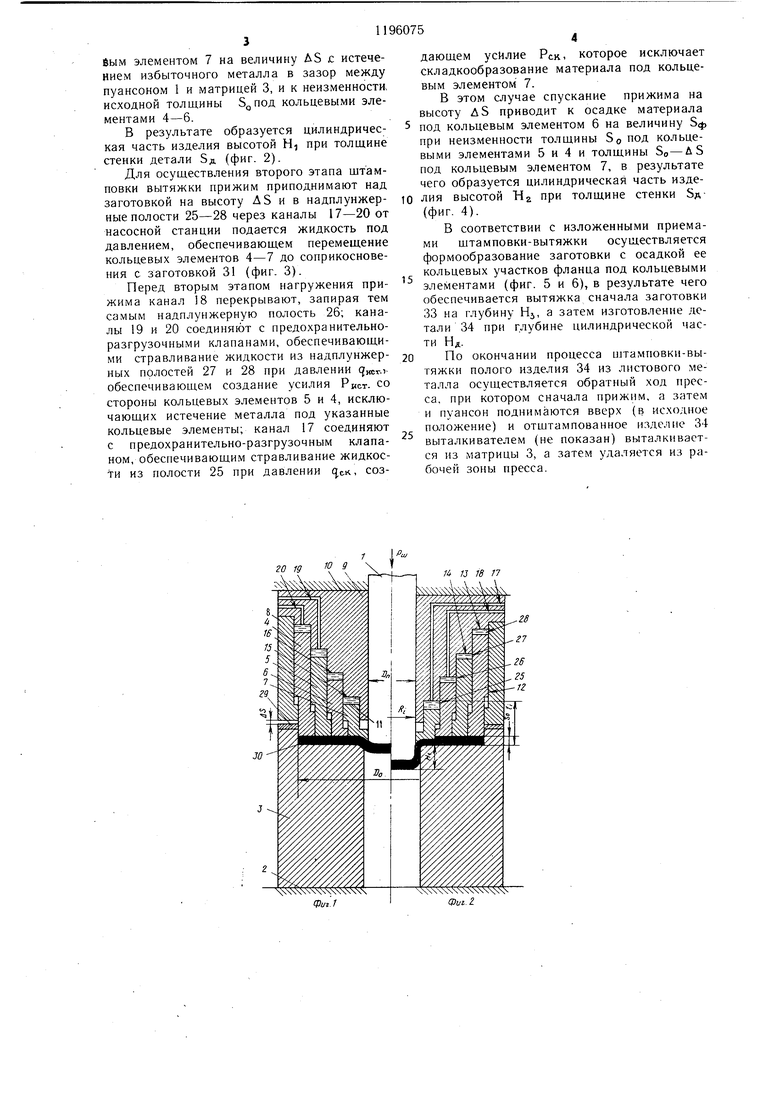

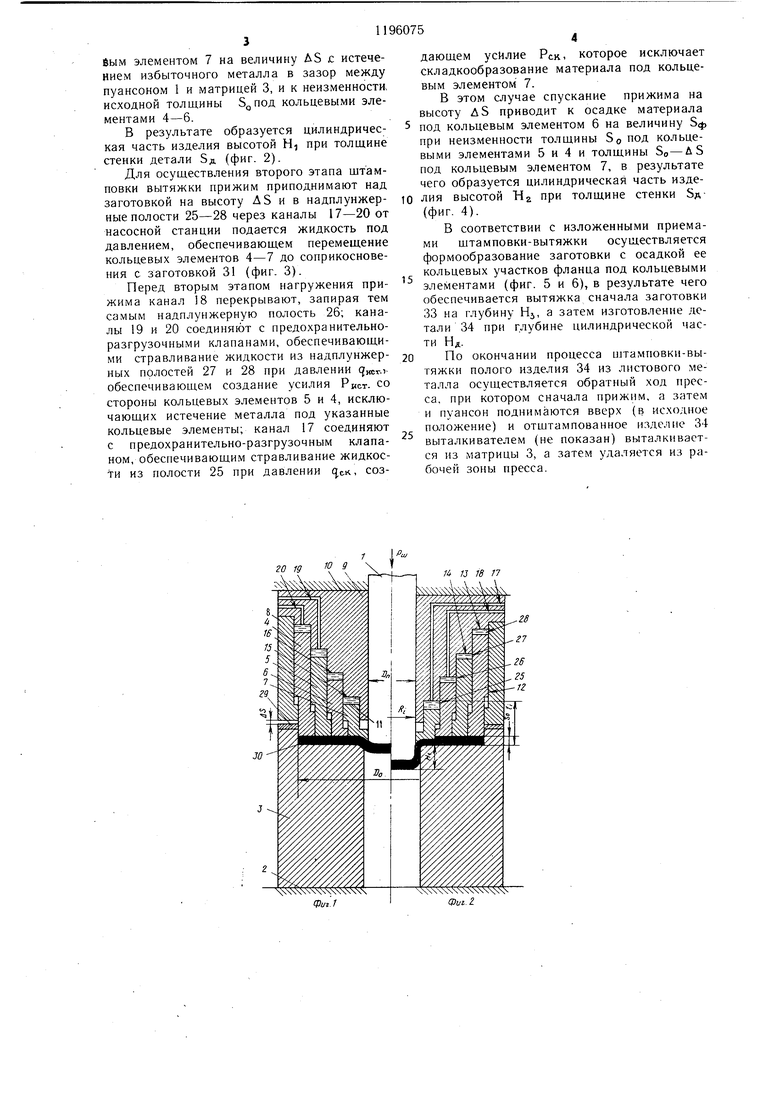

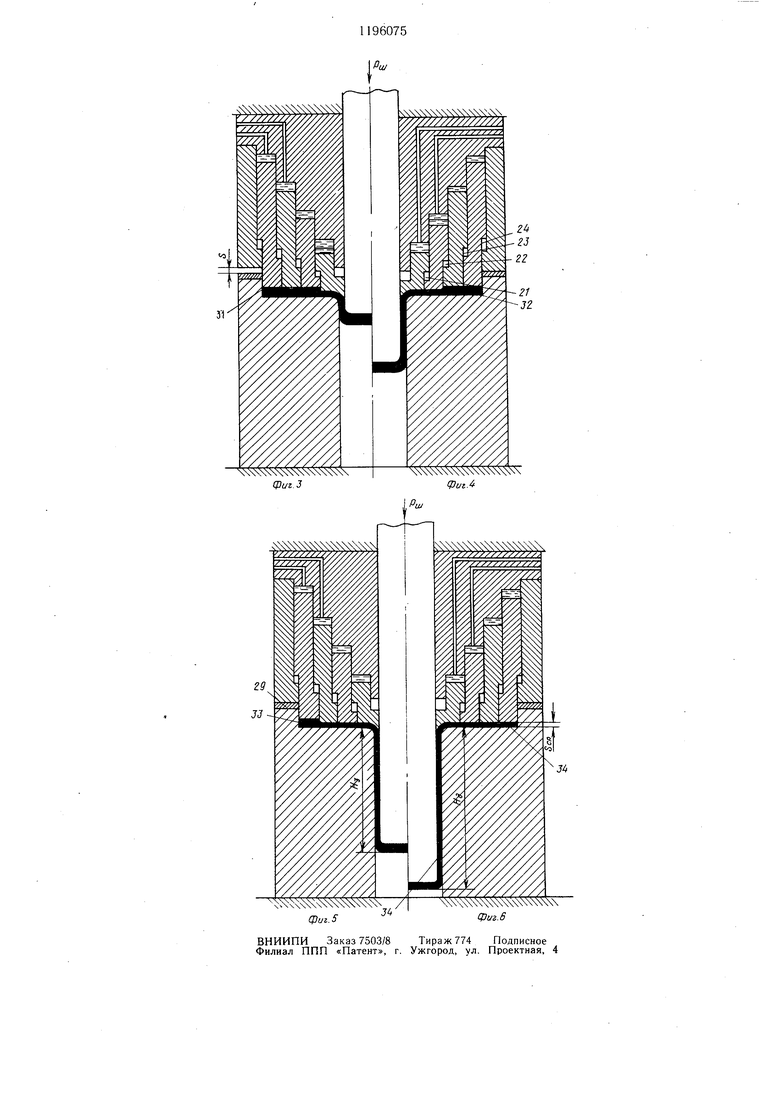

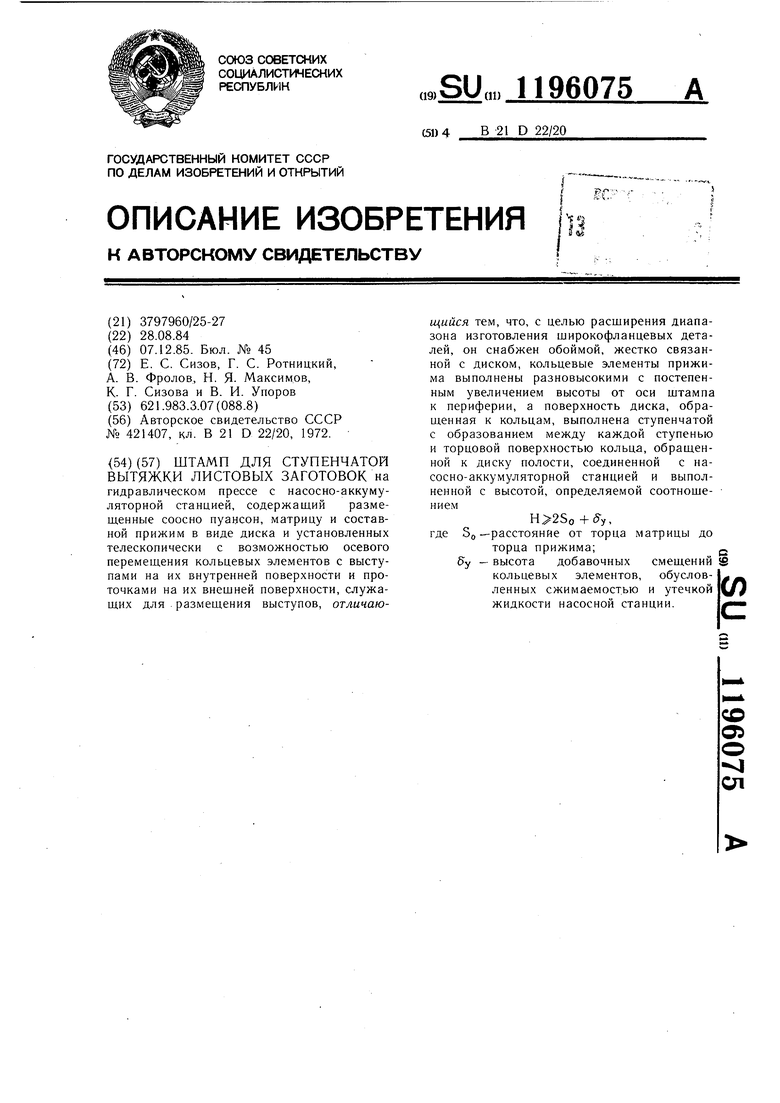

С71 Изобретение относится к обработке металлов давлением, а именно к конструкции штампов для вытяжки полых изделий из листового металла. Цель изобретения - изготовление листовых изделий с различной толщиной цилиндрической, донной и фланцевой частей изделия, а также со ступенчатой фланцевой частью. На фиг. 1 показан штамп в начальной стадии вытяжки, продольное сечение; на фиг. 2 - положение штампа после первого этапа вытяжки; на фиг. 3 - то же, перед вторым этапом вытяжки; на фиг. 4 - то же, после второго этапа вытяжки; на фиг. 5 - то же, после третьего этапа вытяжки; на фиг. 6 - то же, после четвертого этапа вытяжки. Штамп состоит из пуансона 1, связанного с внутренним ползуном гидравлического двухходового пресса (не показан), соосно установленной с ним на плите 2 пресса матрицы 3 и прижима. Прижим выполнен из кольцевых телескопических элементов 4-7, охватываюш,ей внешний кольцевой элемент 4 обоймы 8 и жестко связанного с обоймой 8 диска 9, размещенного на наружном ползуне 10 пресса, причем рабочие торцы 11 элементов 4-7 лежат в одной плоскости. На внутренней поверхности обоймы 8 выполнена выточка 12. На обращенном к матрице 3 торце диска 9 выполнены ступени 13-16, расстояние EI, от торца матрицы 3 до каждой ступени увеличивается с ростом расстояния R от оси штампа до соответствующей ступени 13-16. В диске 9 выполнены каналы 17-20, связывающие трубопроводы и насосную станцию пресса (не показано) с соответствующими полостями прижима. На внешней поверхности каждого кольцевого элемента 4-7 выполнены впадины 21-24, а на внутренней их поверхности - выступы, причем диаметр соответствующих впадин 21-23 элементов 5-7 равен диаметру соответствующих выступов элементов 4-6 и диаметру соответствующих ступеней 13-15, а диаметр впадины 24 элемента 4 равен диаметру выступа обоймы 8. Ступени диска 9 имеют различную высоту, устанавливаемую из расчета, что при рабочих торцах кольцевых элементов 4-7, лежащих вводной плоскости, проточки элементов 4-7 должны взаимодействовать с боковой поверхностью ступеней 13-16. На каждой из ступеней получается кольцевая полость, образованная соответствуюшей ступенью, например боковой поверхностью ступени 14 меньшего диаметра, торцом элемента 5, соответствующего данной ступени 14 и боковой поверхностью охватывающего элемента, которая через канал 19 соединена с насосной станцией прес са. Это полости 25-28. Калиброванное по толщине кольцо 29 служит для установления требуемой величины Д5 осадки фланцевой части заготовки. Заготовке в исходном перед штамповкой положении присвоена позиция 30, заготовке после первой стадии вытяжки - позиция 31, после второй стадии вытяжки - 32, после третьей стадии вытяжки - 33 и отштампованному изделию после четвертой стадии вытяжки - 34. Высоту Н каждой из полостей, образованных на каждой из ступеней диска 9, устанавливают из расчета обеспечения осадки исходной толщины заготовки So практически до нуля, из условия дополнительного смещения кольцевых элементов 4-7 на величиину So для создания прижима осаженной по толщине заготовки при выполнении последующих этапов вытяжки, а также из условия добавочных смещений кольцевых элементов, обуславливаемых упругим сжатием жидкости (У-улр и утечкой ее через гидроаппаратуру гeч, т.е. Н S(, -f So -f -уяр. + бутеч. 2S о + 6V , где So - расстояниие от торца матрицы до торца прижима; Sy -высота , обуславливаемая сжимаемостью и утечкой жидкости насосной станции. Штамп работает следующим образом. Листовую заготовку 30 устанавливают на рабочую поверхность матрицы 3, затем опускают сначала прижим до соприкосновения рабочей поверхности кольцевых элементов 4-7 с заготовкой 30, после чего опускают пуансон 1 до соприкосновения его донной части с заготовкой и нагружают усилием PUT, величина которого устанавливается в пределах 0,85-0,90 Рраэр ( -разрущающее заготовку усилие). В результате этого осуществляется начальная стадия штамповки вытяжки (фиг. 1). Очевидно, что при достаточно широком фланце заготовки () и при толщине заготовки So, превышающей толщину стенки изделия Sfl, усилие штамповки Рщ недостаточно для формообразования детали. В связи с этим усилие на прижиме увеличивают при одновременном обеспечении следующих операций: канал 17 перекрывают, запирая тем самым надплунжерную полость 25; каналы 18-20 соединяют с предохранительно-разгрузочными клапанами, обеспечивающими стравливание жидкости из надплунжерных полостей 26-28 при давлении сзиет., создающем усилие РИСТ. со стороны кольцевых элементов 4-6, которые включают истечение металла под указанные кольцевые элементы. В этом случае опускание прижима вниз на высоту AS (до смыкания внещней обоймы 8 с кольцом 29) приводит к осадке кольцевого участка заготовки под кольцебым элементом 7 на величину AS jc истечением избыточного металла в зазор между пуансоном 1 и матрицей 3, и к неизменности, исходной толщины ЗдПОД кольцевыми элементами 4-6. В результате образуется цилиндрическая часть изделия высотой Н, при толщине стенки детали 5д (фиг. 2). Для осуществления второго этапа щтамповки вытяжки прижим приподнимают над заготовкой на высоту AS и в надплунжерныеполости 25-28 через каналы 17-20 от насосной станции подается жидкость под давлением, обеспечивающем перемещение кольцевых элементов 4-7 до соприкосновения с заготовкой 31 (фиг. 3). Перед вторым этапом нагружения прижима канал 18 перекрывают, запирая тем самым надплунжерную полость 26; каналы 19 и 20 соединяют с предохранительноразгрузочными клапанами, обеспечивающими стравливание жидкости из надплунжерных полостей 27 и 28 при давлении qHcr.v обеспечивающем создание усилия РИОТ. со стороны кольцевых элементов 5 и 4, исключающих истечение металла под указанные кольцевые элементы; канал 17 соединяют с предохранительно-разгрузочным клапаном, обеспечивающим стравливание жидкости из полости 25 при давлении (ск, создающем усилие Рек, которое исключает складкообразование материала под кольцевым элементом 7. В этом случае спускание прижима на высоту Д5 приводит к осадке материала под кольцевым элементом 6 на величину 5ф при неизменности толщины Sg под кольцевыми элементами 5 и 4 и толщины So-uS под кольцевым элементом 7, в результате чего образуется цилиндрическая часть изделия высотой Hg при толщине стенки SA(фиг. 4). В соответствии с изложенными приемами штамповки-вытяжки осуществляется формообразование заготовки с осадкой ее кольцевых участков фланца под кольцевыми элементами (фиг. 5 и 6), в результате чего обеспечивается вытяжка сначала заготовки 33 на глубину Hj, а затем изготовление детали 34 при глубине цилиндрической части Нд. По окончании процесса щтамповки-вытяжки полого изделия 34 из листового .металла осуществляется обратный ход пресса, при котором сначала прижим, а затем и пуансон поднимаются вверх (в исходное положение) и отштампованное изделие 34 выталкивателем (не показан) выталкивается из матрицы 3, а затем удаляется из рабочей зоны пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки | 1984 |

|

SU1224044A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ вытяжки изделий и штамп для его осуществления | 1984 |

|

SU1329868A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Способ испытания листового материала на срез и устройство для его осуществления | 1979 |

|

SU864049A1 |

| Штамп для вытяжки полых деталей | 1979 |

|

SU825234A1 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1201024A1 |

ШТАМП ДЛЯ СТУПЕНЧАТОЙ ВЫТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК на гидравлическом прессе с насосно-аккумуляторной станцией, содержащий размещенные соосно пуансон, матрицу и составной прижим в виде диска и установленных телескопически с возможностью осевого перемещения кольцевых элементов с выступами на их внутренней поверхности и проточками на их внещней поверхности, служащих для - размещения выступов, отличающийся тем, что, с целью расщирения диапазона изготовления щирокофланцевых деталей, он снабжен обоймой, жестко связанной с диском, кольцевые элементы прижима выполнены разновысокими с постепенным увеличением высоты от оси штампа к периферии, а поверхность диска, обращенная к кольцам, выполнена ступенчатой с образованием между каждой ступенью и торцовой поверхностью кольца, обращенной к диску полости, соединенной с насосно-аккумуляторной станцией и выполненной с высотой, определяемой соотношением -f у, где So-расстояние от торца матрицы до торца прижима; 5у - высота добавочных смещений SS кольцевых элементов, обуслов(Л ленных сжимаемостью и утечкой жидкости насосной станции.

« 7J 18 77

(Dui.l

| ШТАМП ДЛЯ СТУПЕНЧАТОЙ ВЫТЯЖКИ | 1972 |

|

SU421407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1984-08-28—Подача