(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления изделий из гетерогенизированных слитков сплава системы алюминий - медь - цирконий | 1990 |

|

SU1750830A1 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ формовки полых деталей | 1978 |

|

SU893372A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

1

Изобретение относится к области обработки металлов давлением, преимущественно к специальным видам формовки, с нагревом за счет трения.

Известен способ изготовления изделий, включающий операции нагрева заготовки трением при вращении относительно нее приводной детали с радиальным истечением металла заготовки в зазор между указанной деталью и матрицей, размещенной на заготовке, а также осадку матрицей вытекщего объема металла 1.

Однако по такому способу невозможно изготовить изделия со сквозными отверстиями и биметаллические изделия.

. Цель изобретения - расщирение номенклатуры изготавливаемых изделий.

Для достижения этого после осадки вытекщего объема металла недеформированную внутреннюю часть заготовки выводят из контакта с вращающейся деталью, а осаженную часть заготовки приводят во вращение совместно с матрицей и вращающейся деталью за счет сил трения между ними.

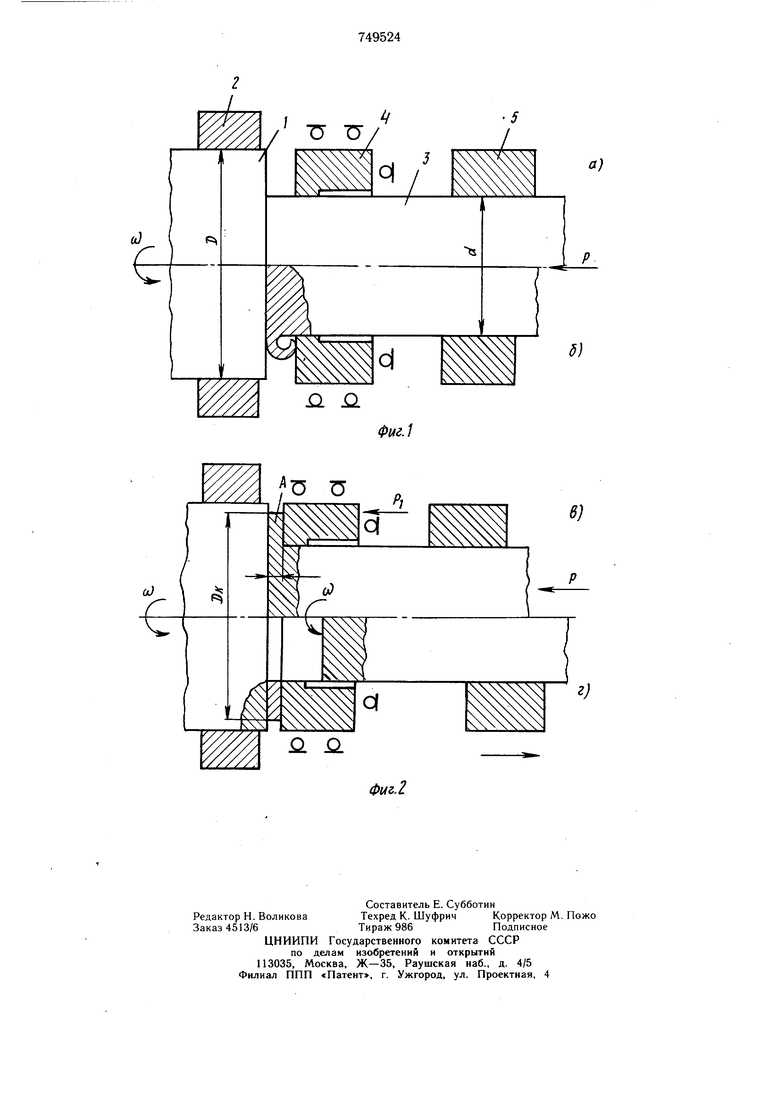

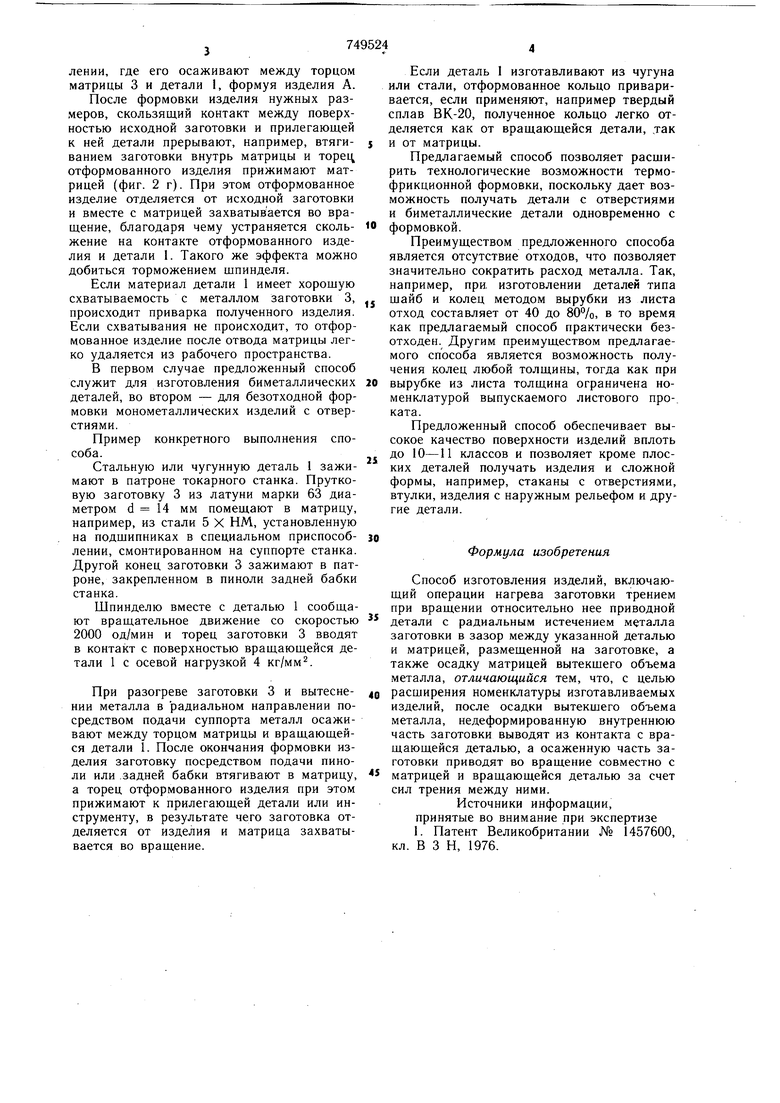

На фиг. 1 а представлена схема расг(оложения заготовки и инструмента в исходном состоянии; на фиг. 1 б - начальная стадия процесса формовки изделия; на фиг. 2 в - конечная стадия формовки изделия (плоского кольца); на фиг. 2 г - отделение заготовки от полученного изделкт.

5 Деталь 1 (одна из заготовок или инс.румент) закреплена в зажимном устройстве 2 на шпинделе, например, токарного станка. Прутковая заготовка 3, например из латуни, помещена в матрицу 4 и закреплена в зажимном устройстве 5, связанном с механизмом осевой подачи. Матрица 4 установлена на подщипниках с возможностью вращательного движения вокруг оси шпинделя и заготовки.

Способ осуществляют следующим образом.

15

Детали 1 сообщают вращательное движение с определенной угловой скоростью и прижимают ее к торцу заготовки 3 с определенным осевым усилием Р, в результате чего происходит интенсивное тепловыделение от трения на контактной поверхности.

Металл заготовки 3, нагреваясь за счет трения до пластического состояния, деформируется, вытесняясь в радиальном направлении, где его осаживают между торцом матрицы 3 и детали 1, формуя изделия А. После формовки изделия нужных размеров, скользящий контакт между поверхностью исходной заготовки и прилегающей к ней детали прерывают, например, втягиванием заготовки внутрь матрицы и торец отформованного изделия прижимают матрицей (фиг. 2 г). При этом отформованное изделие отделяется от исходной заготовки и вместе с матрицей захватывается во вращение, благодаря чему устраняется скольжение на контакте отформованного изделия и детали 1. Такого же эффекта можно добиться торможением шпинделя. Если материал детали 1 имеет хорошую схватываемость с металлом заготовки 3, происходит приварка полученного изделия. Если схватывания не происходит, то отформованное изделие после отвода матрицы легко удаляется из рабочего пространства. В первом случае предложенный способ служит для изготовления биметаллических деталей, во втором - для безотходной формовки монометаллических изделий с отверстиями. Пример конкретного выполнения способа. Стальную или чугунную деталь 1 зажимают в патроне токарного станка. Прутковую заготовку 3 из латуни марки 63 диаметром d 14 мм помещают в матрицу, например, из стали 5 X НМ, установленную на подшипниках в специальном приспособлении, смонтированном на суппорте станка. Другой конец заготовки 3 зажимают в патроне, закрепленном в пиноли задней бабки станка. Шпинделю вместе с деталью 1 сообщают вращательное движение со скоростью 2000 од/мин и торец заготовки 3 вводят в контакт с поверхностью вращающейся детали 1 с осевой нагрузкой 4 кг/мм. При разогреве заготовки 3 и вытеснеНИИ металла в радиальном направлении посредством подачи суппорта металл осаживают между торцом матрицы и вращающейся детали 1. После окончания формовки изделия заготовку посредством подачи пиноли или .задней бабки втягивают в матрицу, а торец отформованного изделия при этом прижимают к прилегающей детали или инструменту, в результате чего заготовка отделяется от изделия и матрица захватывается во вращение. Если деталь 1 изготавливают из чугуна или стали, отформованное кольцо приваривается, если применяют, например твердый сплав ВК-20, полученное кольцо легко отделяется как от вращающейся детали, ,так и от матрицы. Предлагаемый способ позволяет расширить технологические возможности термофрикционной формовки, поскольку дает возможность получать детали с отверстиями и биметаллические детали одновременно с формовкой. Преимуществом предложенного способа является отсутствие отходов, что позволяет значительно сократить расход металла. Так, например, при. изготовлении деталей типа шайб и колец методом вырубки из листа отход составляет от 40 до 80%, в то время как предлагаемый способ практически безотходен. Другим преимуществом предлагаемого способа является возможность получения колец любой толщины, тогда как при вырубке из листа толщина ограничена номенклатурой выпускаемого листового про-, ката. Предложенный способ обеспечивает высокое качество поверхности изделий вплоть до 10-11 классов и позволяет кроме плоских деталей получать изделия и сложной формы, например, стаканы с отверстиями, втулки, изделия с наружным рельефом и другие детали. Формула изобретения Способ изготовления изделий, включающий операции нагрева заготовки трением при вращении относительно нее приводной детали с радиальным истечением металла заготовки в зазор между указанной деталью и матрицей, размещенной на заготовке, а также осадку матрицей вытекшего объема металла, отличающийся тем, что, с целью расширения номенклатуры изготавливаемых изделий, после осадки вытекшего объема металла, недеформированную внутреннюю часть заготовки выводят из контакта с вращающейся деталью, а осаженную часть заготовки приводят во вращение совместно с матрицей и вращающейся деталью за счет сил трения между ними. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1457600, кл. В 3 Н, 1976.

oJ

8)

Авторы

Даты

1980-07-23—Публикация

1978-05-22—Подача