(54) СПОСОБ ТЕИЙОФРИКЦИОННОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

| Устройство для изготовления деталей термофрикционной штамповкой | 1979 |

|

SU880595A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Устройство для термофрикционной формовки изделий | 1980 |

|

SU925506A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| Деформирующий инструмент для термофрикционной формовки | 1980 |

|

SU942855A1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| Способ изготовления изделий | 1978 |

|

SU816645A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

I

Изобретение относится к обработке метаяяов давлением, в частности к социальным видам штамповки с нагревом за счет трения.

Известен способ термофрикщюнной штамповки, заключающийся в создании между заroTOBKCHt и деформирующим ииструментом натяга на боковой п(жерхности, нагреве заготовки за счет трения и деформирования путем приложения к торцу заготовки осевой нагрузки 11.

Однако этим способом нельзя формовать изделия, имеющие сплошное сечение.

Цель изобретения - расширение номенклатуры получаемых изделий. .

Поставленная цель достигается тем, что в способе термофрнкционной штамповки, заключающемся в создании между заготовкой и пеформирующим инструментом натяга по бсисовой поверхности, нагреве заготовки за счет трения и деформировашя путем приложения к торцу заготовки осевой нагрузки, деформирующему ннструме1пу сообщают колебательное движение относительно боковой поверхности заготовки.

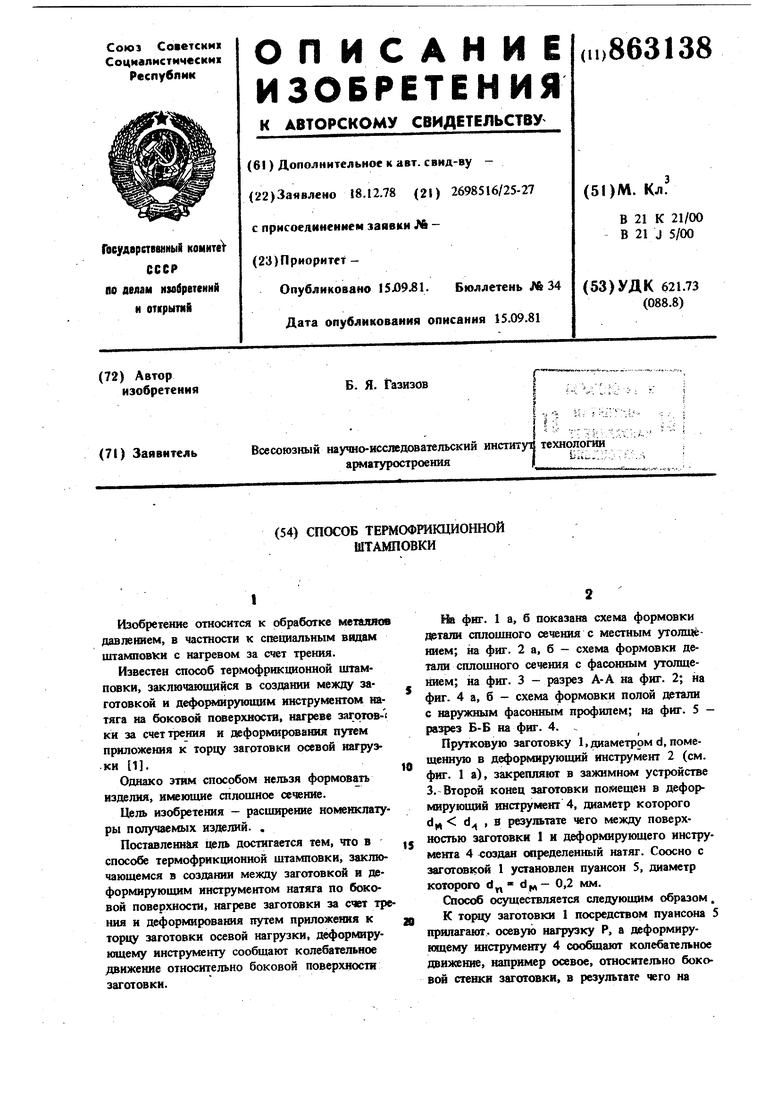

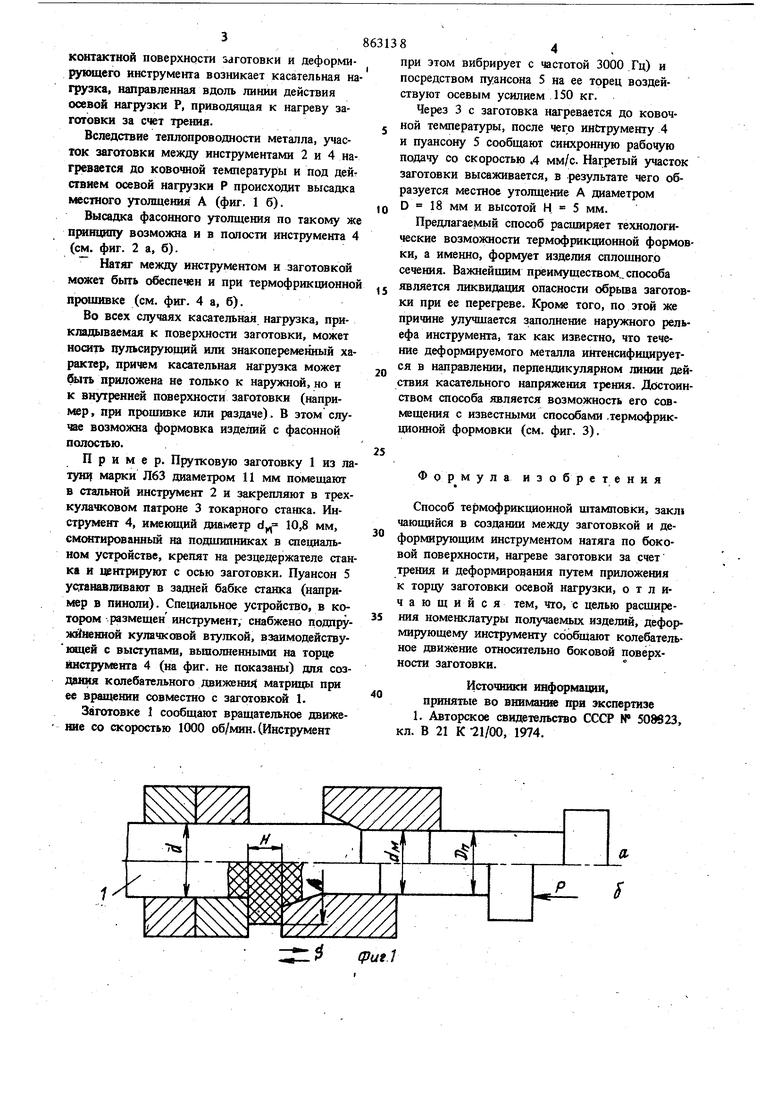

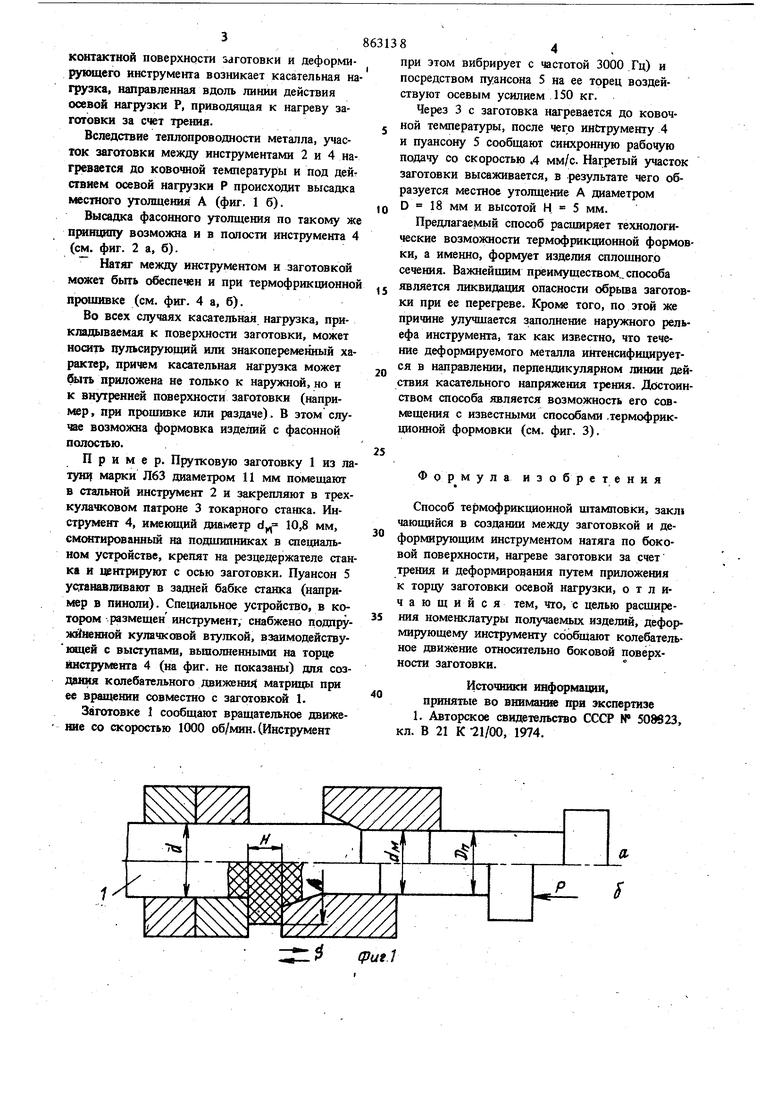

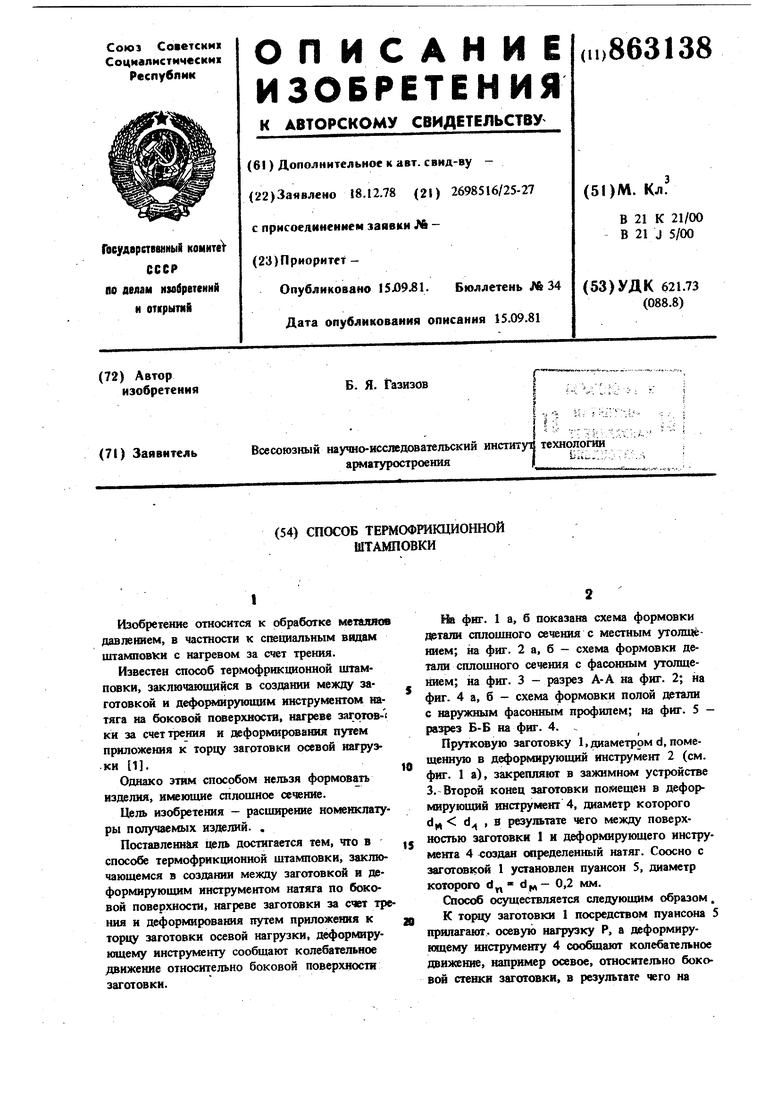

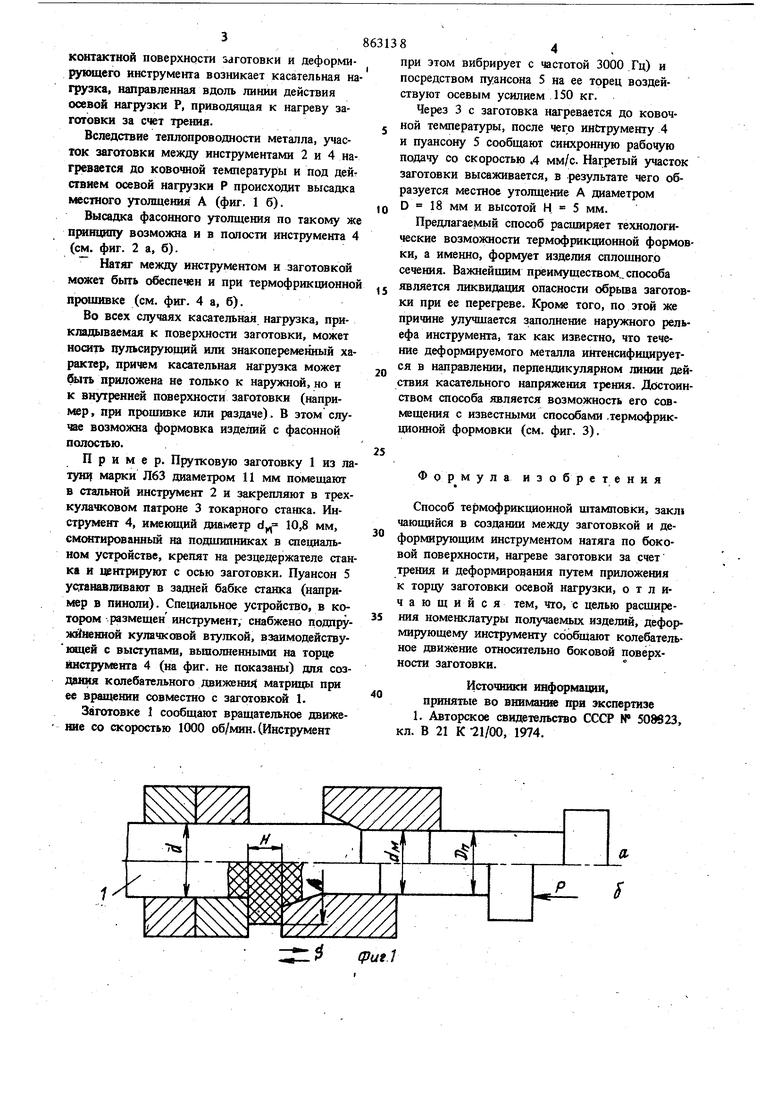

На фиг. 1 а, б показата схема формовки детали сплошного сечения с местным утолщением; на фиг. 2 а, б - схема формовкн детали сплошного сечения с фасонным утолщеJ нием; на фиг. 3 - разрез А-А на фиг. 2; йа фиг. 4 а, б - схема формовки полой детали с наружным фасонным профилем; на фиг. 5 - разрез Б-Б на фиг. 4. .

Пруткадую заготовку 1, диаметром d, поме д щенную в дефорт шрующий инструмент 2 (см. фиг. 1 а), закрепляют в зажимном устройстве 3. Второй конец заготовки помещен в деформирующий инструмент 4, диаметр которого d, d , в результате чего между поверхJJ костью заготовки 1 и деформирующего инструмента 4 создан определенный натяг. Соосно с гтовкой I установлен пуансон 5, диаметр которого d,- 0,2 мм.

Способ осуществляется следующим образом,

2Q К то1щу заготовки 1 посредством пуансона 5 прилагают, осевую нагрузку Р, а деформирующему инструменту 4 сообщают коле тельное движение, например осевое, относительно боковой стенки заготовки, в результате чего на

контактной поверхности заготовки и деформирующего инструмента возникает касательная нагрузка, направленная вдоль линнн действия осевой нагрузки Р, приводящая к нагреву заготовки за счет трения.

Вследствие теплопроводности металла, участок заготовки между инструментами 2 и 4 нагревается до ковочной температуры и под дейг станем осевой нагрузки Р происходит высадка местного утолщения А (фиг. 1 б).

Высадка фасонного утолщения по такому же пртнщшу возможна и в полости инструмента 4 (см. фиг. 2 а, б).

Натяг между инструментом и заготовкой может быть обеспечен и при термофрикцнонной прошивке (см. фиг. 4 а, 6).

Во всех случаях касательная нагрузка, прикладываемая к поверхности заготовки, может носить пульсирующий шш знакопеременный характер, причем касательная нагрузка может йлть приложена не только к наружной, но и к внутренней поверхности заготовки (например, при прошивке клн раздаче). В этом случае возможна формовка изделий с фасонной полостью.

Пример, прутковую заготовку 1 из латунч марки Л63 диаметром 11 мм помещают в стальной инструмент 2 и закрепляют в трехкулачковом патроне 3 токарного станка. Инструмент 4, имеющий диа)етр d 10,8 мм, см(жтир(анный на подщипннках в специальном устройстве, крепят на резцедержателе станка и центрируют с осью заготовки. Пуансон 5 устанавливают в задней бабке станка (например в пиноли). Специальное устройство, в котором размещен инструмент, снабжено подпружк ненной кулачковой втулкой, взаимодействующей с выступами, вьшолненными на торце инструмента 4 (на фиг. не показаны) для создания колебательного движений матрицы при ее вращении совместно с заготовкой 1.

Заготовке } сообщают вращательное движение со скоростью 1000 об/мин. (Инструмент

при этом вибрирует с частотой 3000 Гц) и посредством пуансона 5 на ее торец воздействуют осевым усилием 150 кг.

Через 3 с заготовка нагревается до ковочной температуры, после чего инструменту 4 и пуансону 5 сообщают синхронную рабочую подачу со скоростью .4 мм/с. Нагретый участок заготовки высаживается, в результате чего образуется местное утолщение А диаметром D 18 мм и высотой Н 5 мм.

Предлагаел1ый способ расщиряет технологические возможности термофрикционной формовки, а именно, формует изделия сплощного сечения. Важнейшим преимуществом,, способа является ликвидация опасности обрьша заготовки при ее перегреве. Кроме того, по этой же причине улучшается заполнение наружного рельефа инструмента, так как известно, что течение деформируемого металла интенсифицируется в направлении, перпендикулярном линии действия касательного напряжения трения. Достоинством способа является возможность его совмещения с известными способами .термофрикционной формовки (см. фиг. 3).

Формула изобретения

Способ термофрикщюнной штамповки, закл чающийся в создании между заготовкой и деформирующим инструментом натяга по боковой поверхности, нагреве заготовки за счет трения и деформирования путем приложения к торцу заготовки осевой нагрузки, отличающийся тем, что, с целью расширения номенклатуры получаемых изделий, деформирующему инструменту сообщают колебательное движение относительно боковой поверхности заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 508623, кл. В 21 К -21/00, 1974.

(Риг Т

Авторы

Даты

1981-09-15—Публикация

1978-12-18—Подача