(54) СПОСОБ ТЕРМОФРИКЦИОННОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Устройство для изготовления деталей термофрикционной штамповкой | 1979 |

|

SU880595A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| Устройство для термофрикционной формовки изделий | 1980 |

|

SU925506A1 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ формовки полых деталей | 1978 |

|

SU893372A1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК С ВЫСТУПАМИ В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2325966C2 |

i

Изобретение относится к обработке металлов давлением, в частности, к специальным видам штамповки с нагревом заготовки за счет трения и может найти применение в кузнечно-прессовом производстве в металлургической и машиностроительной отраслях промьш- ленности.

Известен способ термофрикционной штамповки, заключающийся в нагреве заготовки трением путем относительного вращения деформирующего инструмента и заготовки, и ее последующем деформировании в матрице с приложением осевого усилия пуансоном l}.

Однако этот способ не позволяет формовать детали с большим набором металла из-за локализации зоны нагрева только в торце заготовки. Получаемые изделия имеют невысокое качество.

Цель изобретения - расширение номенклатуры получаемых изделий.

Поставленная цель достигается тем, что согласно способу термофрикционной

штамповки, заключающемуся в нагреве заготовки трением путем относительного вращения деформирующего инструмента и заготовки и ее последующем деформировании в матрице с приложением осевого усилия пуансоном, заготовку подвергают радиальному обжатию матрицей, по крайней Mejpe, до приложения осевого усилия пуансоном к торцу заготовки.

10

При этом для повьш1ения качества полученных изделий пуансон и заготовку целесообразно вращать относительно матрицы с одинаковой скоростью.

15

Такое деформирование заготовки в матрице приводит к увеличению зоны нагрева заготовки за счет трения, что способствует повышению качества

го изделий и расширению их номенклатуры, поскольку.создаются благоприятные условия для увеличения набора металла.

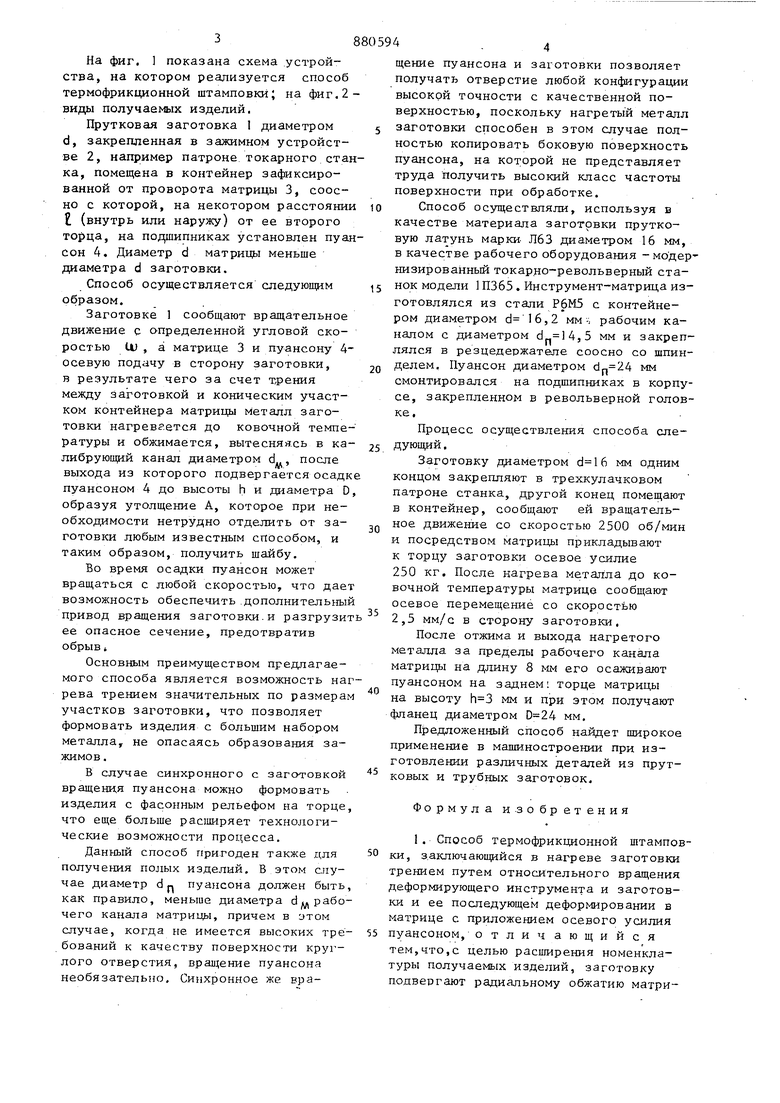

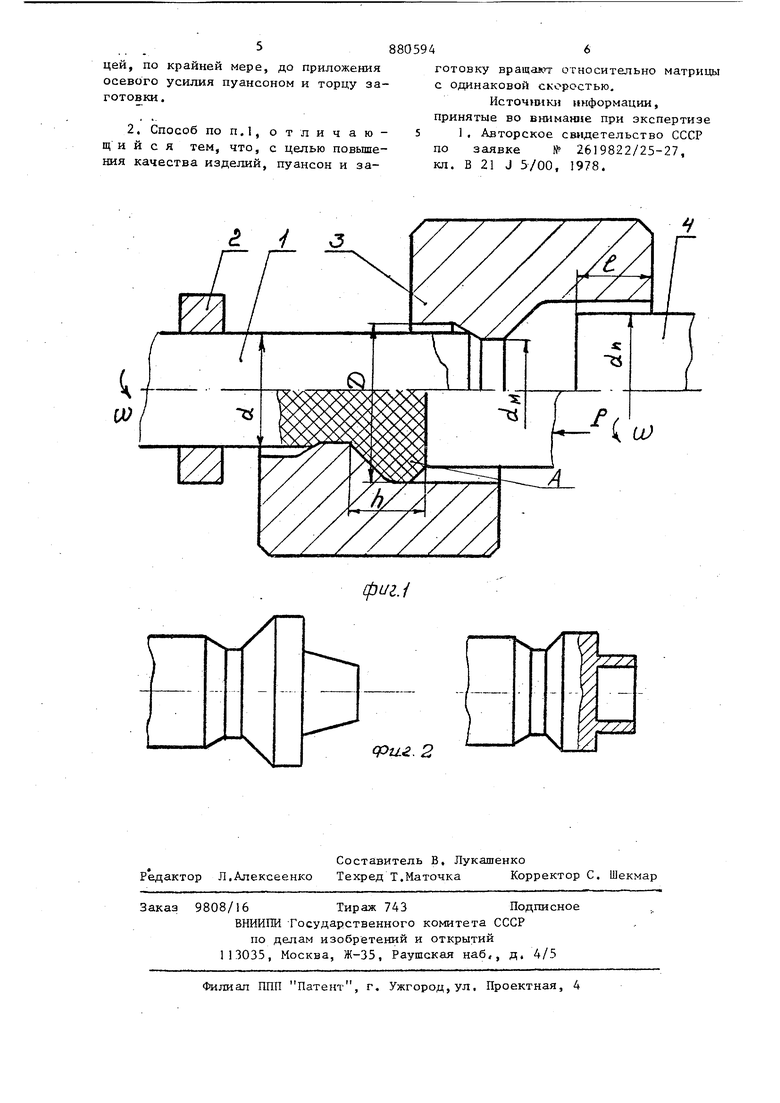

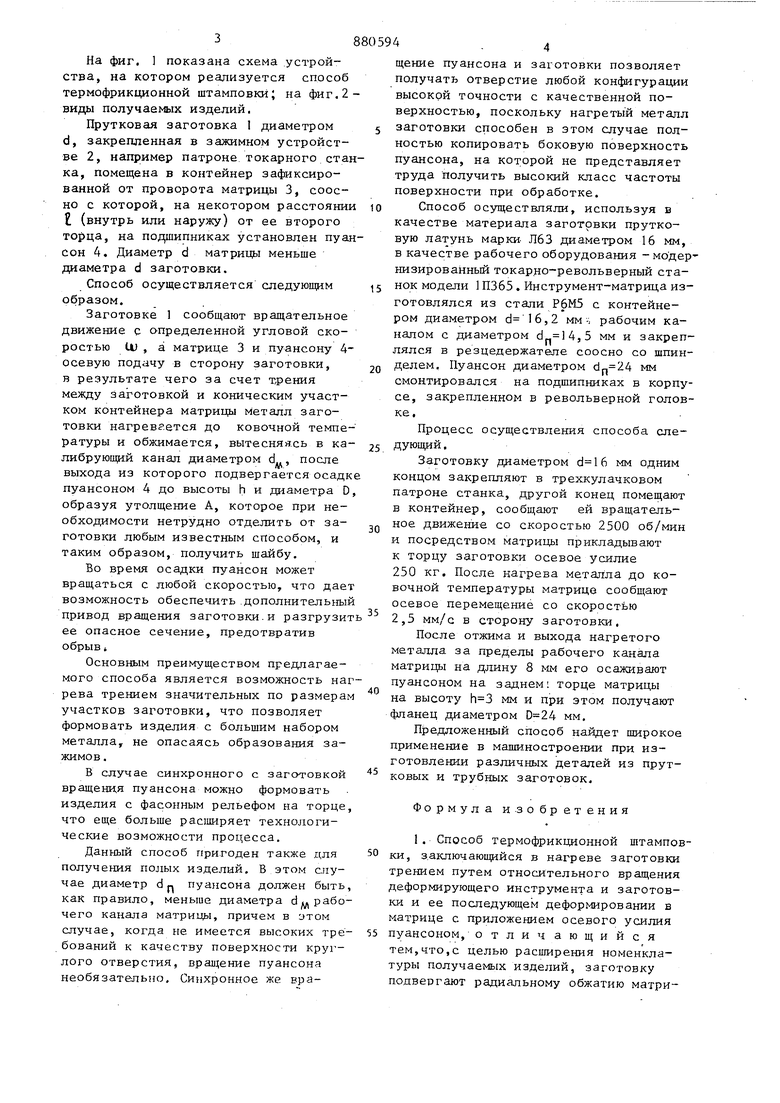

На фиг. 1 показана схема устройства, на котором реализуется способ термофрикционной штамповки; на фиг.2виды получаемых изделий.

Прутковая заготовка 1 диаметром d, закрепленная в зажимном устройстве 2, например патроне токарного станка, помещена в контейнер зафиксированной от проворота матрицы 3, соосно с которой, на некотором расстоянии (внутрь или наружу) от ее второго торца, на подшипниках установлен пуансон 4. Диаметр d матрицы меньше диаметра d заготовки.

Способ осуществляется следующим образом.

Заготовке 1 сообщают вращательное движение с определенной угловой скоростью U) , а матрице 3 и пуансону 4осевую подачу в сторону заготовки, в результате чего за счет т,рения между заготовкой и коническим участком контейнера матрицы металл заготовки нагревается до ковочной температуры и обжимается, вытесняясь в калибруюшдй канал диаметром d , после выхода из которого подвергается осадк пуансоном 4 до высоты h и диаметра D образуя утолщение А, которое при необходимости нетрудно отделить от заготовки любым известным способом, и таким образом, получить шайбу.

Во время осадки пуансон может вращаться с любой скоростью, что дает возможность обеспечить .дополнительный привод вращения заготовки.и разгрузит ее опасное сечение, предотвратив обрыв i

Основным преимуществом предлагаемого способа является возможность нагрева трением значительных по размерам участков заготовки, что позволяет формовать изделия с большим набором металла, не опасаясь образования зажимов .

В случае синхронного с заготовкой вращения пуансона можно формовать изделия с фасонным рельефом на торце, что еще больше расширяет технологические возможности процесса.

Данный способ при.годен также цля получения полых изделий. В этом случае диаметр dp пуансона должен быть, как правило, меньше диаметра d рабочего канала матрицы, причем в этом случае, когда не имеется высоких требований к качеству поверхности круглого отверстия, вращение пуансона необязательно. Синхронное же вращение пуансона и заготовки позволяет получать отверстие любой конфигурации высокой точности с качественной поверхностью, поскольку нагретый металл заготовки способен в этом случае полностью копировать боковую поверхность пуансона, на которой не представляет труда получить высокий класс частоты поверхности при обработке.

Способ осуществляли, используя в качестве материала заготовки прутковую латунь марки- Л63 диаметром 16 мм, в качестве рабочего оборудования -модернизированный токарно-револьверный станок модели 1II365 . Инструмент-матрица изготовлялся из стали Р6М5 с контейнером диаметром ,2 мм- рабочим каналом с диаметром ,5 мм и закреплялся в резцедержателе соосно со шпинделем. Пуансон диаметром мм

смонтировался на подшипниках в корпусе, закрепленном в револьверной головке.

Процесс осуществления способа следующий .

Заготовку диаметром мм одним концом закрепляют в трехкулачковом патроне станка, другой конец помещают в контейнер, сообщают ей вращательное движение со скоростью 2500 об/мин и посредством матрицы прикладывают к торцу заготовки осевое усилие 250 кг. После нагрева металла до ковочной температуры матрице сообщают осевое перемещение со скоростью 2,5 мм/с в сторону заготовки.

После отжима и выхода нагретого металла за пределы рабочего канала матрицы на длину 8 мм его осаживают пуансоном на заднем торце матрицы на высоту мм и при зтом получают фланец диаметром мм.

Предложенный способ найдет широкое применение в машиностроении при изготовлении различных деталей из прутковых и трубных заготовок.

Формула и.3 обре тения

ИСТОЧШ1Ю1 информации, принятые во внимаш1е при экспертизе 51 , Авторское св щетельство СССР

по заявке № 2619822/25-27, кл. В 21 J 5/00, 1978.

фиг.

Авторы

Даты

1981-11-15—Публикация

1979-09-03—Подача