(54) КОНВЕЙЕРНАЯ ПЕЧЬ ДЛЯ ВОССТАНОВЛЕНИЯ И ОТЖИГА ПОРОШКОВ

1

Изобретение относится к порошковой металлургии, в частности к печам для восстановления и отжига металлических порошков.

Известна проходная печь для восстановления и отжига порошков, включающая муфель, загрузочное, нагревательное, охлаждающее и транспортирующее устройства и газораспределительную систему, причем транспортирующее устройство выполнено в виде толкательного механизма, а печь снабжена поддонами, установле1шыми на полу муфеля

К недостаткам данной печи относится ее низкая производительность, обусловленная значительными тепловыми потерями на нагрев поддонов, а также низкое качество полученных порошков, связанное с нестабильностью газовой атмосферы внутри печи.

Решением, наиболее близким тфедложышюму по технической сущности и достигаемому эффекту, является конвейерная печь для восстановления и отжига

порошков, включающая муфель, загрузочное, нагревательное и охлаждающее устройства, вйодно-отводную газовую систему и транспортирующее устройство, состо5пцее из двигателя, привода и конвейерной ленты, выполненной в виде стальной ленты 2.

Недостатком данной печи является низкое качество продукции и низкая производительность, что обусловлено низкой скоростью постутшения газо-восстановителя внутрь порошкового слоя и низкой скоростью удаления газообразных продуктов реакшш.

Цель изобретения - улучщение качества продук1ши и увеличение производительности технологического процесса.

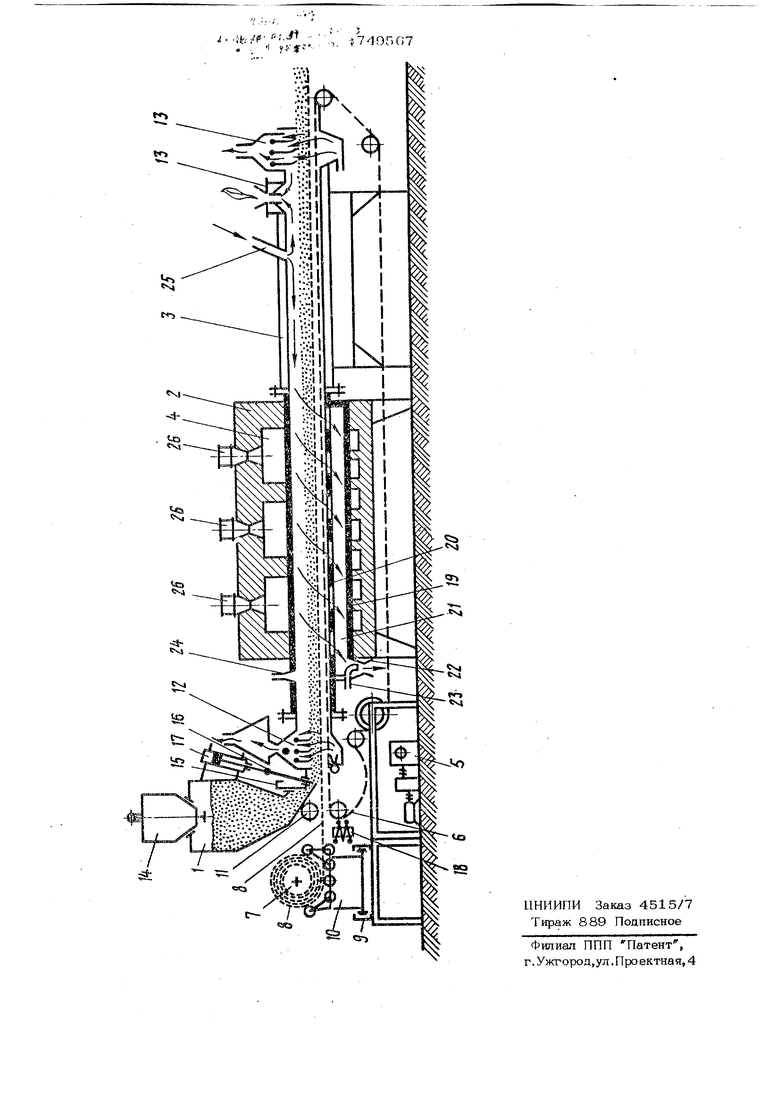

Для этого транспортирующее устройство снабжено питателем со сменными кассетами и пористой лентой-подложкой, размещенной в кассетах,, причем свободный конец ленты-подложки расположен на конвейерной ленте, выполненной из металлической сетки, а вводно-отводная система снабжена газоотводной камерой 37 с перфорированным сводом, установленной внутри нагревательного устройства, и системой регулируемого удаления и дожигания отработанного газа, соединенной с газоотводной камерой. На чертеже изображена предлагаемая печь, продольный разрез. Конвейерная печь состоит из загтэузочно го 1, нагревательного 2 и охлаждающего 3 устройств, объединенных муфелем 4, транс портирующего устройства,вводно-отводной системы контролируемой газовой среды и за щитных газовых завес. Транспортирующее устройство включает привод 5, конвейерную сетчатую ленту 6, питатель 7 порис той ленты-подложки 8, состоящий из основания с направляющими 9 для перемещ ния по ним кассет Ю, выполненных в виде траверсных тележек с роликовыми корзинами и заряжаемых рулонами расходуемой пористой ленты-подложки 8. Свободный конец свернутой в рулон лентыподложки 8 на подходе к загрузочному устройству 1 прижимается к сетчатой ко шейерной ленте 6 при помощи прижим ного направляющего ролика 11. На вход,ном и выходном концах муфеля 4 печи установлены защитные газовые завесы 1 и 13. Загрузочное устройство 1 состоит из бункера (на чертеже не обозначен), имеющего в верхней части люк для установки кабеля 14 с порошком-сырцом, а в нижней части - щиберное устройство 1 для регулирования высоты слоя порошкасырца, поступающего на конвейер, и отсекающую заслонку 16, соединенную с исполнительным механизмом 17, например, пневмоцилиндром, связанным с бесконтактным выключателем 18 через электропневматический клапан двойного действия ЭПКД-2 (на чертеже не показан) . Под муфеля 4 в пределах нагревательного устройства 2 выполнен двойным так, что сплошной нижний под 19 и перфор1фованный верхний под 2О образуют газоотводную камеру 21, соединенную с системой удаления и дожигания отработанного газа, включающей газоотводный патрубок 22 с установленными внутри него эжектирующим устройством 23 для регулирования скорости отвода отработанного газа и смещивания его с регулируемым объемом воздуха. Для ввода в муфель 4 коитролирует ой газовой .среды предназначены патрубки 24 и 25. Установленные в своде нагреватеяьнохх устройства 2 три плоскопламен нше гюрепки 26 обеспечзквшот всесторон НИИ обогрев муфеля и примыкающей к нему снизу газоотводной камеры 21. Конвейерная печь для восстановления и отжига порощков работает следующим образом. Включением привода 5 транспортирующего устройства приводят в дв1шение конвей ную сетчатую ленту 6, верхняя ветвь которой перемещается по перфорированному верхнему поду 20 муфеля, являющемуся одновременно перфорированным сводом примыкающей к нему снизу газоотводной камеры 21. Воздух удаляют из муфеля печи методом выжигания, для чего поднимают температуру в муфеле выше 85О С, а затем при закрытом патрубке 25 подают в муфель газ-восстановитель через патрубок 24. После загорания газа от запальников (на чертеже не показаны) на разгрузочном конце муфеля и на выходе из патрубка 22 газоотводной камеры 21 включают защитные газовые завесы 12, 13 и открывают патрубок 25 для дополшгтельного ввода газа-восстановителя в охлаждающее устройство 3. Вытягивают из кассеты 10 свободный конец пористой ленты-подложки 8 и прижимают его к конвейерной сетчатой ленте 6 прижимньпч- направляющим роликом 11, послечего пористая лента-подложка сворачиваемая ® рулона, перемещается вместе с конвейерной лентой в муфель печи. После прохода пористой лентыподложки под бункером загрузочного устройства 1 включают вручную бесконтактный вьшлючатель 18, который открывает отсекающую заслонку 16 при помощи исполнительного механизма 17. После поступления порошка-сырца на пористую ленту-подложку бесконтактный выключатель 18 переводят на автоматичес1шй режим. В случае полного использования или механического разрушения пористой ленты-подложки 8, сворачиваемой с рулона, автоматически срабатывает бесконтактный концевой выключатель 18, импульс от него через электропневматический клапан ЭПКД-2 поступает на исполнитетьный механизм 17, соединенный с отсекающей заслонкой 16 и перекрывает поступление поч рошка-сырца на конвейерную сетчатую ленту 6 из загрузочного устройства 1, при этом включается звуковой сигнал, и до вмешательства оператора конвейерная сетчатая лента продолжает движение ..в муфеле печи без загрузки 57 ее порошкрм-сьфцом. Слой порошкасырца, толщина которого устанавливаетс и регулируется при помощи шиберного устройства 15, перемещается при помощи сетчатой конвейерной ленты и расположенной на ней пористой ленты-подложки внутри муфеля, нагревается в нагревательном устройстве 2 до требуемо температуры и, взаимодействуя с контро лируемой газовой средой, превращается металлическую губку, которая затем охлаждается до 4О-5О°С в охлаждающе устройстве 3. На выходе из печи полоса губчатого металла вместе с припекшейся к ней пористой лентой-под ложкой легко и само произвольно отделяется от изменяющей направление своего движения сетчатой конвейерной ленты. Газ-восстановитель (водород, диссоциированный аммиак, эндогаз, конвертированный газ и др.) поступает в слой обрабатываемого порош ка диффузионным .путем с двух сторон со стороны свободной поверхности слоя и снизу - через сетчатую конвейерную ленту и поры ленты-подложки. Подключенная к газоотводной камере 21 система удаления и дожигания отработанного газа-восстановителя создает регулируемый перепад давлений, обеспечивающий направленное движение газа-вос становителя из муфеля в газоотводную камеру 21, перфорированный свод которой является одновро 1енно подом муфеля. Поскольку слой обрабатываемого порошка располагается на пористой ленте-подложке и сетчатой конвейерной ленте, движущейся над отверстиями пер форации газоотводной камеры 21, такое конструктивное оформление создает весьма благоприятные условия для посто5Шно1Х) удаления из слоя обрабатываемого порошка тяжелых газообразных продуктов восстановления-обезуглероживания (С02, ), которые в силу более высокой плотности как бы проваливаются в отверстия перфорации ниж расположенной газоотводной камеры 21 освобождая место для более легких газов-восстановителей (.Hg и со) из движущегося над слоем газового потока В результате такого активного замшгения отработанного газа свежим внутри пор стационарного слоя интенсифишфуют ся процессы восстановления, обезуглероживания и другие процессы, основанны на взаимодействии порошка с газовой фазой, при этом достигается высокое качество конечного продукта наиболее экономичным путем. Лента-подложка, предварительно изготовленная путем прокатки в холодном состоянии порошка восстанавливающего металла или смеси этого порошка с его же окислами, ик-геет на входе в печь или (при наличии в исходном материале ленть1-подложки окислов) приобретает на выходе из печи химический состав, идентичный составу восстановленной на ее поверхности металлической так что при размоле этой губки совместно с припекшейся к ней лентой-подложкой не происходит загрязнения металлического порощка посторонними примесями. Таким образом, применение предложенной печи позволяет в 1,5-2 раза повысить производительность процесса восстановления и отжига порощков, улучшить качество продукции. Формула изобретения Конвейерная печь для восстановления и отжига порошков, включающая муфель, загрузочное, нагревательное и охлаждающее устройства, вводно-отводную газовую систек у и транспортирующее устройство, cocTosnuee из двигателя, привода и конвейерной ленты, отличающаяся тем, что, с целью улучшения качества продукции и увеличения производительности технологическогго процесса, транспортирующее устройство снабжено питателем со сменными кассетами и пористой лентой-подложкой, размещенной в кассетах, причал свободный конец ленты-подлож} расположен на конвейерной ленте, выполненной из металлической сетки, а вводно-отводная система снабжена газоотводной камерой с перфорированным сводом, установленной внутри нагревательного устройства, и системой регулируемого удаления и дожигания отработанного газа, соединенной с газоотводной камерой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 314989, кл. F 27 В 9/06, 1971. 2.Пекач В. Ф. и др. Конвейерная ечь для восстановительного отжига еталлических порошков. - Порошковая еталлургия 1976, №12, с.. 82-85.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| Проходная муфельная печь | 1984 |

|

SU1223000A1 |

| Проходная печь с контролируемой атмосферой | 1984 |

|

SU1257392A1 |

| Горизонтальная муфельная печь для восстановления железной губки | 1982 |

|

SU1057550A1 |

| Печь для восстановительного отжига металлического порошка | 1983 |

|

SU1119774A1 |

| Способ термообработки порошка железа и устройство для его осуществления | 1984 |

|

SU1222413A1 |

| Электропечь для нагрева | 1990 |

|

SU1797534A3 |

| Устройство для уплотнения муфельных конвейерных печей с нейтральной или восстановительной атмосферой | 1990 |

|

SU1786347A1 |

| Вертикальная проходная печь для получения железных порошков | 1975 |

|

SU536378A1 |

| Печь для отжига металлического порошка | 1982 |

|

SU1136885A1 |

Авторы

Даты

1980-07-23—Публикация

1978-07-31—Подача