37496

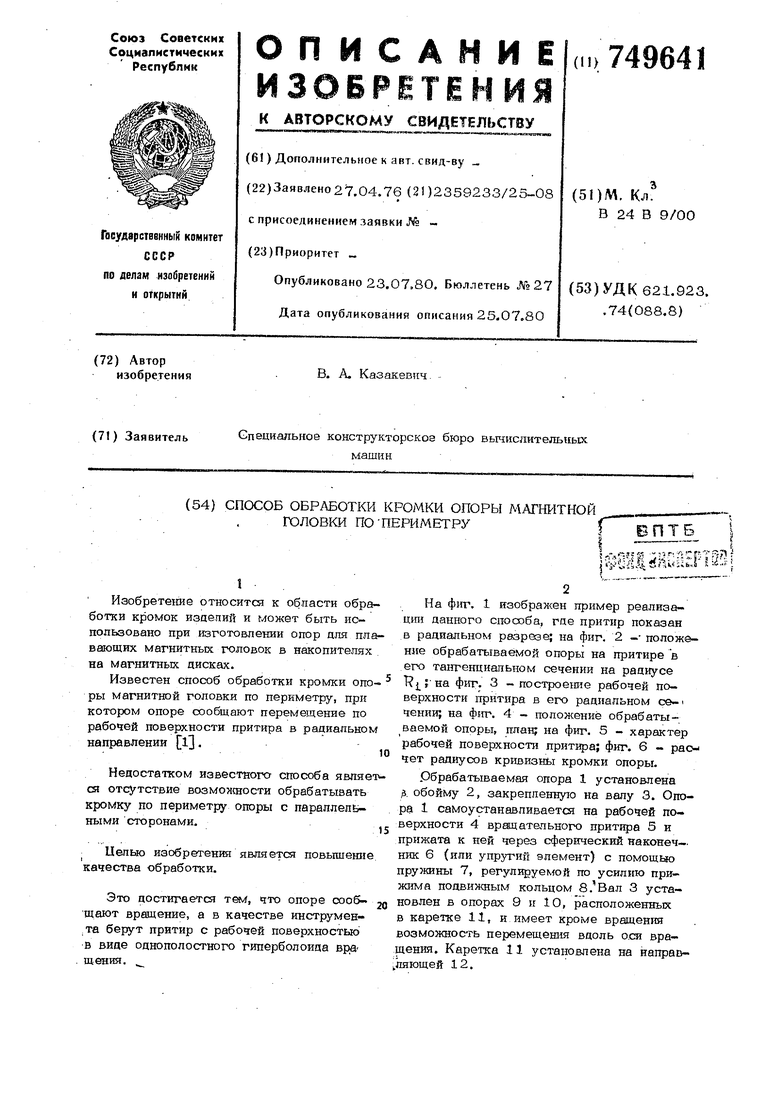

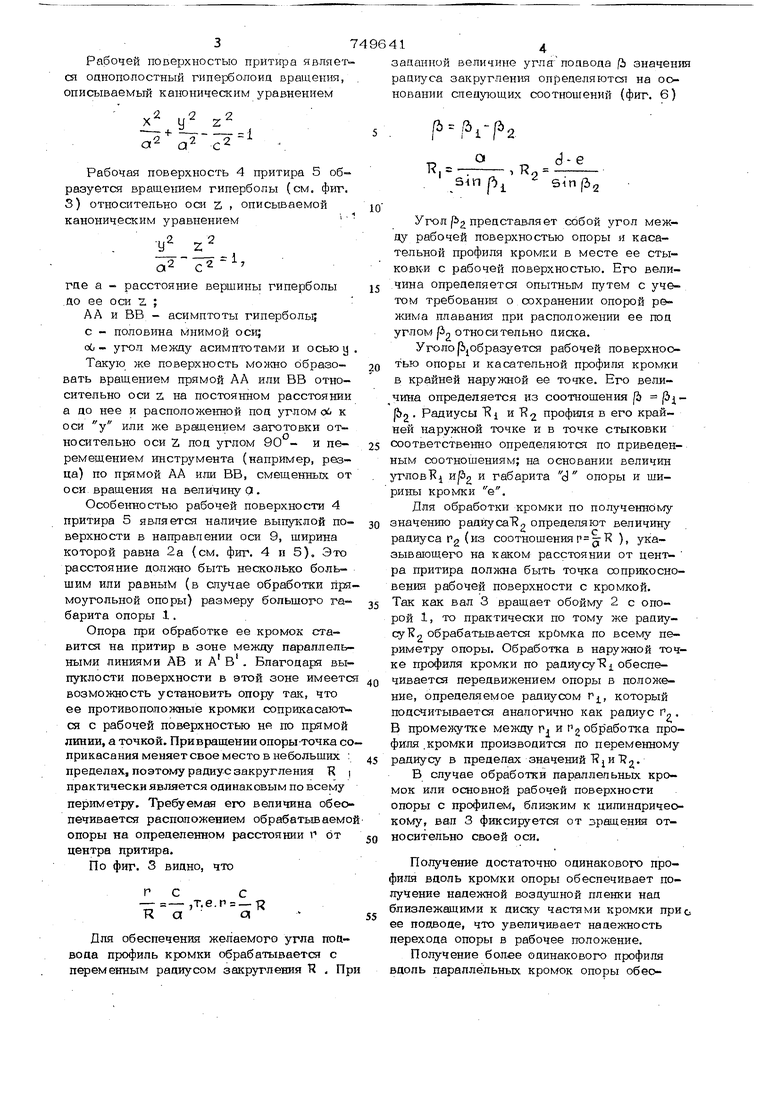

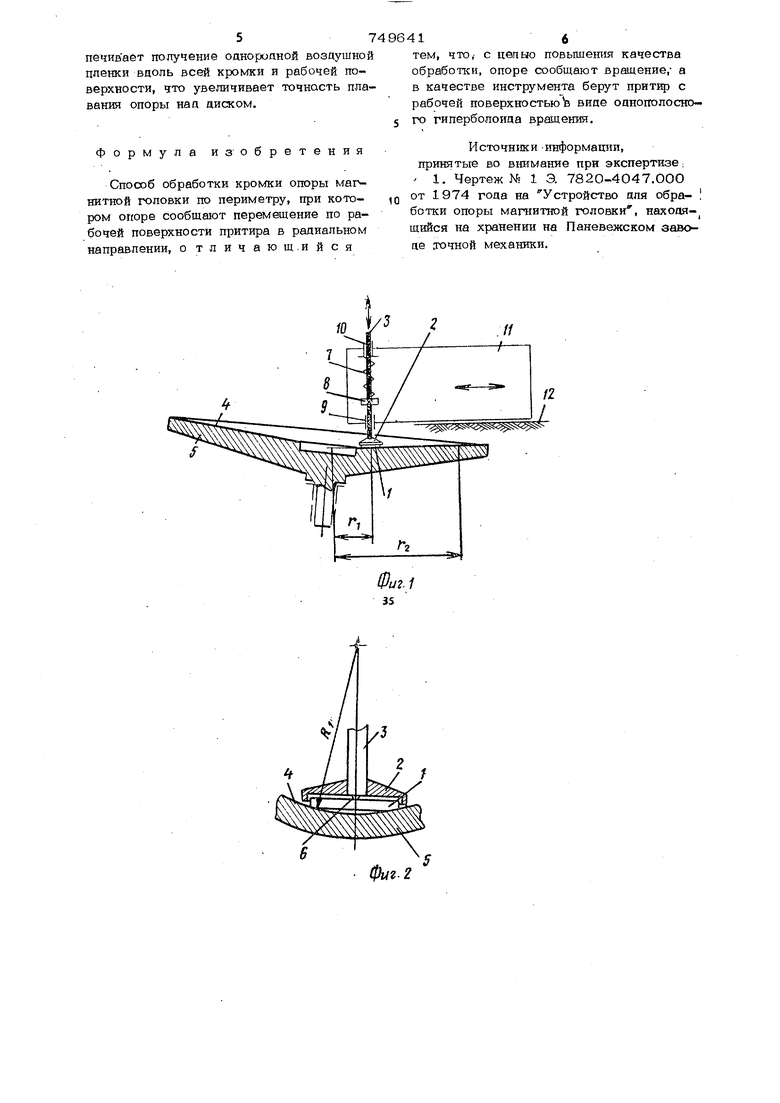

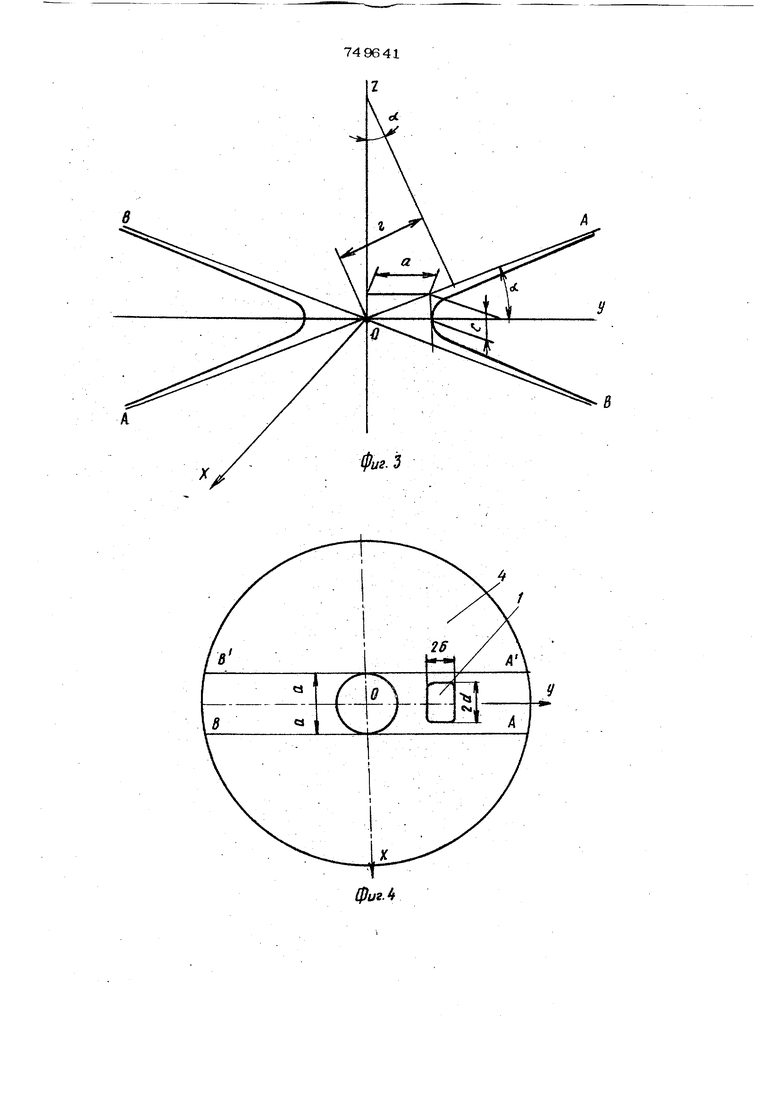

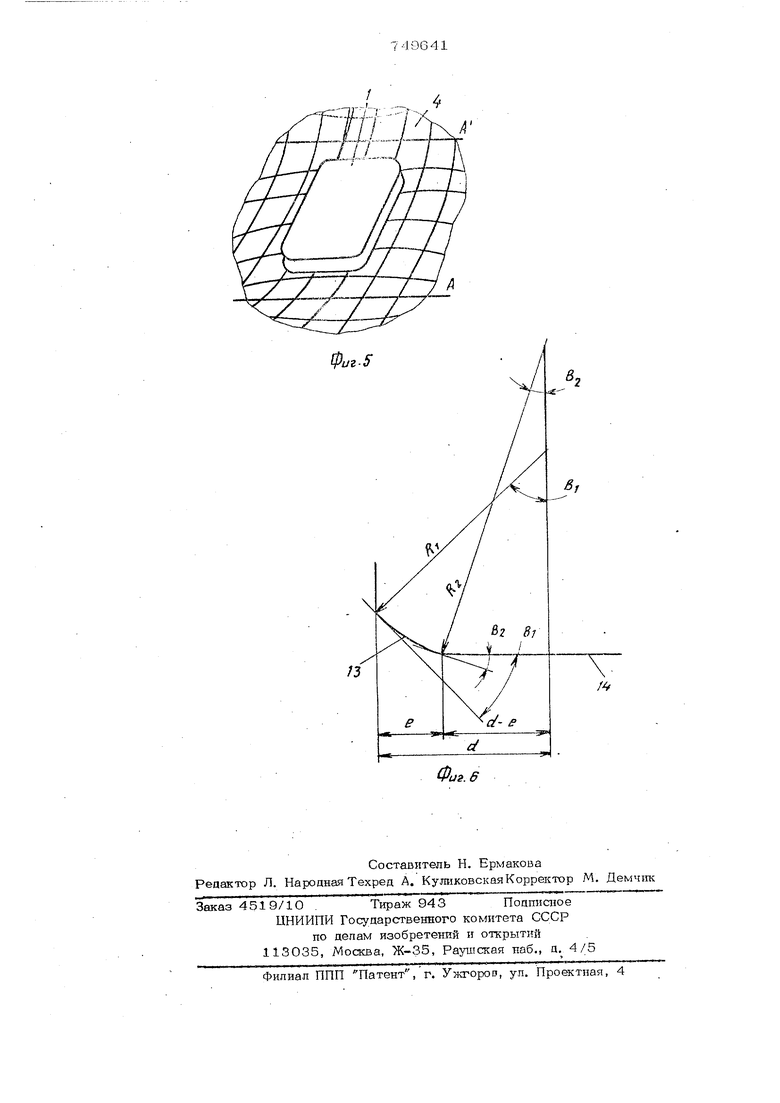

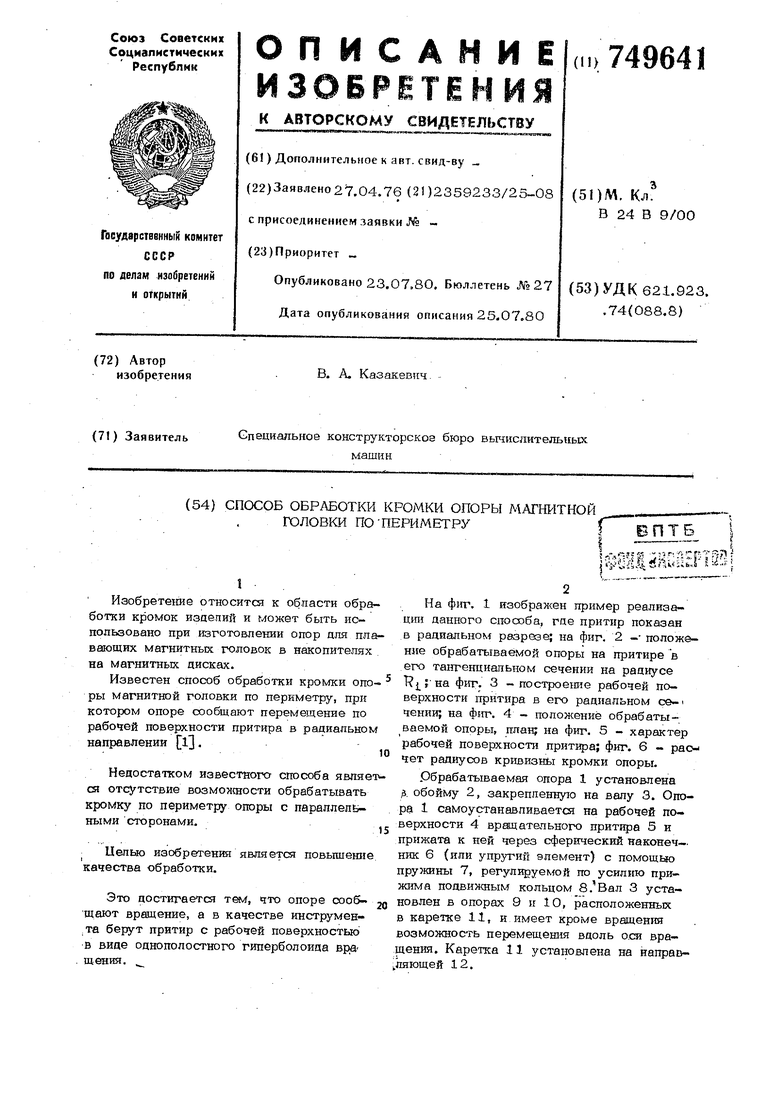

Рабочей поверхностью прит1фа является однопопостный гиперболоид вращения, . описываемый катюническим уравнением Рабочая поверхность 4 притира 5 образуется вращением гиперболы (см. фиг. S) относительно оси z , описываемой каноническим уравнением .2 7 а- с гае а - расстояние вершины гиперболы .до ее оси т, ; АА и ВВ - асимптоты гиперболы; с - половина Мпимой оси; оО - угол между асимптотами и осью у Такую же поверхность моидао образовать вращением прямой АА или ВВ относительно оси Z, на постоянном расстоянии а до нее и расположенной под углом о к оси у или же врацением заготовки относительно оси 2, под углом 90 - и перемещением инструмента (например, резца) по прямой А А или ВВ, смещенных от оси, вращения на вепичину Q . Особенностью рабочей поверхности 4 притира 5 является наличие выпуклой поверхности в направлении оси 9, ширина которой равна 2а (см. фиг. 4 и 5), Это расстояние должно быть несколько большим или равным (в случае обработки пря моугольной опоры) размеру большого габарита опоры 1. Опора при обработке ее кромок ставится на притир в зоне между параплелЕэными линиями АВ и А В . Благодаря выпуклости поверхности в этой зоне имеетс возможность установить опору так;, что ее противоположные кромки соприкасают ся с рабочей поверхностью не по прямой линии, а точкой., Привращении опоры-точка со прикасания меняетсвое место в небольших пределах, поэтому радиус закругления R практически является одинаковым по всему периметру. Требуемая его величина обес печивается распапожением обрабатываемо опоры на определенном расстоянии от центра притира. По фиг. 3 видно, что ПСС ,T.e.p R R а01 Для обеспечения желаемого угла подвода профиль кромки обрабатывается с переменным радиусом закругления R . Пр

414

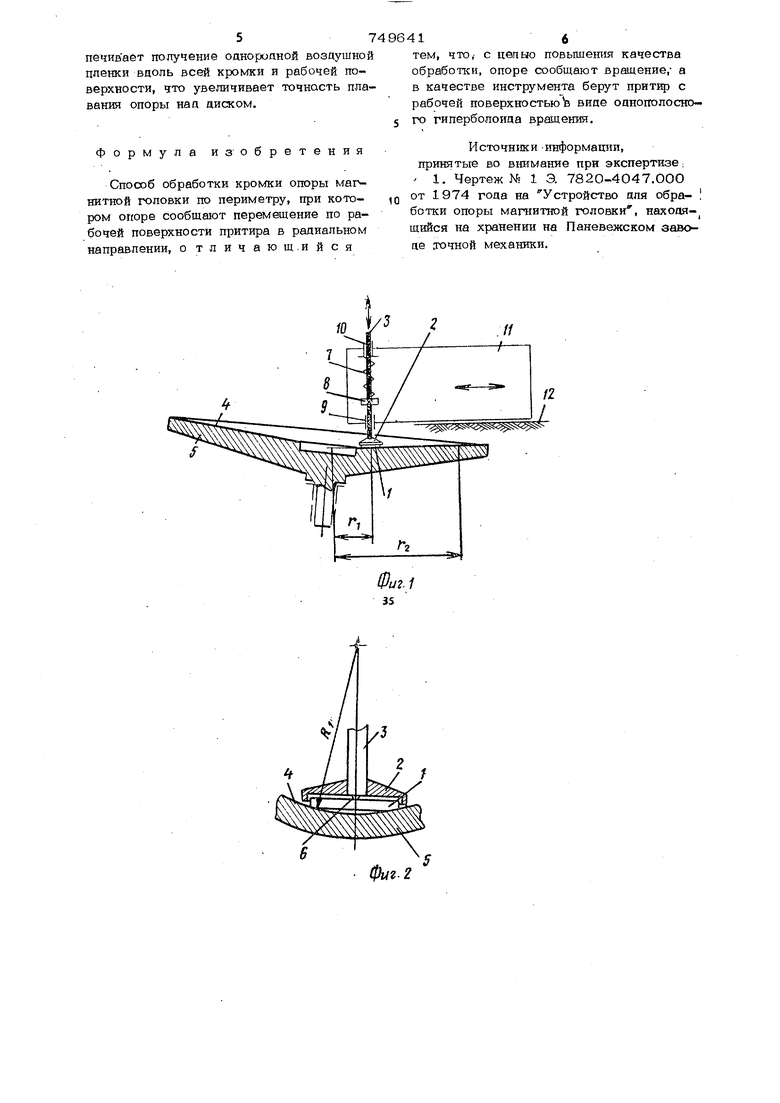

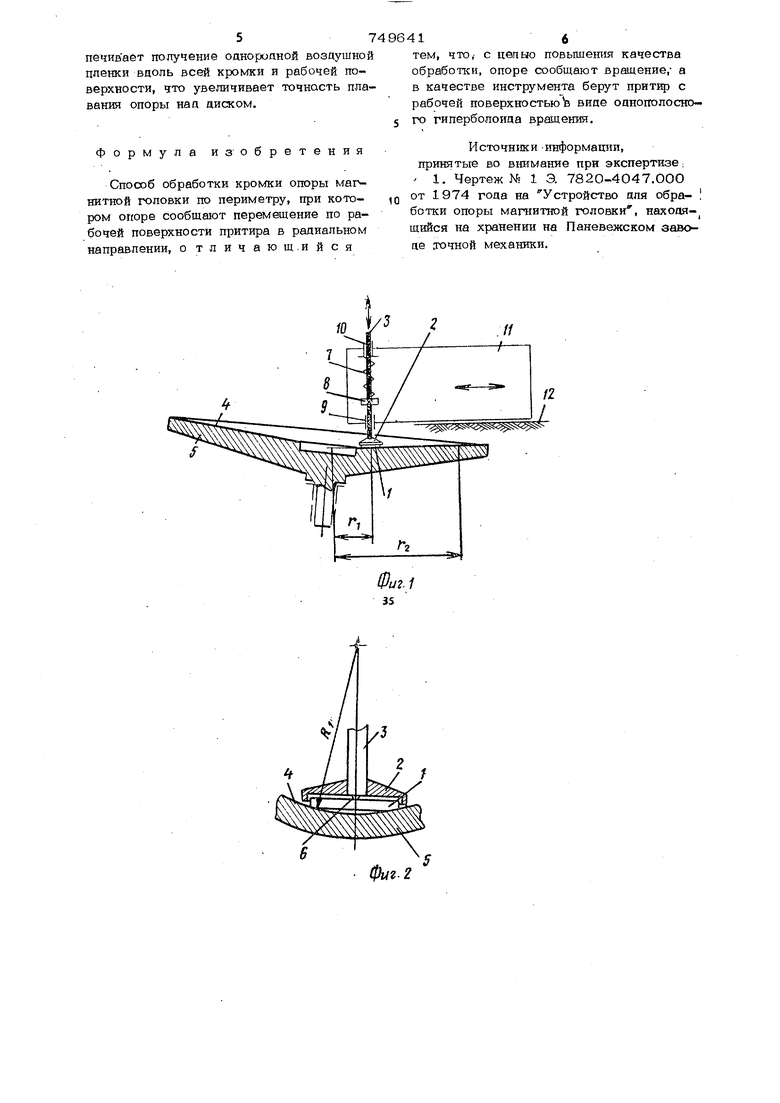

заданной величине угла подвода fi значен1ш радргуса закруглен1та определяются на основании следующих соотношений (фиг. 6) d-e sin iby Угол |Ь представляет собой угол между рабочей поверхностью опоры и касательной профиля кромки в месте ее стыковки с рабочей поверхностью. Его вели.чина определяется опытным путем с учетом требования о сохранении опорой режима плавания при расположении ее под углом 2 си тел ьно диска. Уголо|Ь образуется рабочей поверхностью опоры и касательной профиля кромки в крайней наружной ее точке. Его величина определяется из соотношения 5 Pifj 2 Радиусы Т i и Т 2 профиля в его крайней наружной точке и в точке стыковки соответственно определяются по приведенным соотношениям; на основании величин углов ир и габарита d опоры и ширины кромки е. Для обработки кромки по полученному значению радйусаТ 2 определяют величину радиуса Pg (из соотношенияр К ), указывающего на каком расстоянии от центра притира должна быть точка соприкосновения рабочей поверхности с кромкой. Так как вал 3 вращает обойму 2 с опорой 1, то практически по тому же радиусу 2 обрабатьшается кромка по всему периметру опоры. Обработка в наружной точке профиля кромки по радиусу Т i обеспечивается передвижением опоры в положение, определяемое радиусом г, который подсчитывается аналогично как радиус Гр . В промежутке между р и Пдобработка профиля .кромки производится по переменному радиусу в пределах значений Т J и Т 2. В случае обработки параллепьных кромок или основной рабочей поверхности опоры с профилем, близким к цилиндрическому, вал 3 фиксируется от зращения относительно своей оси. Получение достаточно одинакового профиля вдоль кромки опоры обеспечивает получение надежной воздушной пленки над близлежащими к диску частями кромки при о ее подводе, что увеличивает надежность перехода опоры в рабочее положение. Получение более одинакового профиля вдоль параллельных: кромок опоры обеспечивает получение однородной воздушной пленки вдоль всей кромки и рабочей поверхности, что увеличивает точность плавания опоры над диском.

формула изобретения

Способ обработки кромки опоры магнитной головки по периметру, при котором опоре сообщают перемещение по рабочей поверхности притира в радиальном направлении, о тличающ.ийся

тем, что,- с цепыо повышения качества обработки, опоре сообщают вращение,- а в качестве инструмента берут притир с рабочей поверхностью Ъ виде однополосного гиперболоида вращения.

Источники -ггаформацип, принятые во внимание при экспертизе. 1. Чертеж f 1 Э. 7820-4047.000 от 1974 года на Устройство для обработки опоры магнитной головки, находящийся на хранении на Паневежском заводе точной механики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Пуансон для обработки кромок круглых отверстий | 1986 |

|

SU1412844A1 |

| Способ обработки вкладышей подшипников скольжения | 1986 |

|

SU1400797A2 |

| Зеркальная антенна | 1981 |

|

SU1095281A1 |

| РОТАЦИОННЫЙ МЕЛИОРАТИВНЫЙ РЫХЛИТЕЛЬ | 2015 |

|

RU2608067C1 |

| Способ шлифования профиля зубьев сборных острозаточенных червячных зуборезных фрез | 1985 |

|

SU1305008A1 |

| Инструмент для чистовой обработки зубчатых колес | 1981 |

|

SU971598A1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ЭДУАРДА СОЛОВЬЁВА | 2014 |

|

RU2547156C1 |

| Способ подготовки проводов кабеля к распайке в контакты круглого разъема | 1986 |

|

SU1376163A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСОВ ПРОФИЛЬНЫМИ ФРЕЗАМИ, ОСНАЩЕННЫМИ СМЕННЫМИ МНОГОГРАННЫМИ ПЛАСТИНАМИ, И ФРЕЗЫ ДЛЯ ПРОФИЛЬНОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2291929C2 |

фиг. 3

фигЛ

.

в,.

В,

Фи,.6

Авторы

Даты

1980-07-23—Публикация

1976-04-27—Подача