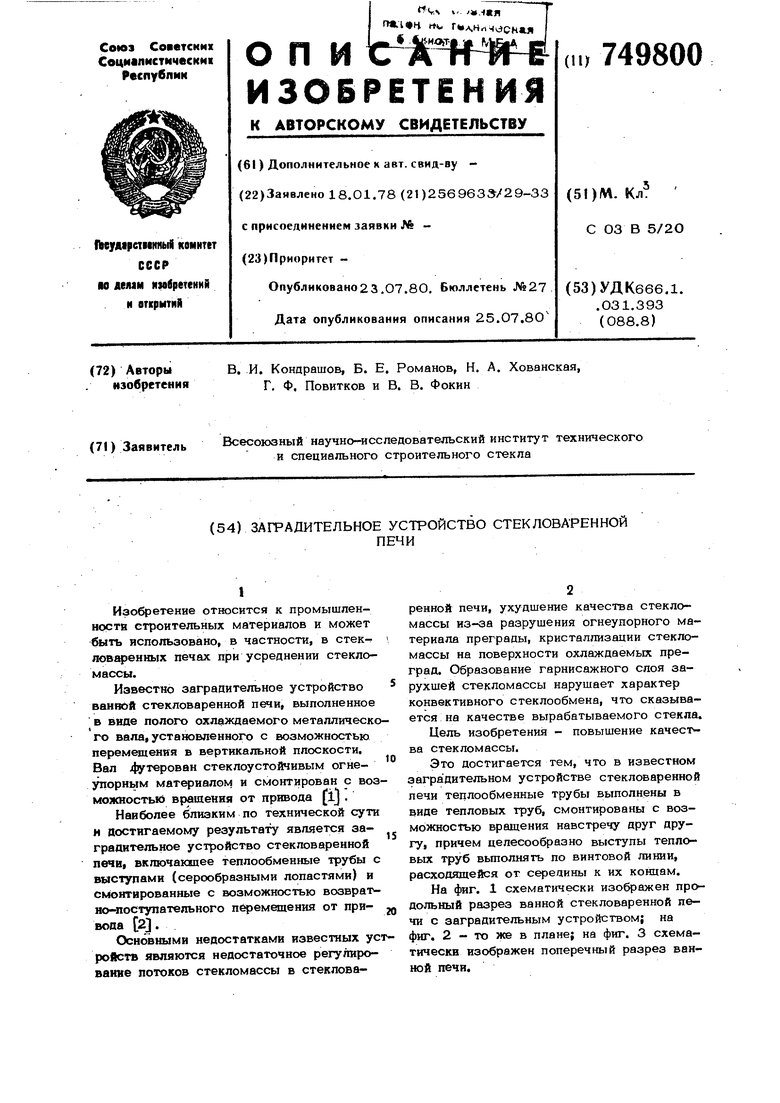

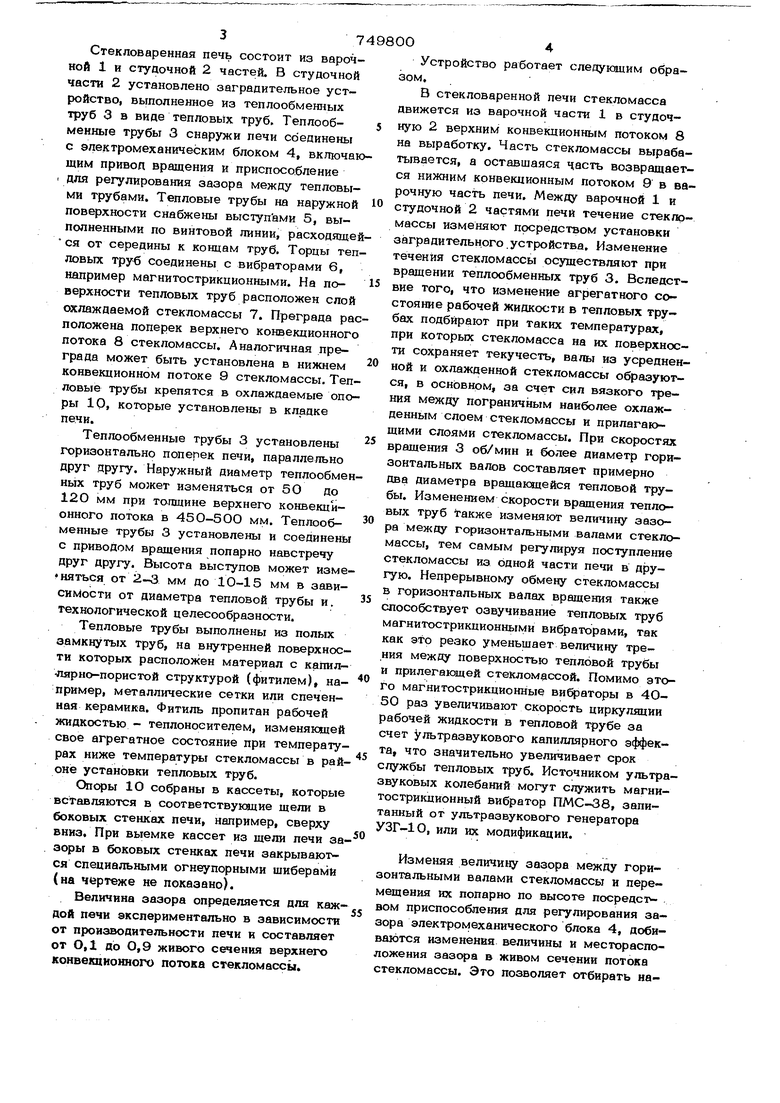

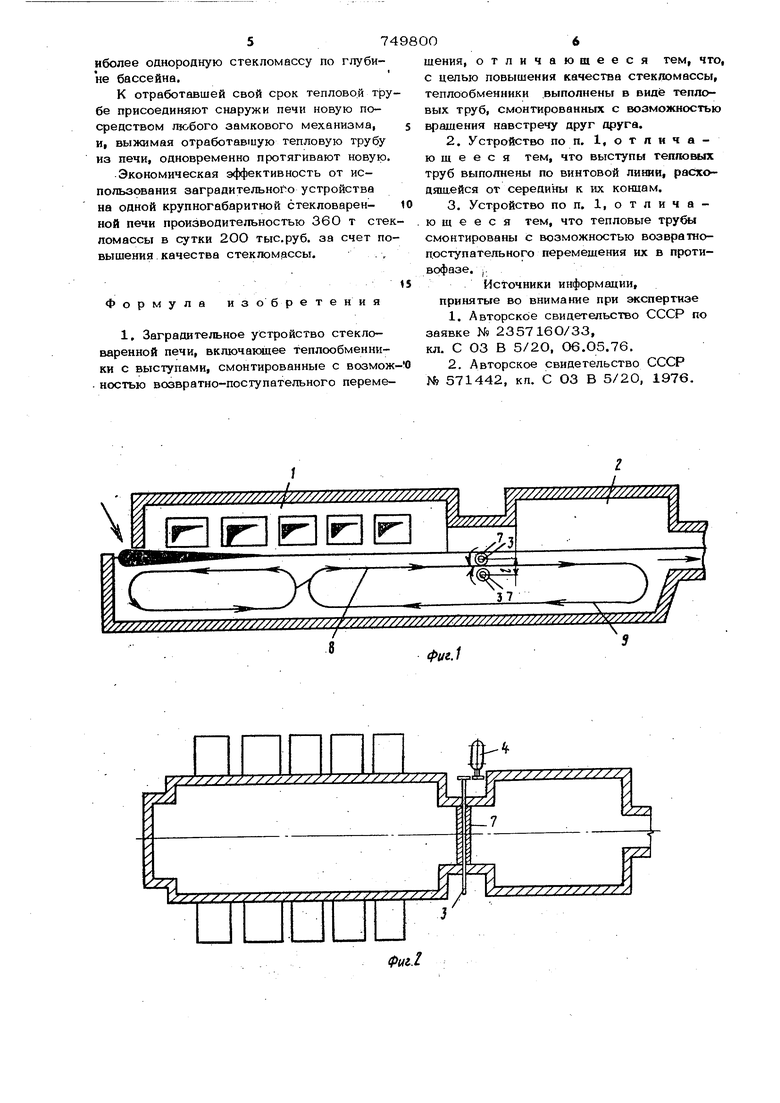

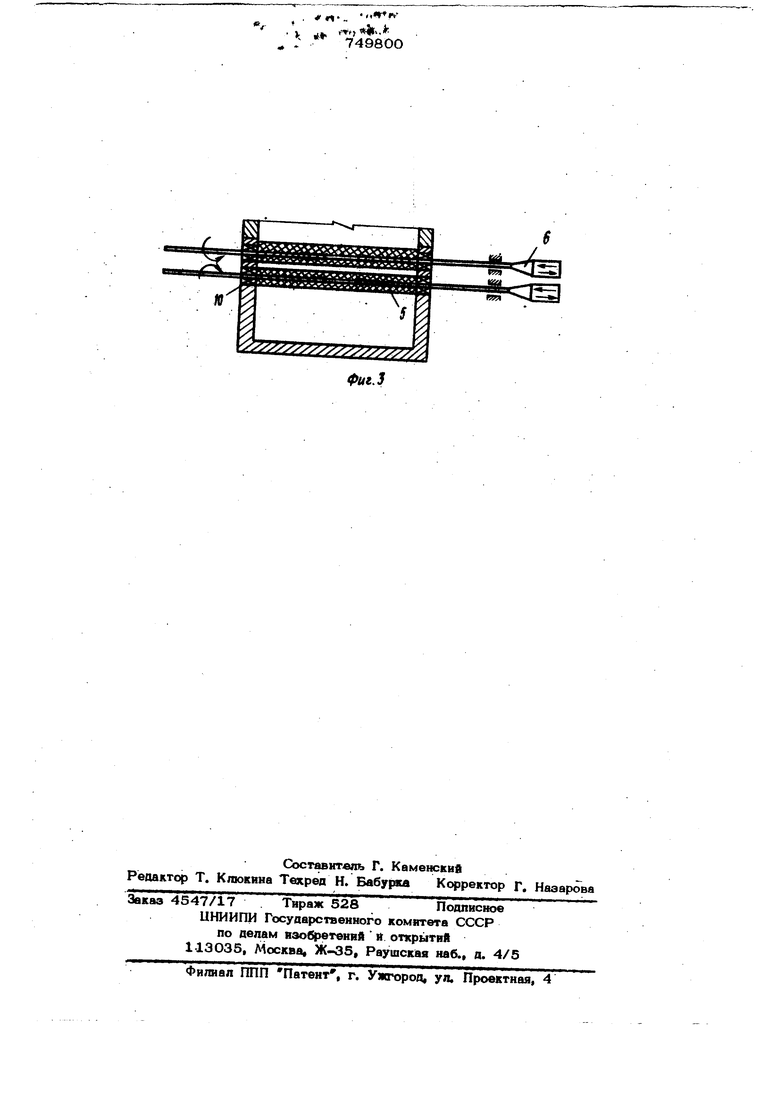

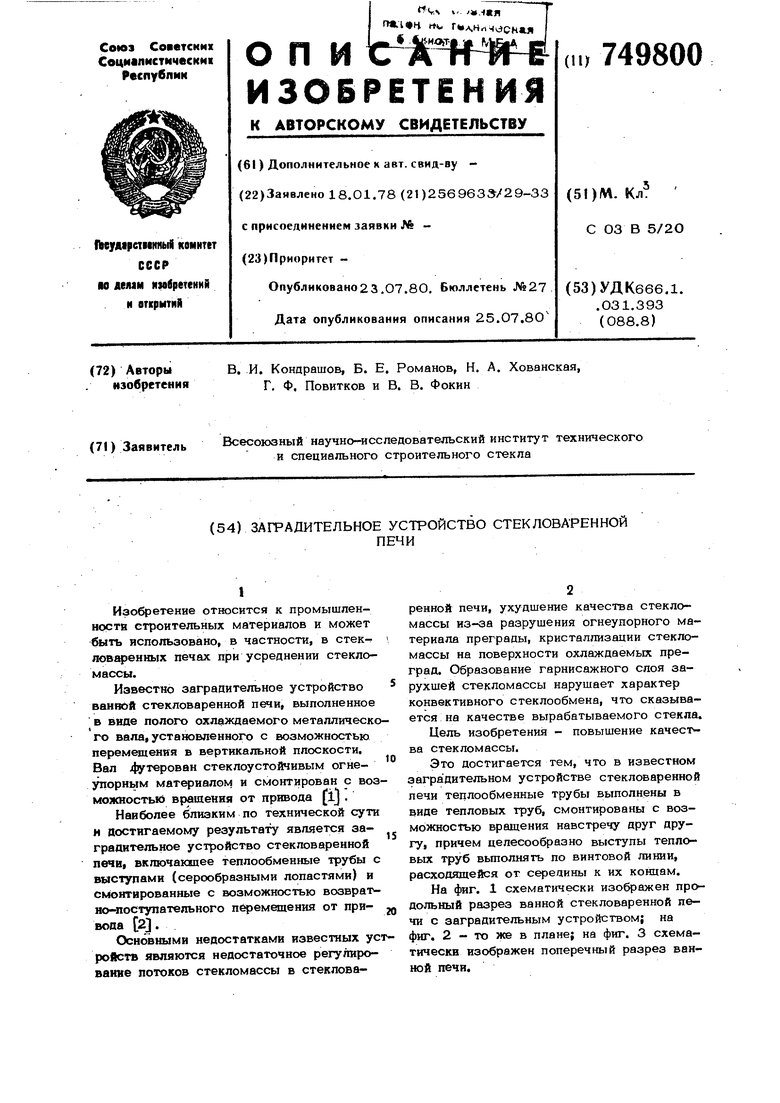

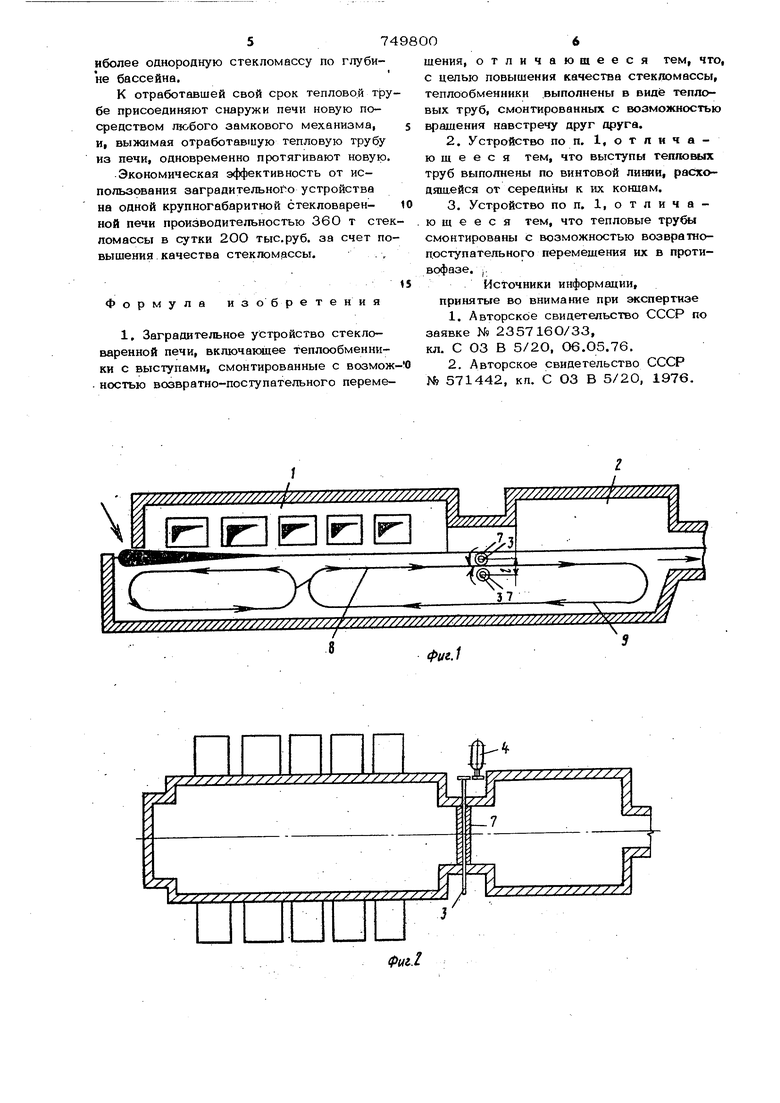

Изобретение относится к промышленнрстя строительных материалов и может быть использовано, в частности, в стек доваренных печах при усреднении стекломассы. Известно заградительное устройство ванной стекловаренной печи, выполненное в Вице полого охлаждаемого металлическо го вала, установленного с возможностью перемещения в вертикальной плоскости, Вал 4утерован стеклоустойчивым огнеупорным материалом и смонтирован с воз можностью вращения от привода ij . Наиболее близким по технической сути и достигаемому результату является заградительное устройство стекловаренной печи, включающее теплообменные трубы с выступами (серообразными лопастями) и смонтированные с возможностью возвратно-поступательного п емещения от привода 2 . Основными недостатками известных ус ройств являются недостаточное регупированве потоков стекломассы в стекловаренной печи, ухудшение качества стекломассы из-за разрушения огнеупорного материала преграды, кристаллизации стекломассы на поверхности охлаждаемых преград. Образование гарнисажного слоя зарухшей стекломассы нарушает характер конвективного стеклообмена, что сказывается на качестве вырабатываемого стекла. Цель изобретения - повышение качества стекломассы. Это достигается тем, что в известном заградительном устройстве стекловаренной печи теплообменные трубы выполнены в виде тепловых труб, смонтированы с возможностью вращения навстречу друг другу, причем целесообразно выступы тепловых труб вьшолнять по винтовой линии, расходящейся от середины к их концам. На фиг. 1 схематически изображен продольный разрез ванной стекловаренной печи с заградительным устройством; на фиг. 2 - то же в плане; на фиг. 3 схематически изображен поперечный разрез ванной печи. Стекловаренная печь состоит из варочной 1 и студочной 2 частей. В студочной части 2 установлено заградительное устройство, выполненное из теплообменных труб 3 в виде тепловых труб. Теплообменные трубы 3 снаружи печи соединены с электромеханическим блоком 4, включаю щим привод вращения и приспособление I для регулирования зазора между тепловыми трубами. Тепловые трубы на наружной поверхности снабжены выступами 5, выполненными по винтовой линии, расходящей ся от середины к концам труб. Торцы тепловых труб соединены с вибраторами 6, например магнитострикционными. На поверхности тепловых труб расположен слой охлаждаемой стекломассы 7. Преграда рас положена поперек верхнего конвекционного потока 8 стекломассы. Аналогичная преграда может быть установлена в нижнем конвекционном потоке 9 стекломассы. Тепловые трубы крепятся в охлаждаемые опоры Ю, которые установлены в кладке печи. Теплообменные трубы 3 установлены горизонтально поперек печи, параллельно друг другу. Наружный диаметр теплообмен ных труб может изменяться от 50 до 12О мм при толщине верхнего конвекционного потока в 45О-50О мм, Теплообменные трубы 3 установлены и соединены с приводом вращения попарно навстречу друг другу. Высота выступов может изменяться от 2-3 мм до 1О-15 мм в зависимости от диаметра тепловой трубы и. технологической целесообразности. Тепловые трубы выполнены из полых замкнутых труб, на внутренней поверхности которых расположен материал с капиллпярно-пористой структурой (фитилем), например, металлические сетки или спеченная керамика. Фитиль пропитан рабочей жидкостью - теплоносителем, изменяющей свое агрегатное состояние при температурах ниже температуры стекломассы в рай оне установки тепловых труб. Опоры 1О собраны в кассеты, которые вставляются в соответствующие щели в боковых стенках печи, например, сверху вниз. При выемке кассет из щели печи за зоры в боковых стенках печи закрываются специальными огнеупорными шиберами (на Чертеже не показано). Величина зазора определяется для каж дой печи экспериментально в зависимости от производительности печи и составтюет от О,1 до 0,9 живого сечения верхнего конвекпионного потока стекломассы. Устройство работает следующим образом. В стекловаренной печи стекломасса движется из варочной части 1 в студочную 2 верхним конвекционным потоком 8 на выработку. Часть стекломассы вырабатывается, а оставшаяся часть возвращается нижним конвекционным потоком 9 в варочную часть печи. Между варочной 1 и студочной 2 частями печи течение стекломассы изменяют посредством установки заградительного.устройства. Изменение течения стекломассы осуществляют при вращении теплообменных труб 3. Вследствие того, что изменение агрегатного состояние рабочей жидкости в тепловых трубах подбирают при таких температурах, при которых стекломасса на их поверхности сохраняет текучесть, валы из усредненной и охлажденной стекломассы образуются, в основном, за счет сил вязкого трения между пограничным наиболее охлажденным слоем стекломассы и прилагающими слоями стекломассы. При скоростях вращения 3 об/мин и более диаметр горизонтальных валов составляет примерно два диаметра вращающейся тепловой трубы. Изменением скорости вращения тепловых труб также изменяют величину зазора между горизонтальными валами стекломассы, тем самым регулируя поступление стекломассы из одной части печи в другую. Непрерывному обмену стекломассы в горизонтальных валах вращения также способствует озвучивание тепловых труб магнитострикционными вибраторами, так как это резко уменьшает величину трения между поверхностью тепловой трубы и прилегающей стекломассой. Помимо этого магнитострикционные вибраторы в 4050 раз увеличивают скорость циркуляции рабочей жидкости в тепловой трубе за счет ультразвукового капиллярного эффекта, что значительно увеличивает срок службы тепловых труб. Источником ультразвуковых колебаний могут служить магнитострикционный вибратор ПМС-38, запитанный от ультразвукового генератора УЗГ-1О, или их модификации. Изменяя величину зазора между горизонтальными валами стекломассы и перемещения их попарно по высоте посредством приспособления для регулирования зазора элeктpo fexaничecкoгo блока 4, добиваются изменения величины и месторасположения зазора в живом сечении потока стекломассы. Это позволяет отбирать на57иболее однородную стекломассу по глубине бассейна. К отработавшей свой срок тепловой тру бе присоединяют снаружи печи новую посредством любого замкового механизма, И| выжимая отработавшую тепловую трубу из печи, одновременно протягивают новую. Экономическая эффективность от использования заградительного устройства на одной крупногабаритной стекловаренной печи производительностью 360 т сте ломассы в сутки 20О тыс.руб. за счет по вышения качества стекломассы.. , Формула изобретения 1, Заградительное устройство стекловаренной печи, включающее теплообменники с выступами, смонтированные с возмож ностью возвратно-поступательного переме0шения, отличающееся тем, что, с целью повышения качества стекломассы, теплообменники выполнены в виде тепловых труб, смонтированных с возможностью вращения навстречу друг друга. 2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что выступы тепловых труб выполнены по винтовой линии, расходящейся от середины к их концам, 3.Устройство поп, 1,отличающее с я тем, что тепловые трубы смонтированы с возможностью возвратнопоступательного перемещения их в проти- вофазе, |. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР по заявке Jsfc 235716О/33, кл. С 03 В 5/2О, О6,О5,76. 2.Авторское свидетельство СССР № 571442, кп. С ОЗ В 5/20, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1976 |

|

SU643438A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1239104A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Заградительное устройство ванной стекловаренной печи | 1976 |

|

SU595259A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1975 |

|

SU649662A1 |

| Способ регулирования конвективных потоков стекломассы в стекловаренной печи | 1988 |

|

SU1604755A1 |

У////////////////////А /////////////////////////,

V7jj 7/j //7////y//77////7/77/7////77f7///7////7///7///////// //7//////7//77/7yj

) iti.

ii

,HlV 749800

Авторы

Даты

1980-07-23—Публикация

1978-01-18—Подача