(54) УСТРОЙСТВО ДЛЯ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моллирования стеклоизделий | 1980 |

|

SU874679A1 |

| Устройство для моллирования стеклоизделий | 1978 |

|

SU791663A1 |

| Устройство для моделирования стеклоизделий | 1975 |

|

SU551266A1 |

| Устройство для моллирования стеклоизделий | 1978 |

|

SU749802A1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| Устройство регулирования моллирования стеклоизделий | 1980 |

|

SU948904A1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487088C1 |

| Установка моллирования стеклянных полусфер | 2016 |

|

RU2636607C1 |

| Установка для моллирования стеклоизделий на расплаве | 1975 |

|

SU740719A1 |

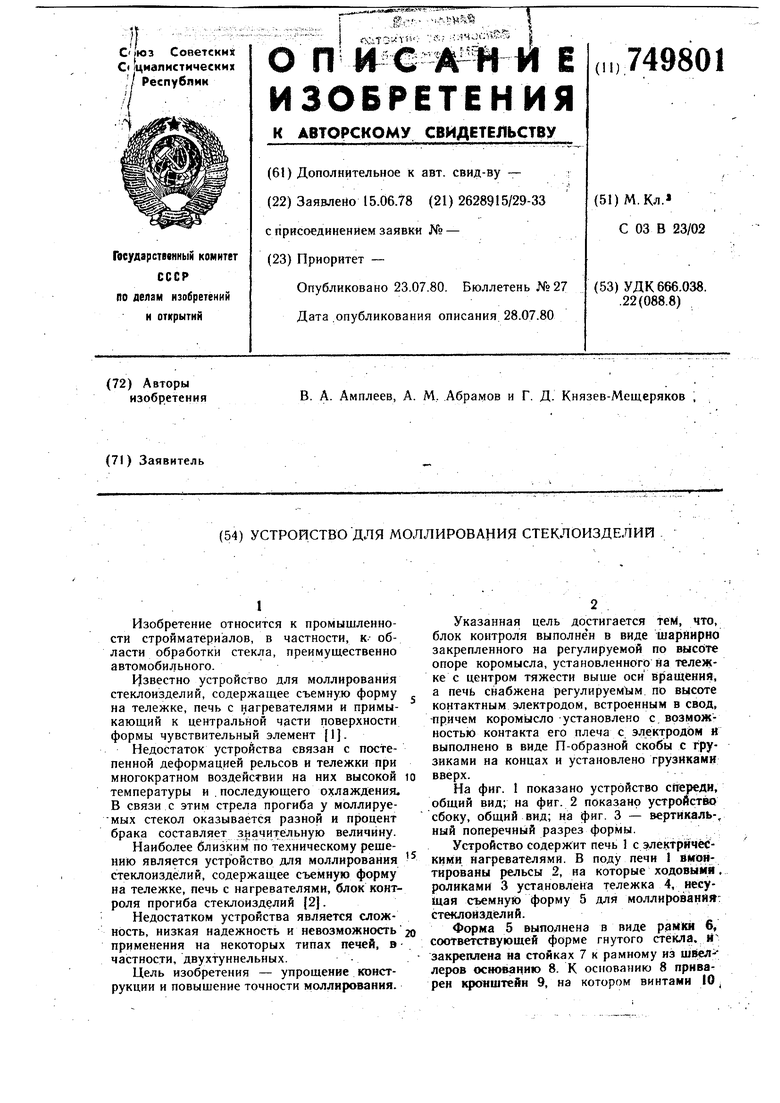

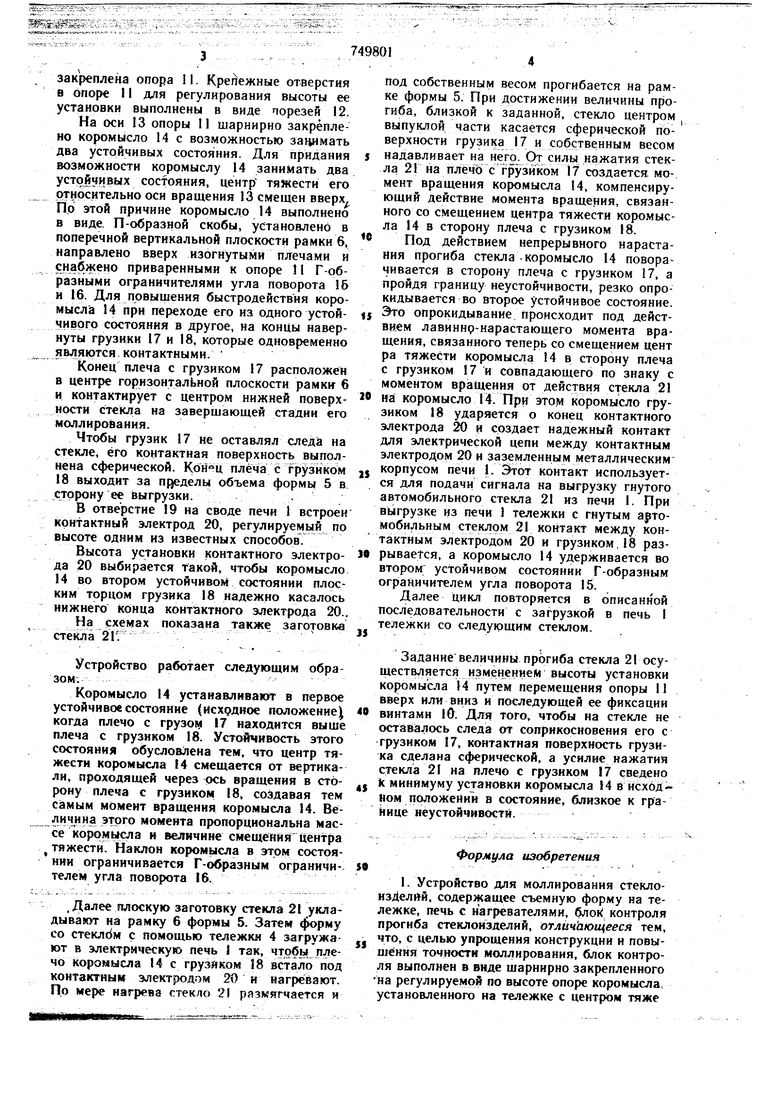

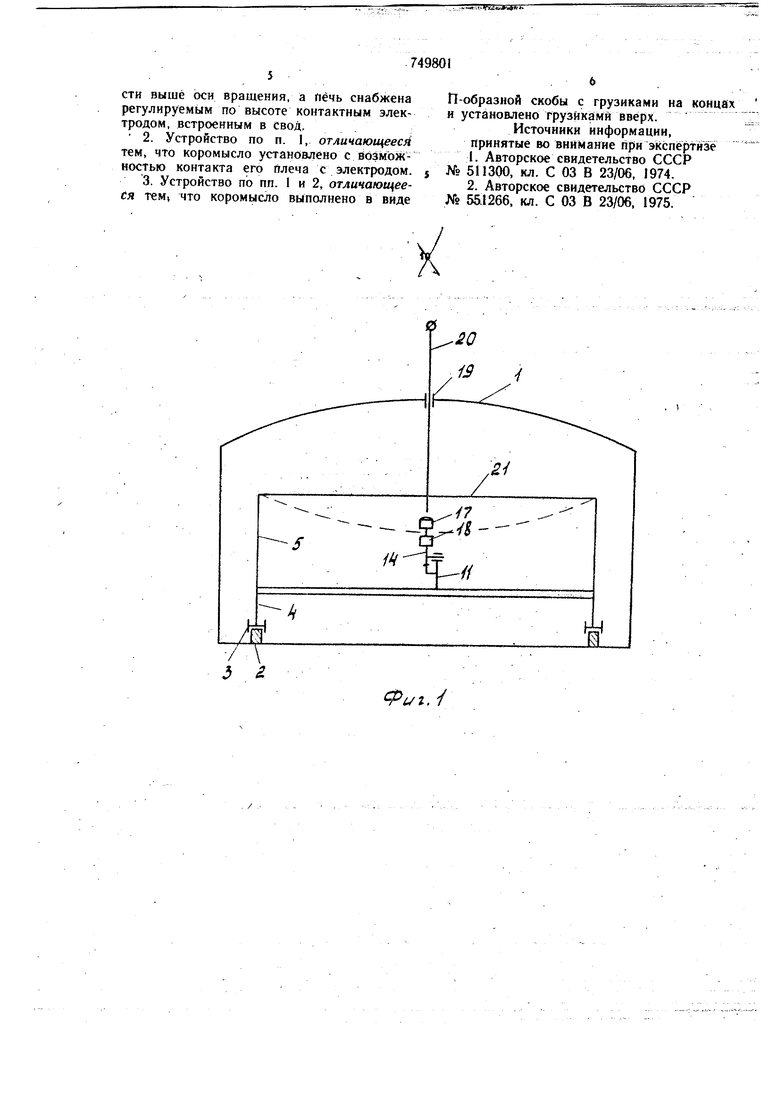

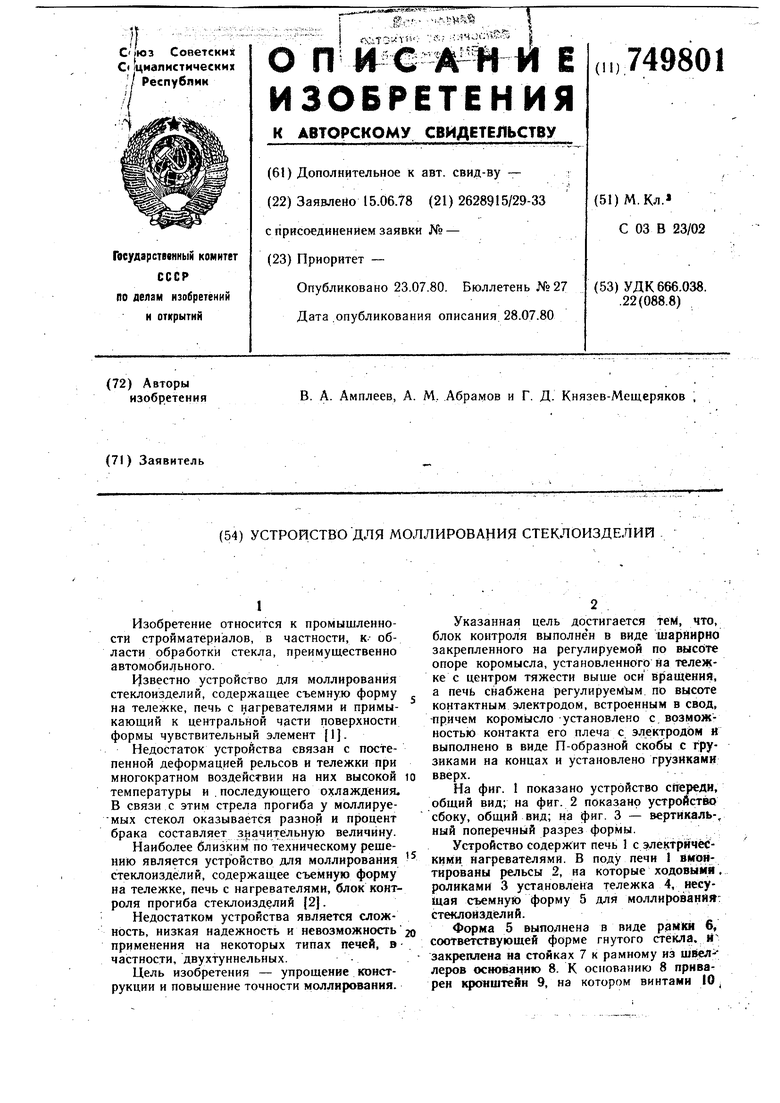

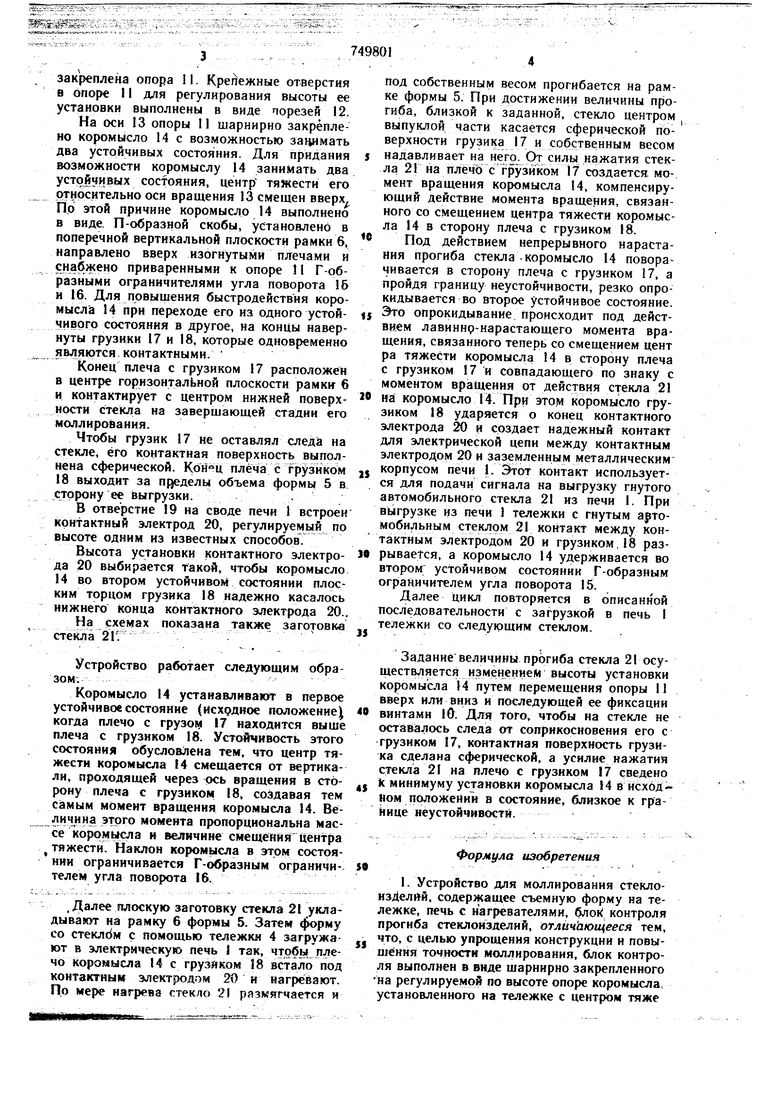

Изобретение относится к промышленности стройматериалов, в частности, к- области обработки стекла, преимущественно автомобильного. 1 звестно устройство для моллирования стеклоизделий, содержащее съемную форму на тележке, печь с нагревателями и примыкающий к центральной части поверхности формы чувствительный элемент |1). Недостаток устройства связан с постепенной деформацией рельсов и тележки при многократном воздейс -вии на них высокой температуры и , последующего охлаждения, В связи с этим стрела прогиба у моллируе мых стекол оказывается разной и процент брака составляет значительную величину. Наиболее близким по техническому решению является устройство для моллирования стеклоизделий, содержащее съемную форму на тележке, печь с нагревателями, блок контроля прогиба стеклоизделий (2). Недостатком устройства является сложность, низкая надежность и невозможность применения на некоторых типах печей, в частности, двухтуннельных.Цель изобретения - упрощение конструкции и повышение точности моллировання. Указанная цель достигается тем, что, блок контроля выполнен в виде шарнирно закрепленного на регулируемой по высоте опоре коромысла, установленного на тележке с центром тяжести выше оси враидення, а печь сйабжена регулируемЪ1м по высоте контактным электродом, встроенным в свод, -причем коромысло установлено с, возможностыо контакта его плеча с эл ектродом н выполнено в виде П-образной скобы с грузиками на концах и установлено грузиками вверх. На фиг. 1 показано устройство сйереди, общий вид; на фиг. 2 показано устройство сбоку, общий вид; на фиг. 3 - вертикальный поперечный разрез формы. Устройство содержит печь 1 с электрическими нагревателями. В поду печи I вмонтированы рельсы 2, на которые ходовыми, роликами 3 установлена тележка 4, несущая съемную форму 5 для моллирования: стеклонзделий. Форма 5 выполнена в виде рэмки 6, соответствующей форме гнутого стёкла. И закреплена на стойках 7 к рамному из швеллеров основанию 8. К основанию 8 приварен кронштейн 9, на котором винтами 10

закреплена опора II. Крепежные отверстия в опоре 11 для регулирования высоты ее установки выполнены в виде порезей 12.

На осн 13 опоры 11 шарнирно закреплено коромысло 14 с возможностью занимать два устойчивых состояния. Для придания возможности коромыслу 14 занимать два устойчивых состояния, центр тяжести его ртурсительно оси вращения 13 смещен вверх Tip этой причине коромысло 14 выполнено в виде. П-образной скобы, установленр в поперечной вертикальной плоскости рамки 6, направлено вверх изогнутыми пл ечами и снабжено приваренными к опоре П Г-образными ограничителямн угла поворота 16 и 16, Для првыщення быстродействия коромысл;а 14 при переходе его из одного у стойчивргр состояния в другое, на коицы навернуты грузики 17 и 18, которые одновременно являются, контактными.

Конец плеча с грузиком 17 расположен в центре горизонтальной плоскости рамкк 6 И контактирует с центром нижней поверхнрсти стекла на завершающей стадии его моллироваиия.

Чтобы грузик 17 не оставлял следа на стекле, его контактная поверхность выполнена сферической. Кбн°Ц плеча с Чгрузиком 18 выходит за пределы объема формы 5 в (гтррону е выгрузки..

В отверстие 19 на своде печи 1 встроен кpнtaктный электрод 20, регулируемый по высоте одним из известных способов.

Высота установки контактного электрода 20 выбирается такой, чтобы коромысло 14 во втором устойчивом состоянии плоским тррцом грузика 18 надежно касалось нижнего КРнца контактного электрода 20.

На схемах показана также заготовка стеКла 2If

Устройство работает следующим образом.

Коромысло 14 устанавливают в первое устойчивое состояние (исхрдвое положение когда плечо с грузом 17 находится выше плеча с грузиком 18. Устойчивость этого состояния обусловлеиа тем, что центр тяжести коромысла 14 смещается от вертикали, проходящей через рсь вращения в сторону плеча с грузиком 8, создавая тем С1амым момент вращеиия коромысла 14. BefflH4jHHa этрго момента пропорциональна массе коррмысл а и величине смещения центра тяжести. Наклон коромысла в этом состоянии ограничивается Г-образным ограничителем угла поворота 16.

, Далее плоскую заготовку стекла 21 укладывают на рамку 6 формы 5. Затем форму со стеклЬм с помощью тележки 4 загружают в электрическую печь I так, чтобы плечР коромысла 14 с грузиком 8 встало под контактным электродом 20 и нагревают. По мере нагрева стекло 21 размягчается и

под собственным весом прогибается на рамке формы 5. При достижении величины прогиба, близкой к заданной, стекло центром выпуклой части касается сферической пР верхности грузика 17 и собственным весом

надавливает на него. От нажатия стекла 2 Г на плёчб с грузиком 17 создается, момент вращения коромысла 14, компенсируК)щий действие момента вращения, связанного со смещением центра тяжести коромысла 14 в сторону плеча с грузиком 18.

Под действием непрерывного нарастания прогиба стекла-коромысло 14 поворачивается в сторону плеча с грузиком 17, а пройдя границу неустойчивости, резко опрокидывается во второе устойчивое состояние.

5 Это опрокидывание происходит под действуем лавиннр-нарастающего момента вращения, связанного теперь со смещением цент ра тяжести коромысла 14 в сторону плеча С грузиком 7 и совпадающего по знаку с моментом вращення от действия стекла 21

O на коромысло 14. При этом коромысло грузиком 18 ударяется о конец контактного электрода 20 и создает надежный контакт для электрической цепи между контактным электродом 20 и заземленным металлическим

J корпусом печи 1. Этот контакт используется для подачи сигнала на выгрузку гнутого автомобильного стекла 21 из печи I. При выгрузке из печи 1 тележки с гнутым а томобильным стеклрм 21 контакт между контактным электродом 20 и грузиком, 18 раз9 рываеТся, а коромысло 14 удерживается во втором устойчивом состоянии Г-образным ограничителем угла поворота 15.

Далее цикл повторяется в описанной последовательности с загрузкой в печь I тележки со следук)щим стеклом.

Заданне величины прогиба стекла 21 осуществляется изменением высоты установки коромысла 14 путем перемещения опоры 11 вверх НЛП вниз н последующей ее фиксации

в винтами 1&. Для того, чтобы на стекле не оставалось следа от соприкосновения его с грузиком 7, контактная поверхность грузика сделана сферической, а усилие нажатия стекла 21 на плечо с грузиком 17 сведено

j k минимуму установки коромысла 14 в исходНом положении в состояние, близкое к грайице неустойчивости.

Формула изобретения

сти выше оси вращения, а Печь снабжена регулируемым по высоте контактным электродом, встроенным в своД,

П-образной скобы с грузиками на концах и установлено трузнкйми вверх.

Источники информации, принятые во внимание при экспертизе

UZ. i

Авторы

Даты

1980-07-23—Публикация

1978-06-15—Подача