(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU814976A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| Огнеупорная масса | 1982 |

|

SU1049455A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

1

Изобретение относится к огнеупорной промьпиленности и может быть использовано в производстве высокоглиноземистых материалов для футеровки различных топливых агрегатов, в частности высокотемпературных нагревательных печей, воздухонагревателей доменных печей, сталеразливочных ковшей,

Известна шихта для изготовления огнеупоров, -включающая электрокорунд, глинозем и каолин

Недостатком шихты является то, что огнеупорные изделия, изготовленные на ее основе, имеют низкие показатели по плотности, пределу прочности при сжатии, температуре начала деформации под нагрузкой.

Наиболее близким техническим pemeriifeM к предлагаемому является шихта цая изготовления огнеупоров, включающая, вес.%: шамот корундовы фракции 0,5-3 мм 49-76 и фракции eнee 0,5, мм 9-20, глинозем 9-30, кремнеземсодержащий компонент 5-12 и ортофосфорную кислоту 1-9 2j.

Недостаток массы - низкая механическая прочность ( б.,- + 780СЛС

ИЗО кг/см -) .

Цель изобретения - повышение механической прочности присохранении высокой термостойкости.

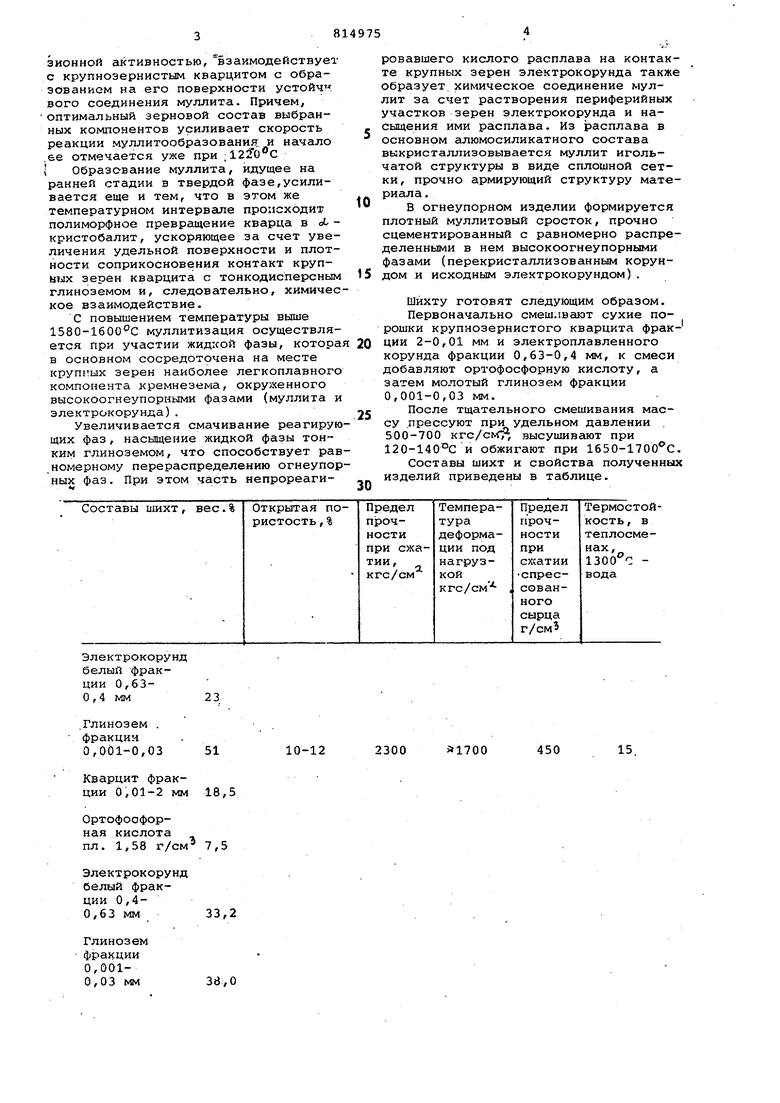

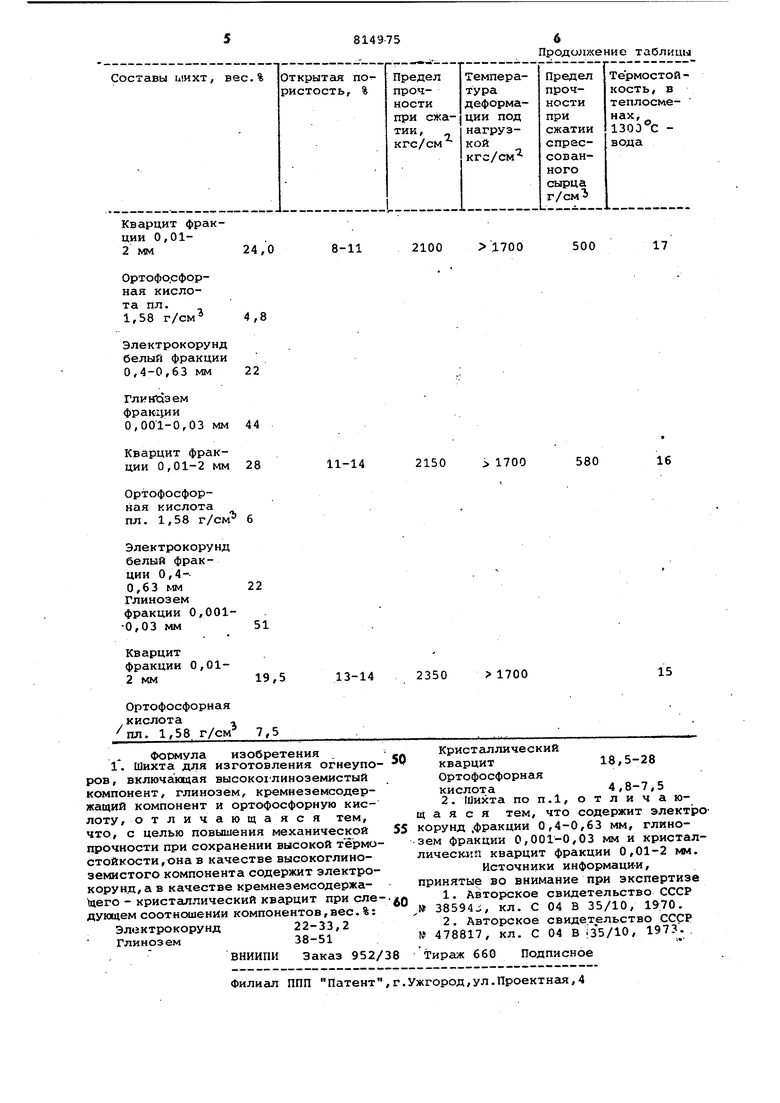

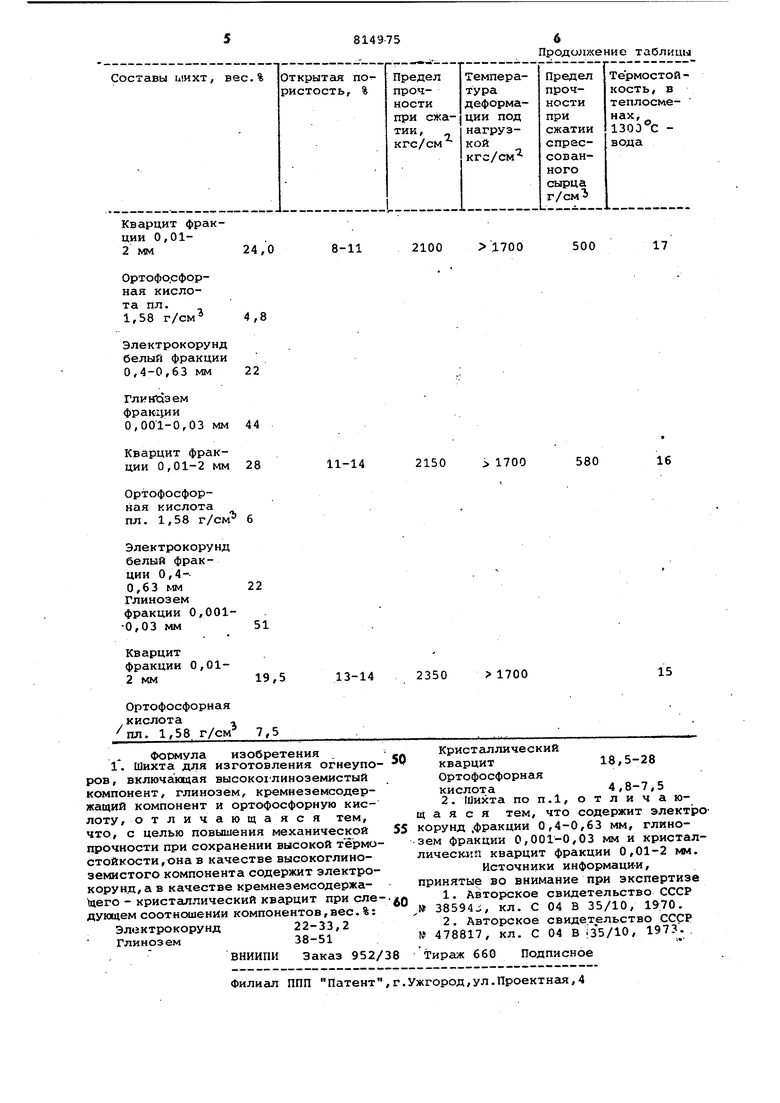

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая высокоглиноземистый компонент , глинозем, кремнеземсодержащий компонент и ортофосфорную кислоту, в качестве вы0сокоглиноземистого компонента содержит электрокорунд, а в качестве кремнеземсодержащего - кристаллический кварцит при следующем соотношении компонентов, вес.%:

5

Электрокорунд 22-33,2

Глинозем38-51

Кристаллический

кварцит 18,5-28

Ортофосфориая

0

кислота4,8-7,5

Причем шихта содержит электрокорунд фракции 0,4-0,63 мм, глинозем фракции 0,001-0,03 мм и кристаллический кварцит фракции 0,01-2 I.IM.

5

Применение исходных компонентов различного зернового состава значительно интенсифицирует процесс прохождения химической реакции при спекании материала. Тонкодисперсный глинозем, обладая наибольшей диффузнойной активностью, взаимодействует с крупнозернистым кварцитом с образованием на его поверхности устойч вого соединения муллита. Причем, оптимальный зерновой состав выбранных компонентов усиливает скорость реакции муллитообразовани и начало ,ее отмечается уже при С i Образование муллита, идущее на ранней стадии в твердой фазе,усиливается еще и тем, что в этом же температурном интервале происходит полиморфное превращение кварца в ot- кристобалит, ускоряющее за счет увеличения удельной поверхности и плотности соприкосновения контакт крупщлх зерен кварцита с тонкодисперсным глиноземом и, следовательно, химичес кое взаимодействие. С повышением температуры выше 1580-1600 0 муллитизация осуществляется при участии жидкой фазы, котора в основном сосредоточена на месте крупных зерен наиболее легкоплавного компонента кремнезема, окруженного высокоогнеупорными фазами (муллита и элактрокорунда). Увеличивается смачивание реагирую щих фаз, насыщение жидкой фазы тонким глиноземом, что способствует рав , номерному перераспределению огнеупор ных фаз. При этом часть непрореаги23,

10-12 51 18,5 7,5 33,2

38,0

15

Й1700

2300

450 ровавшего кислого расплава на контакте крупных зерен электрокорунда также образует химическое соединение муллит за счет растворения периферийных участков зерен электрокорунда и насыщения ими расплава. Из расплава в основном алюмосиликатного состава выкристаллизовывается муллит игольчатой структуры в виде сплошной сетки, прочно армирующий структуру материала. В огнеупорном изделии формируется плотный муллитовый сросток, прочно сцементированный с равномерно распределенными в нем высокоогнеупорными фазами (перекристаллизованным корундом и исходным электрокорундом). Шихту готовят следующим образом. Первоначально смешивают сухие порошки крупнозернистого кварцита фракции 2-0,01 мм и электроплавленного корунда фракции 0,63-0,4 мм, к смеси добавляют ортофосфорную кислоту, а затем молотый глинозем фракции 0,001-0,03 мм. После тщательного смешивания массу .прессуют при удельном давлении 500-700 кгс/сМТ, высушивают при 120-140°С и обжигают при 1650-1700 С. Составы шихт и свойства полученный изделий приведены в таблице.

Авторы

Даты

1981-03-23—Публикация

1978-06-28—Подача