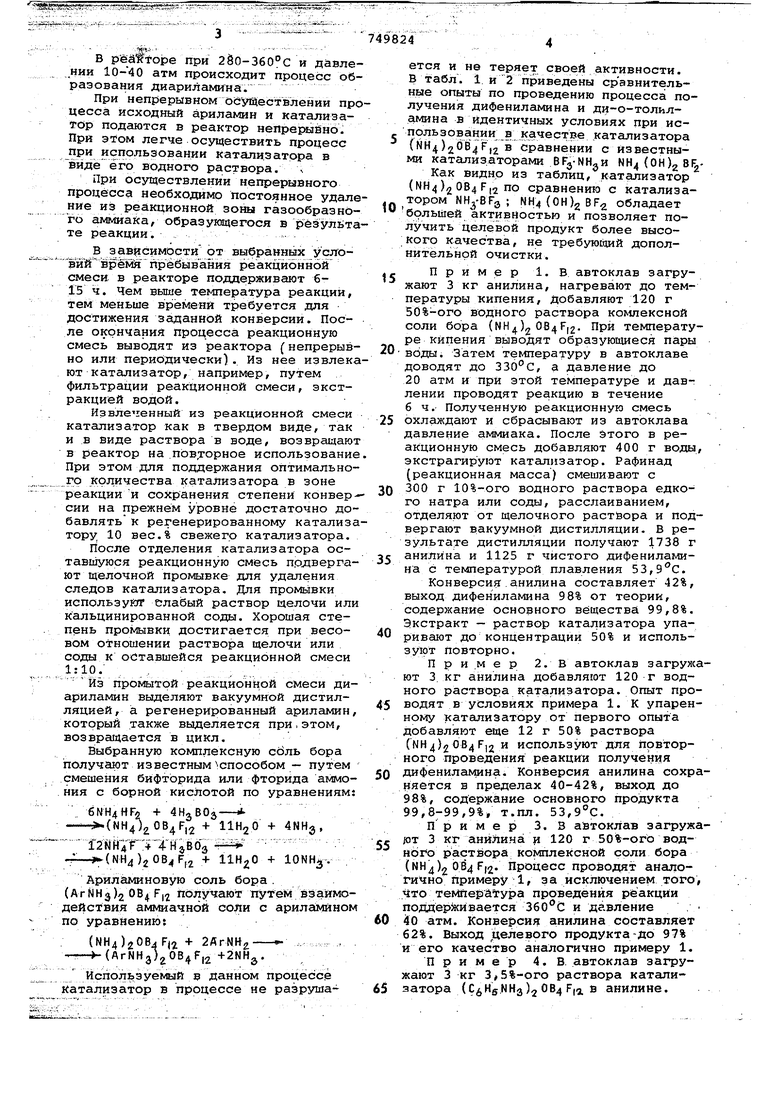

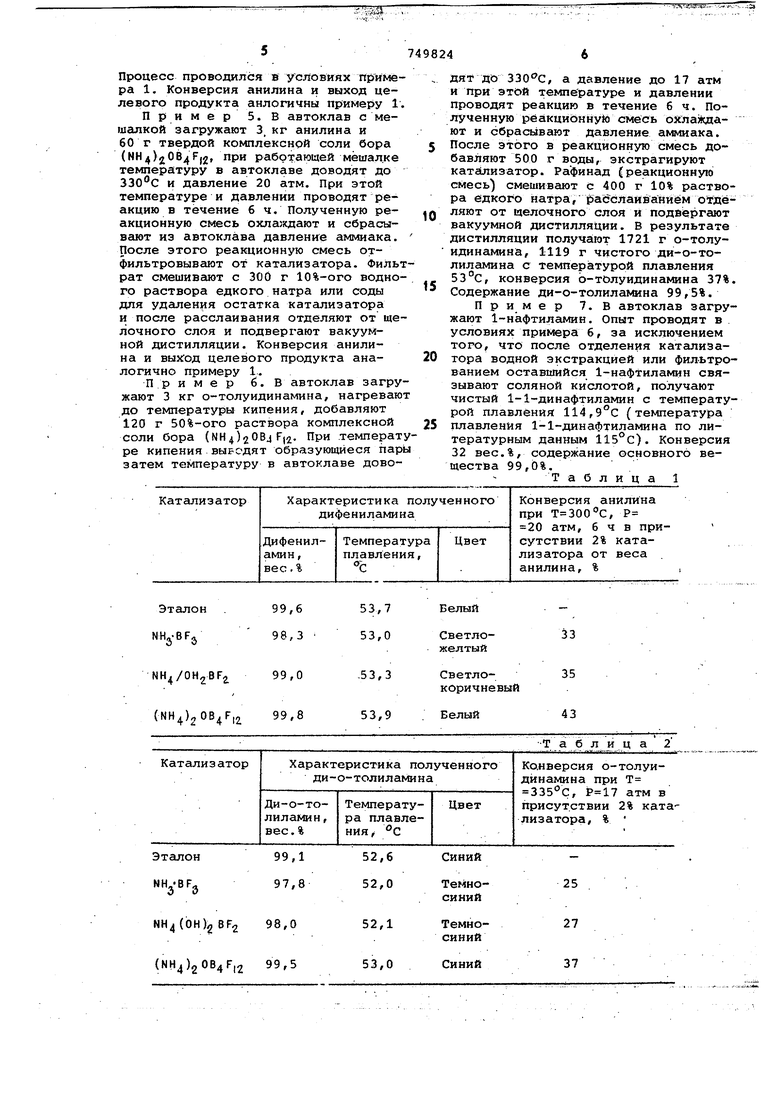

. . Г . Изобретение относится к способу получения диариламинов, например дифениламина, дитолила имна, динафтиламина, которые находят широкое прим нение в качестве антиоксидантов. Известны способы получения диариламинов жидкофазным методом в при сутствии катализаторов, в качестве .которых используют, например, хлори ды металлов l . . Недостатком этих способов являет ся коррозия оборудования, выз.ванная действием хлоридных катализаторов.. Известен способ получения диарил аминов, например дифениламина, жидкофазным методом, заключарвдийся в том, что анилин подвергают нагреванию при 280-360°С и давлении 1040 атм в присутствии в качестве кат лизатора комплексной соли бора общей формулы: С Н5МНз(ОН)2 BF, или i(0)Bf с последующим выделением целевого продукта известными методами, напри мер, вакуумной отгонкой, при этом получающийся дифениламин имеет т.пл 53,3°С 2:1. Недостатком этого способа является невысокая степень чистоты целевого продукта. Цель изобретения - повышение чистоты целевого продукта. Для этого По предлагаемому способу в качестве катализатора комплексной соли бора при получении диарипаминов - используют комплексную соль общей формулы (1): , R, О84 F,2, где 2NH4 , 2АгМНз или ArNHj- N«4 где Аг - арил в количестве 0,5-3,5% от веса исходного ариламина. Предлагаемый способ-получения диариламиноэ заключается в том, что в автоклав стандартного типа с прииудйтёльвым перемешиванием или без него загружают арйламин и катализатор общей формул (1) , .в качестве катализатора используют любую форму комплексной соли бора как в твёрдом виде, так и в виде их растворов в воде или в исходном ариламине. Количество загружаемого катализатора должно быть 0,5-3,5% 6т веса исходного ариламина в пересчете на (NH)20B4F,2;В при 2go-360c и давле .нии 10-40 атм происходит процесс об разования диариламина. При непрерывномосуществлении пр цесса исходный ариламин и катализатор подаются в реактор непрерыйнЬ. При этом легче осуществить процесс ЛО1ьзовании катализатора в виде его водного раствора, ч При осуществлении непрерывного процесса необходимо постоянное удал ,. реакционной зоны газообразно го аммиака, образующегося в результ те реакции. В завйсим1:)сти от выбранных УслоВИЙ врёййпрёбывания реакционной смеси в реакторе поддерживают б15 ч. Чем выше температура реакции, тем меньше времени требуется для достижения заданной конверсии. После окончания процесса реакционную смесь выводят из реактора (непрерыв но или периодически). Из нее извлек ют катализатор, например, путем фильтрации реакционной смеси, экстракцией водой. Извлегенный из реакционной смеси катализатор как в твердом виде, так и в виде раствора в воде, возвращаю в реактор на .пЬв,торное использовани При этом для поддержания оптимально го количества катализатора в зоне реакции и сох|ранения степени конвер сии на прежнем уровне достаточно до бавлять к регенерированному катализ тору 10 вес.% свежего катализатора. После отделения катализатора оставшуюся реакционную смесь подвергают щелочной промывке для удаления следов катализатора. Для промывки используйГ слабый раствор щелочи или кальцинированной соды. Хорошая степень промывки достигается при весовом отношении раствора щелочи или соды к оставшейся реакционной смеси 1:10. , - , .,; . из промытой реакционной смеси диариламин выделяют вакуумной дистилляцией, а регенерированный ариламин который также выделяется при,этом, возвращается в цикл. Выбранную комплексную сбль бора получают известным способом - путем смешения бифтЬрида или фторида аммония с борной кислотой по уравнениям 6NH4HF2 + 4НзВ05 (,2 + ПНзО + Г2КНТР НаВбз ..:-( NN4)2064 F,2 + + Ариламиновую соль бора . (ArNH) ОВ F|2 получают путем взаимодействия аммиачной соли с ариламином по уравнению: (NH4)20BjF(i + 2ArNH2 ,, , , , (ArNH3)20B4F,2 +2NH. Используемый в данном процессе катализатор в процессе не разруша44ется и не теряет своей активности. В табл. 1 и 2 приведены сравнительные опыты по проведению процесса получения дифениламина и ди-о-толиламина в идентичных условиях при использовании в качестве катализатора {NH)20B4F,2 в сравнении с Известными катализаторами ВF -NHgи NH4(OH)2BF2Как видно из таблиц, катализатор (NN4)2ОВ4F,2 по сравнению с катализаjopoM ; NH4 ( ВF обладает большей активностью и позволяет получить целевой продукт более высокого качества, не требующий дополнительной очистки. Пример 1. В автоклав загружают 3 кг анилина, нагревают до температуры кипения, добавляют 120 г 50%-ого водного раствора компексной соли бора (NN4)2 . При температуре кипения выводят образующиеся пары воды; Затем температуру в автоклаве доводят до 330°С, а давление до 20 атм и при этой температуре и давлении проводят реакцию в течение б ч. Полученную реакционную смесь охлаждают и сбрасывают из автоклава давление аммиака. После этого в реакционную смесь добавляют 400 г воды, экстрагируют катализатор. Рафинад (реакционная масса) смешивают с 300 г 10%-ого водного раствора едкого натра или соды, расслаиванием, отделяют от щелочного растйора и подвергают вакуумной дистилляции. В результате дистилляции получают 1738 г анилина и 1125 г чистого дифениламина с температурой плавления 53,9с. Конверсия.анилина составляет 42%, выход дифениламина 98% от теории, содержание основного вещества 99,8%. Экстракт - раствор катализатора упаривают до концентрации 50% и используют Повторно. П р и .м е р 2. В автоклав загруясают 3. кг анилина добавляют 120 г водного раствора катализатора. Опыт проводят в условиях примера 1. К упаренному катализатору от первого опыта добавляют още 12 г 50% раствора (NN4)2 ОВ4 F,2 и используют для повторного проведения реакции получения дифениламина. Конверсия анилина сохраняется в пределах 40-42%, выход до 98%, содержание основного продукта 99,8-99,9%, т.пл. 53,9С. Пример 3. В айтоклав загружаSOT 3 кг анилина и 120 г 50%-ого водного раствора комплексной соли бора (NN4)2 ОВ4 F|2. Процесс проводят аналогично примеру 1, за исключением того, то температура проведения р еакции поддерживается и давление . 40 атм. Конверсия анилина составляет 62%. Выход г елевого продукта-до 97% и его качество аналогично примеру 1. Пример 4. В автоклав загружают 3 кг 3,5%-ого раствора катализатора (C HsNHg) ОВ4 FII в анилине.

Процесс проводился в условиях примера 1. Конверсия анилина и выход целевого продукта анлогичны примеру 1.

Пример 5. В автоклав с мешалкой загружают 3 кг анилина и 60 г твердой комплексной соли бора (NH yjrOB Fig, при работающей мешалке температуру в автоклаве доводят до и давление 20 атм. При этой температуре и давлении проводят реакцию в течение 6 ч. Полученную реакционную смесь оклазкдают и сбрасывают из автоклава давление аммиака. После этого реакционную смесь отфильтровывают от катализатора. Фильтрат смешивают с ЗОО г 10%-ого водного раствора едкого натра или соды для удаления остатка катализатора и после расслаивания отделяют от щелочного слоя и подверхают вакуумной дистилляции. Конверсия анилина и выхгод целевого продукта аналогично примеру 1.

Пример 6. В автоклав загружают 3 кг о-толуидинамина, нагревают до температуры кипения, добавляют 120 г 50%-ого раствора комплексной соли бора (NN4)2064 F)2. При .температре кипения выводят образующиеся пары затем температуру в автоклаве довоДят до , а давление до 17 атм и при этой температуре и давлении проводят реакцию в течение б ч. Полученную рёакциЬннуй смесь оХлажДают и сбрасывают давление аммиака. После этого в реакционную смесь добавляют 500 г воды, экстрагируют катг(лизатор. Рафинад (реакционную смесь) смешивают с 400 г 10% раствора едкого натра, е1ас слаиваниём отделяют от щелочного слоя и подвергают вакуумной дистилляции. В результате дистилляции получа Ют 1721 г о-толуидинамина, 1119 г чистого ди-о-толиламина с температурой плавления , конверсия Ь-тЬлуидинамина 37%.

5 Содержание ди-о-толиламина 99,5%.

Пример 7. В автоклав загружают 1-нафтиламин. Опыт проводят в условиях примера 6, за исключением того, что после отделения катализа0тора водной экстракцией или фильтрованием оставшийся 1-нафТиламин связывают соляной кислотой, получают чистый 1-1-динафтиламин с температурой плавления 114,9°С (температура

5 плавления 1-1-динафтиламина по литературным данным 115°с). Конверсия 32 вес.%, содержание основного вещестйа 99,0%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дифениламина | 1971 |

|

SU411743A2 |

| РАСТВОР КАТАЛИЗАТОРА ДЛЯ КОНДЕНСАЦИИ АНИЛИНА В ДИФЕНИЛАМИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2158178C1 |

| Способ получения 4-аминодифениламина | 1975 |

|

SU696007A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНА | 2005 |

|

RU2293723C1 |

| Способ получения гидрохлоридов производных @ , @ -дифенил бензамидина | 1983 |

|

SU1114674A1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ 3,4-ДИАЦЕТОКСИБУТЕНА-1 | 1990 |

|

SU1820520A1 |

| Катализатор для жидкофазного араминирования анилина в дифениламин | 1975 |

|

SU547224A1 |

| АМОРФНЫЙ К РЕНТГЕНОВСКОМУ ИЗЛУЧЕНИЮ КАТАЛИТИЧЕСКИ АКТИВНЫЙ КРЕМНИЙ-АЛЮМИНИЙ-НИКЕЛЕВЫЙ ОКИСНЫЙ ГЕЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ДИМЕРИЗАЦИИ ИЗОБУТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ТРИМЕРОВ ПРОПИЛЕНА | 1992 |

|

RU2094119C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3-ДИАЛКИЛХИНОЛИНОВ | 2018 |

|

RU2687972C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3-ДИАЛКИЛХИНОЛИНОВ | 2018 |

|

RU2688197C1 |

99,6

Эталон

NH4{OH)2BF2 98,0 (NH4)20B4F,2 99,5

53,7

Белый

-Таблица 2

синий

27 37

Темносиний

Синий

Формула изобретения

Способ йолученйя диарилсминов из apилia tинoв жидкофазмым методом при нагревании и под давлением в присутствии катализатора - комплексной соли бора, 6 т л и ч а ю щ и и с я тем, что, с целью повьляения 1истоты целевого продукта, в качестве катализатора используют комплексную соль бОра обцёй формулы 1; ;

RiOB4F|V. где 2NH4 ; 2АгМНз или ArNHg.NH, где Аг - арил в количестве О,5-3,5% от веса исходного арилс1мина.

Источники информации, принятые во внима1ние при экспертизе

1726291/23-4, 29, Vll , 1971.

Авторы

Даты

1980-07-23—Публикация

1975-03-07—Подача