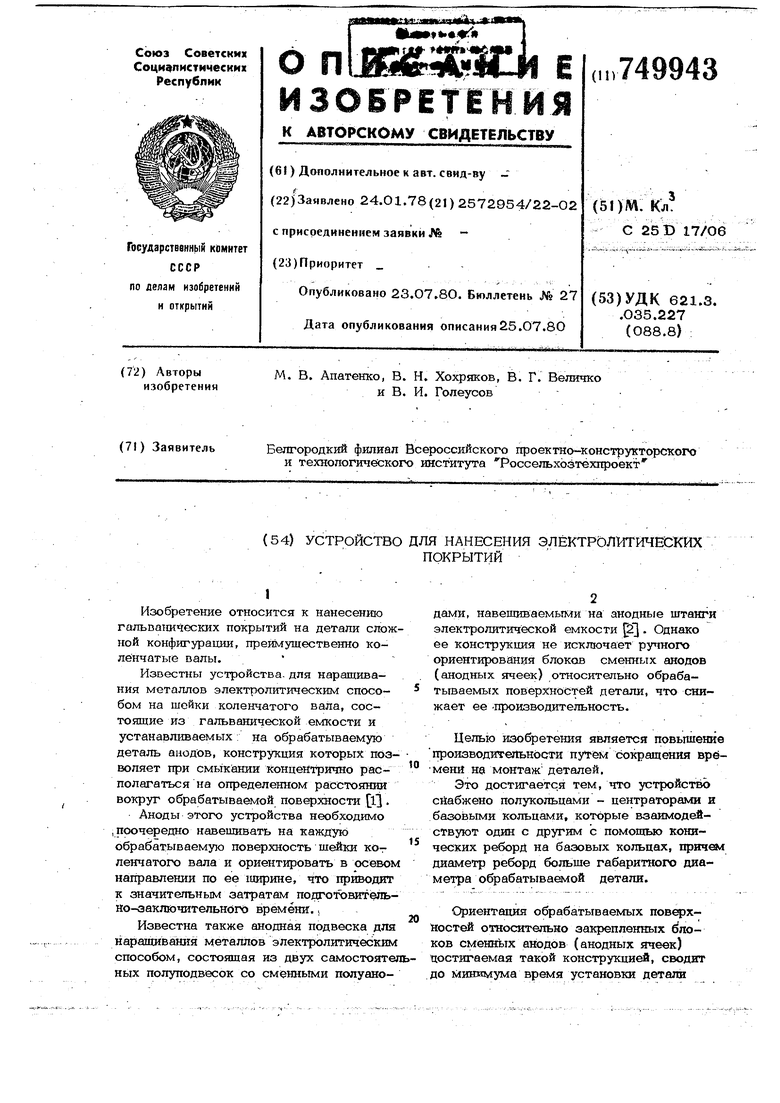

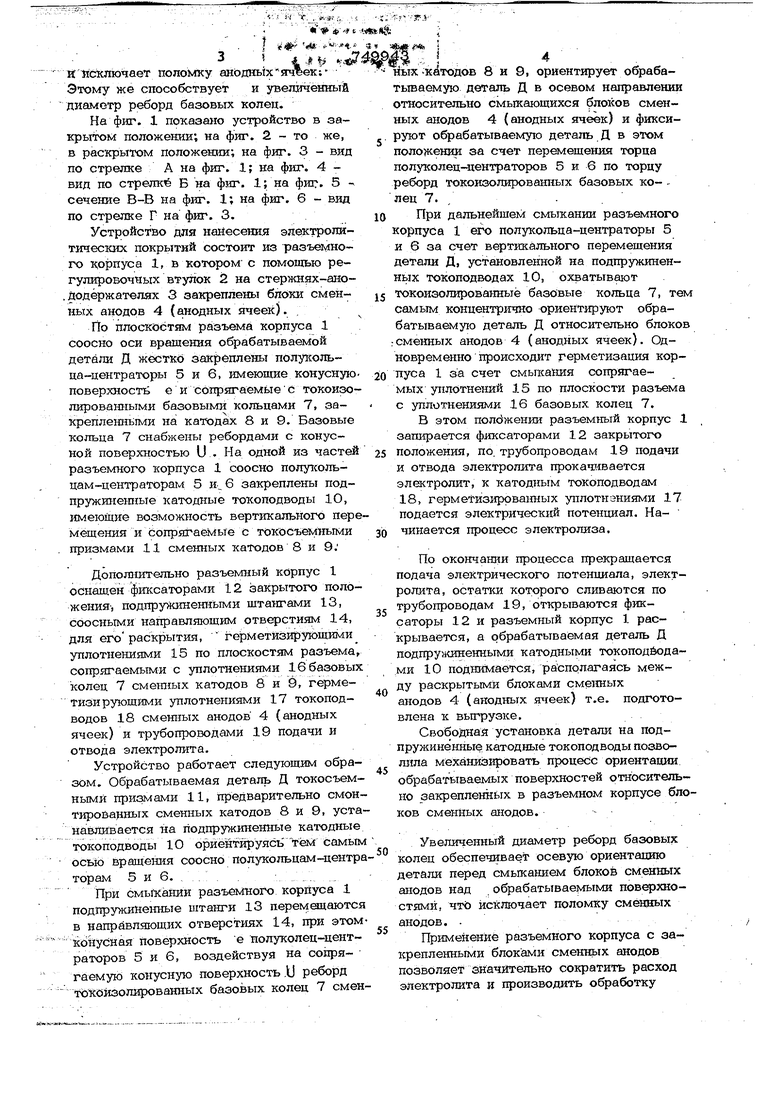

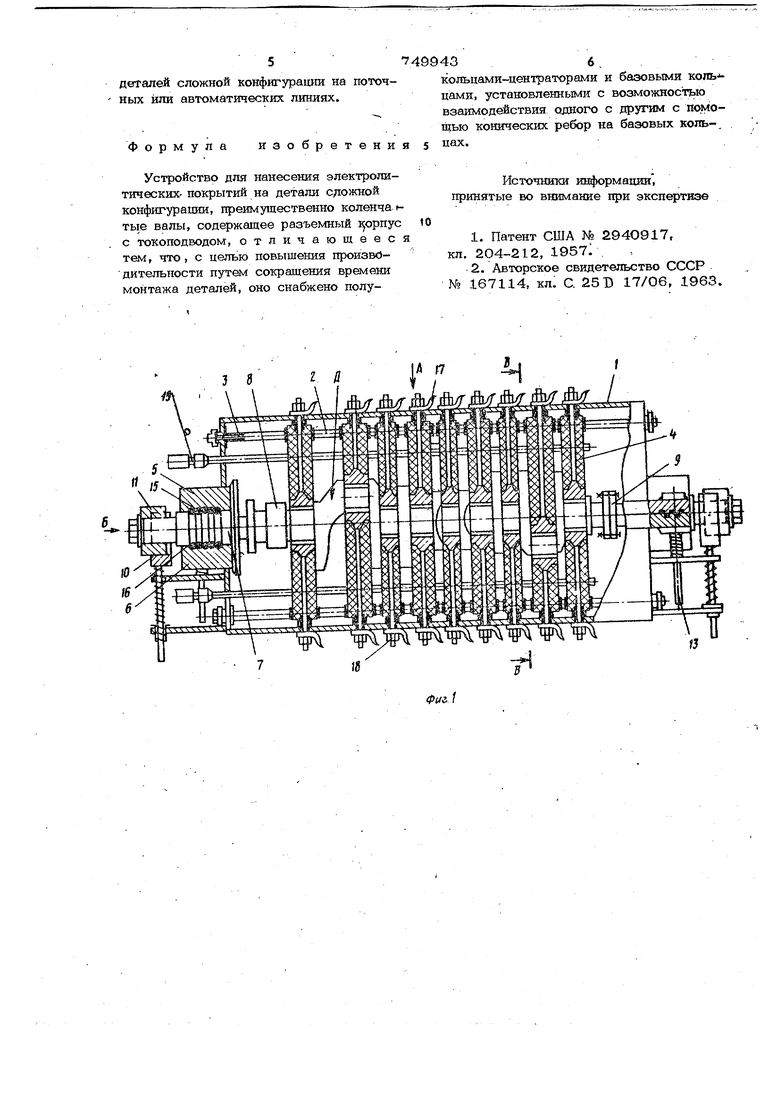

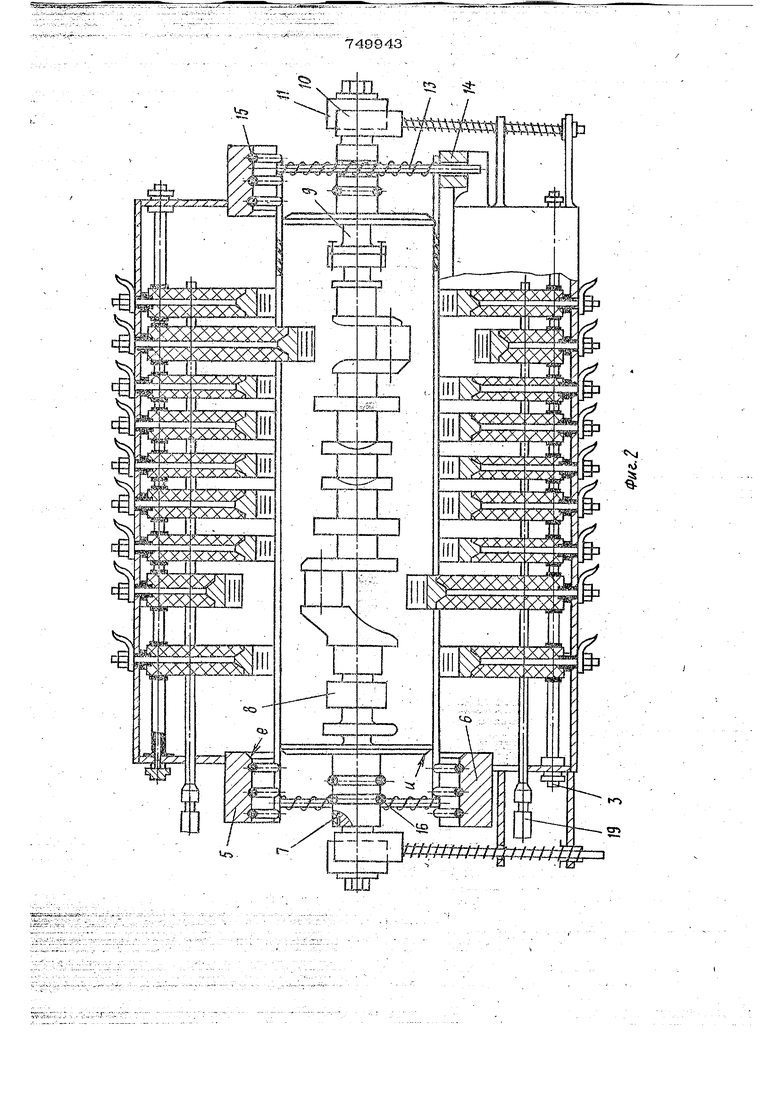

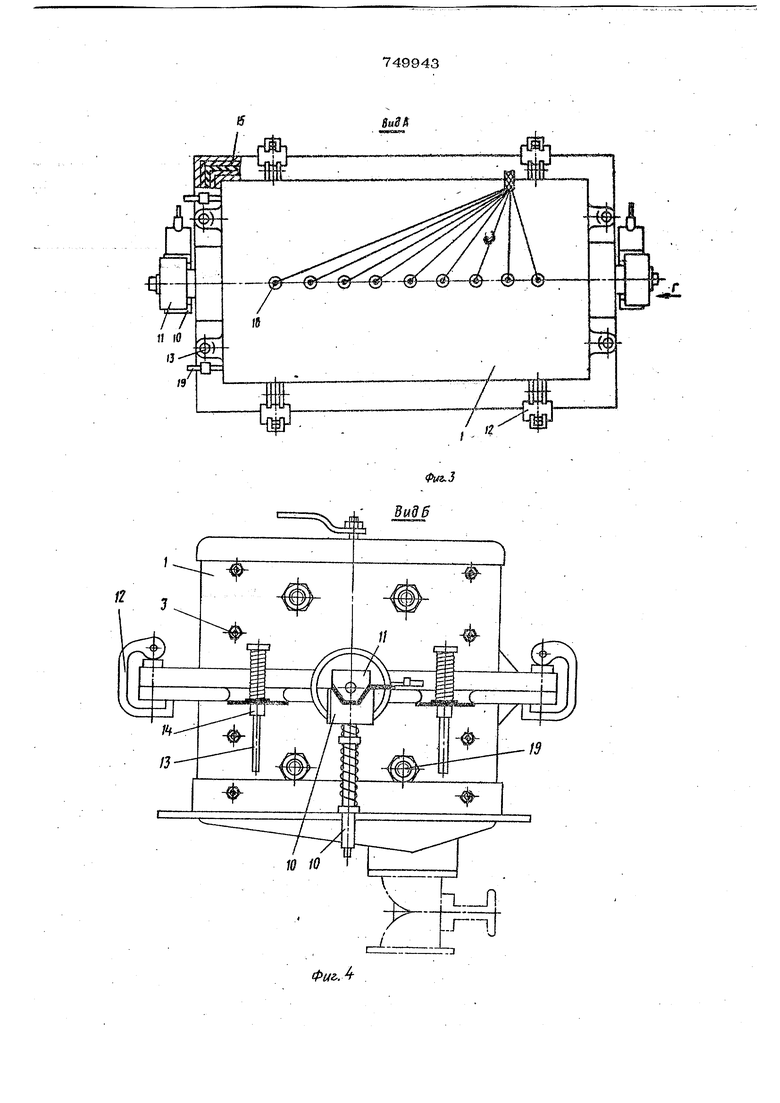

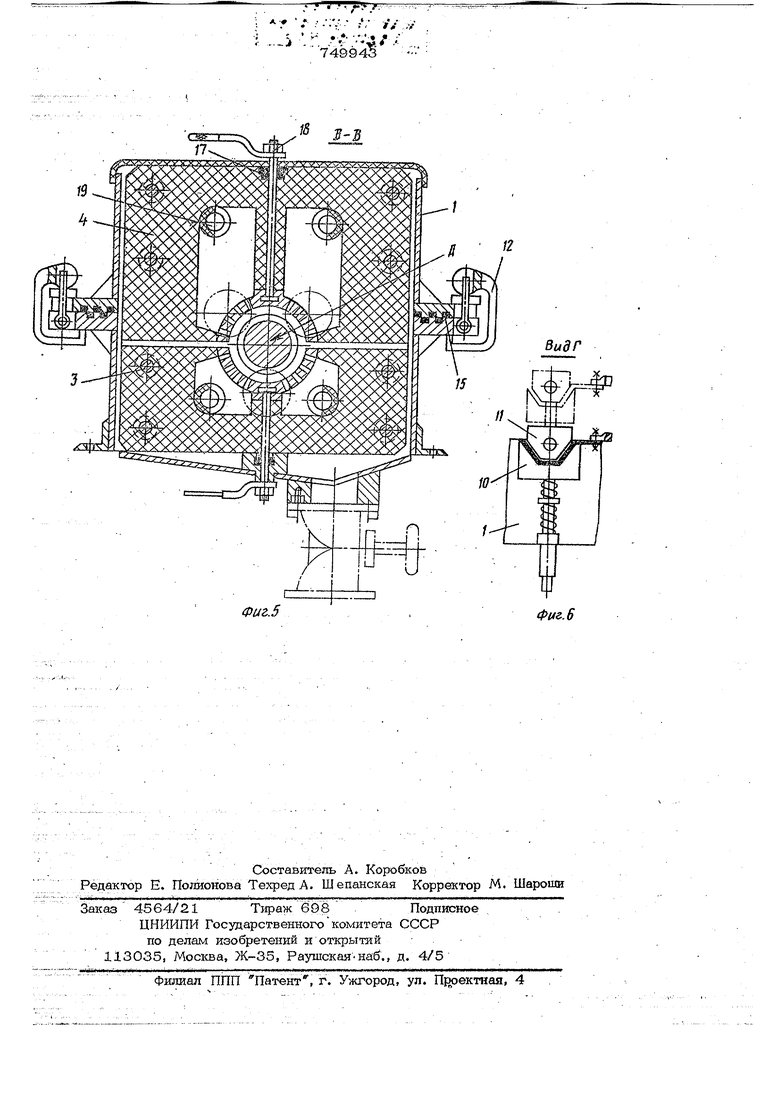

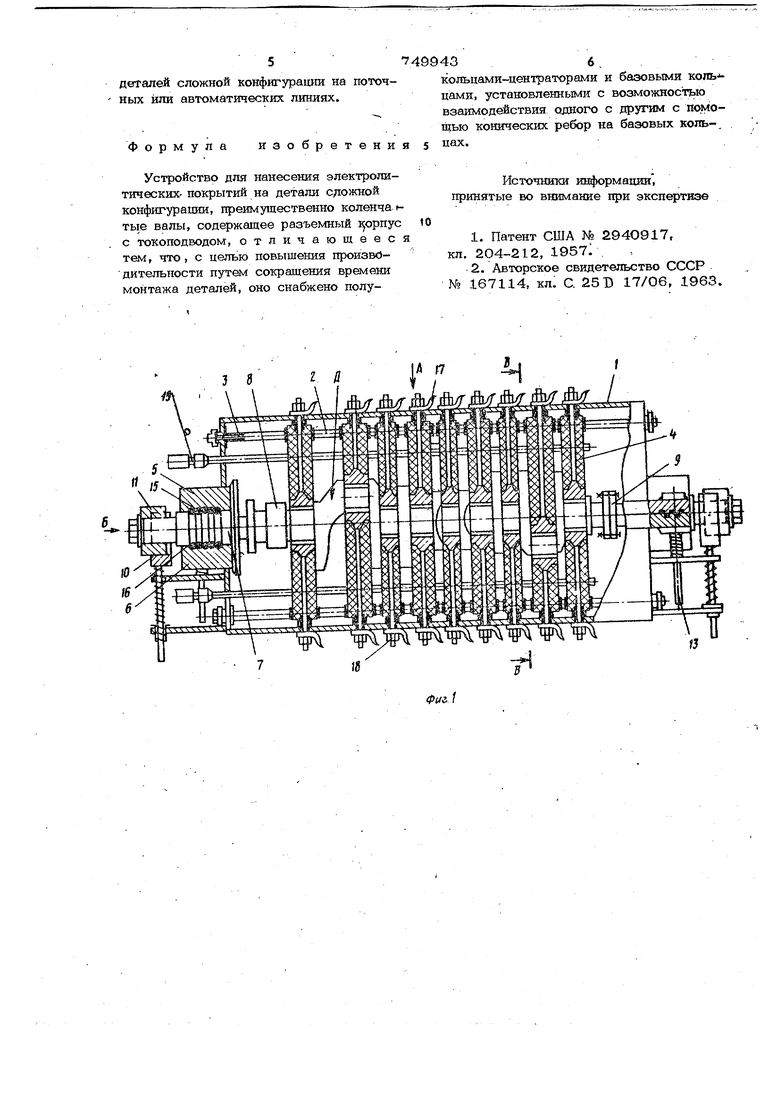

(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЁКТР5/1ИТОТЕСКЙХ Изобретение относится к нанесению гальва1шческих покрытий на детали слож ной конфигурации, преимущественно коле нчатые валы. Известны устройства, для наращивания металлов электролитическим способом на шейки коленчатого вала, состоящие из гальванической емкости и устанавливаемых на обрабатываемую деталь анодов, конструкция которых поз воляет при смык&нии концеМтрично располагаться на определенном расстоянии вотфуг обрабатываемой поверзшости Щ . Аноды этого устройства необходимо .поочередно навешивать на каждую обрабатываемую поверхность щейки коленчатого вала и ориентировать в осевом направлении по ее ширине, что приводит к значителпьньм затратам поототовитепьно-ааключительного времени:, j Известна также анодная подвеска для наращивания металлов электролитическим способом, состоящая из двух самостояте ных полуподвесок со сменными полуаноПОКРЫТИЙдами, навещкваемыми на анодные щтанги электролитической емкости 2 . Однако ее конструкция не исключает рушого ориентирования блоков сменных анодов (анодных ячеек) относительно обрабатываемых поверхностей детали, что снижает ее .производительность. Целью изобретения является повышение производительности путем сокращения врёменй на монтаж деталей, Это достигается тем, что устройство сйабжено полукольцами - центраторами и базовыми кольцами, которые взаимодействуют один с другим с помощью конических реборд на базовых кольцах, причем диаметр реборд больше габаритного диаметра обрабатываемой детали. Ориентация обрабатываемых поверхностей относительно закрепленных бпоков сменньтх анодов (анодных ячеек) постигаемая такой конструкцией, сводит до Минимума время установки детали . f-.j.. / «to- .. -3 ягч ек;И исключает поломку анодных Этому же способствует и увеличенный диаметр реборд базовых колец. На фиг. 1 показано устройство в закрытом положении; на фиг. 2 - то же, в раскрытом положешш; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 вид по стрелка Б на фиг. 1; на фш. 5 -л сечение В-В на фиг. 1; на фиг, 6 - вид по стрелке Г на фиг. 3. Устройство для найесения электролитических покрытий состоит из разъемного корпуса 1, в котором с помощью регулировочных втулок 2 на стержнях-ано. Додержателях 3 закреплены блоки сменных анодов 4 (анодных ячеек). По плоскостям разъема корпуса 1 соосно оси вращения обрабатываемой детали Д жестко закреплены полукольца-центраторы 5 и 6, имеющие конусную поверхность ей сопрягаемыеС токоизолированными базовыми кольцами 7, закрепленньпли на катодах 8 и 9. Базовые кольца 7 снабжены ребордами с конусной поверхностью U . На одной из частей разъемного корпуса 1 соосно полутсольцам-центраторам 5 и б закреплены подпружинеш1ые катодные токоподводы Ю, имеющие возможность вертикального пере мещения и сопрягаемые с токосъемными призмами 11 сменных катодов 8 и 9: Допога1ительно разъемный корпус 1 оснащен фиксаторами 12 закрытого положения-, подпружиненными щта Егами 13, соосными направляющим отверстиям 14, для егораскрытия, герметй;зирук щими уплотнениями 15 по плоскостям разъема, сопрЕсгаемыми с уплотнениями 1 б базовых колец 7 сметшых катодов 8 и 9, герметизирующими уплотнениями 17 токоподводов 18 сменных анодов 4 (анодных ячеек) и трубопроводами 19 подачи и отвода электролита. Устройство работает следующим образом. Обрабатываемая деталь Д токосъемными призмами 11, Предварительно смон тиройацных сменных катодов 8 и 9, уста навливается на подпружиненные катодные токоподводы 10 ориентир уясь тем самым осью вращения соосно полукольцам-центр торам 5 и б. , . / , . - „ /. При смыкании разъемного корпуса 1 подпружиненные штанги 13 перемацаются в направляющих отверстиях 14, при этом кбйусная поверхность е полуколец-центраторов 5 и б, воздействуя на сопрягаемую конусную поверхность .и реборд Тотсойзолированных базовых колец 7 смен i:r-y.v ; , j :-i I -4 ных катодов 8 и 9, ориентирует обрабатываемую деталь Д в осевом направлении относительно смыкающихся блоков сменных анодов 4 (анодных ячеек) и фиксируют обрабатываемую деталь Д в этом положении за счет перемещения торца полуколец-центраторов 5 и 6 по торцу реборд токоизолированных базовых ко- лец 7. ,. При дальнейшем смыкании разъемного корпуса 1 его полукольца-центраторы 5 и 6 за счет вертикального перемещения детали Д, установленной на подпружиненных токоподводах 10, охватывают токоизояироваьшыё базовые кольца 7, тем самым концентрично ориентируют обрабатываему о деталь Д относительно блоков : сменных анодов 4 (анодных ячеек). Одновременно происходит герметизация корпуса 1 за счет смыкания сопрягаемых уплотнений 15 по плоскости разъема с уплотнениями 16 базовых колец 7. В этом положении разъем 1ый корпус 1 запирается фиксаторами 12 закрытого положения, по. трубопроводам 19 подачи и отвода электролита прокачивается электролит, к катодным токоподводам 18, герметизиррва1шых уплотнениями 17 подается электрический потенциал. Начинается тфоцесс электролиза. По окончашш процесса прекращается подача электрического потенциала, электролита, остатки которого сливаются по трубопроводам 19, открываются фиксаторы 12 и разъемный корпус 1 раскрывается, а обрабатываемая деталь Д подпру юяненными катодными токоподёодами 10 поднимается, располагаясь между раскрытыми блоками сме1шых анодов 4 (анодных ячеек) т.е. подготовлена к вьп рузке. Свободная установка детали на подпружиненные катодные токоподводы позволила механизировать процесс ориентации обрабатываемых поверхностей относитель но закрепленных в разъемном корпусе блоков сменных анодов. - -. Увеличенный диаметр реборд базовых колец обеспечивает осевую ориентацию детали перед смыканием блоков сменных анодов над обрабатываемыми поверхностями, что исключает поломку смёвдых анодов. . Применение разъемного корпуса с закрепленными блоками сменньтх анодов позволяет значительно сократить расход электролита и производить обработку

57499436,

деталей сложной конфигурации на поточ-кольцами-центраторами и базовыми кольных или автоматических линиях.цами, установленными с возможностью Формула изобретения 5 в Устройство для нанесения электролитических- покрытий на детали сдожной конфигурашш, преимущественно коленча fтые валы, содержащее разъемный i opnyc с токоподводом, отличающееся тем, что , с целью повышения производительности nyTQvt сокращения времени монтажа деталей, оно снабжено полу взаимодействия одного с другим с помотцью конических ребор на базовых коль-.

Ис1х)чннки информации , принятые во внимание при экспертизе

1.Патент США № 2940917, кл. 204-212, 19571 .

2.Авторское свидетельство СССР № 167114, кл. С. 25 Б 17/06, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических покрытий | 1983 |

|

SU1121325A2 |

| Ячейки для нанесения электролитических покрытий | 1982 |

|

SU1108140A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2355825C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1624060A1 |

| Электролизер фильтр-прессного типа | 1986 |

|

SU1720496A3 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ НА ОСНОВЕ ПЕННИНГОВСКОГО РАЗРЯДА С РАДИАЛЬНО СХОДЯЩИМСЯ ЛЕНТОЧНЫМ ПУЧКОМ | 2003 |

|

RU2256979C1 |

| Ячейка для нанесения электролитических покрытий | 1990 |

|

SU1773948A1 |

г иl -Ч . IД ir -Jy-fr-a .isnrlXXNtiffi tS 1 d i r I aj i и

749943 жв, tD

K-

en .- « J ;..,v-... .л... .

r ;/.;: , //„у

i ,.. v-:-- 4// ;

749943

/5

Авторы

Даты

1980-07-23—Публикация

1978-01-24—Подача