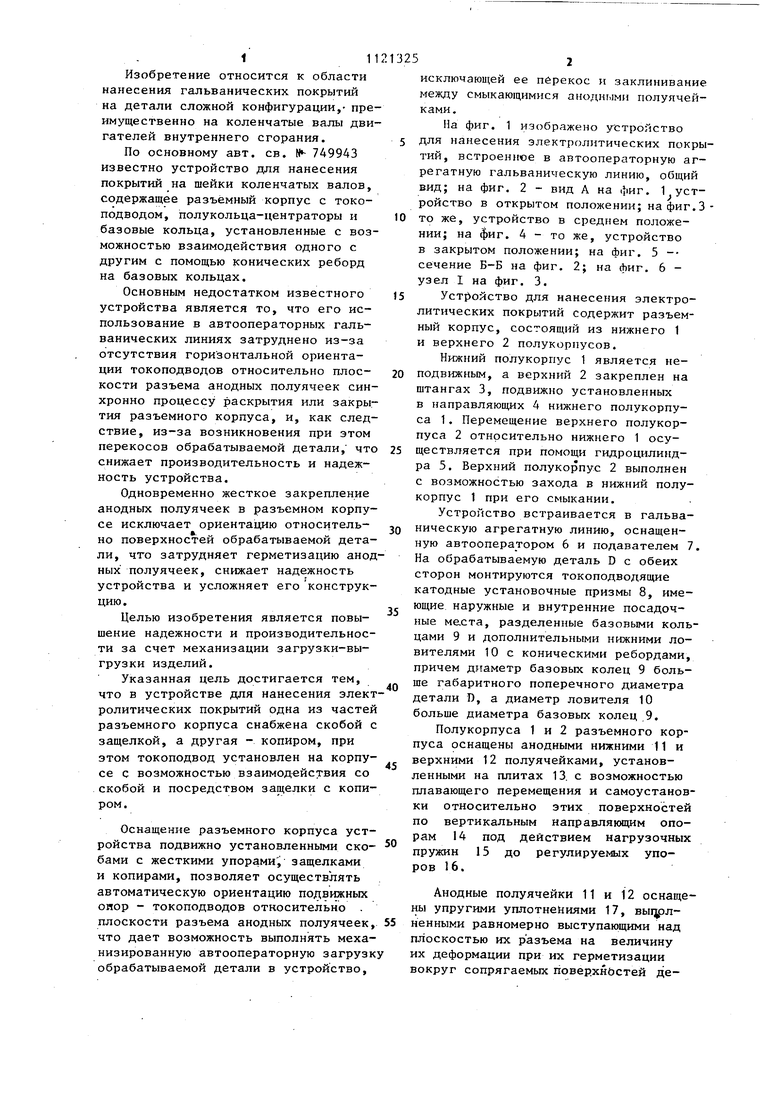

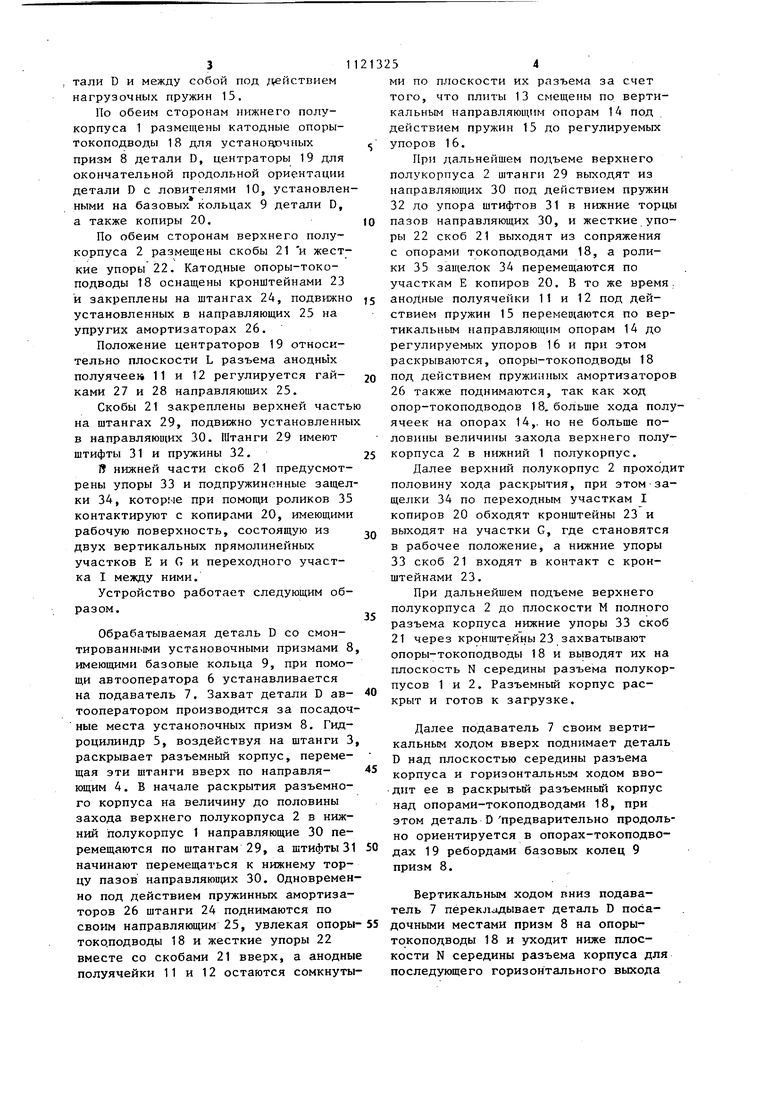

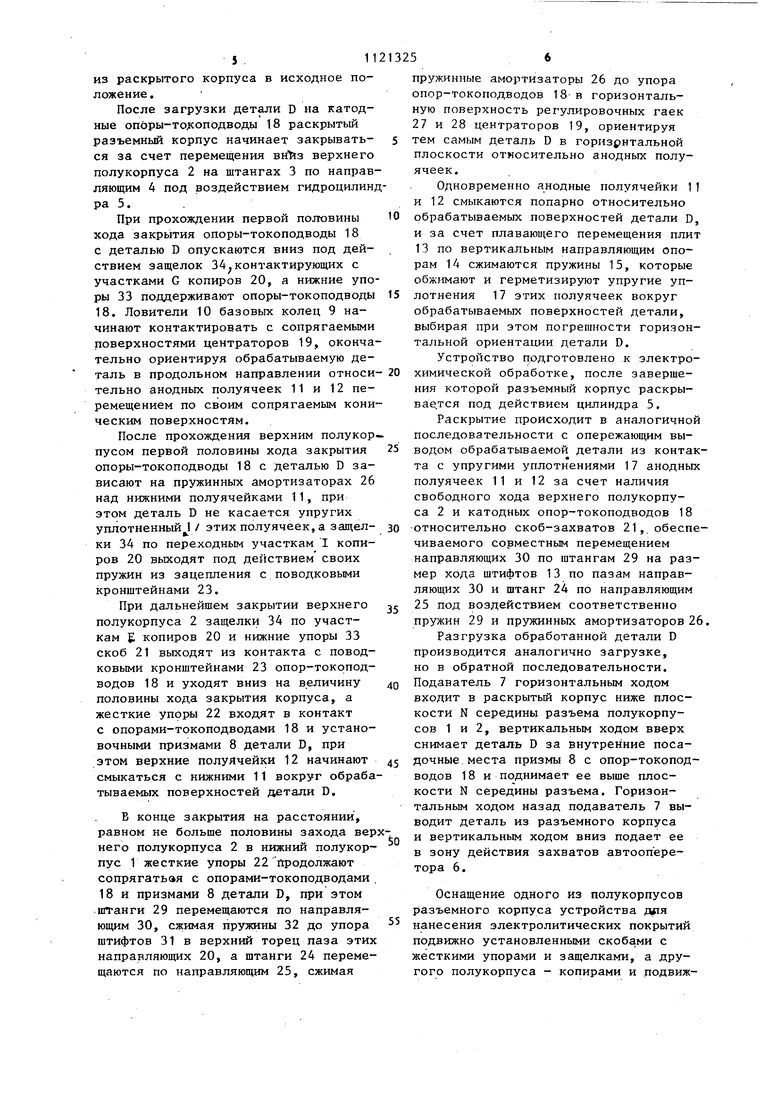

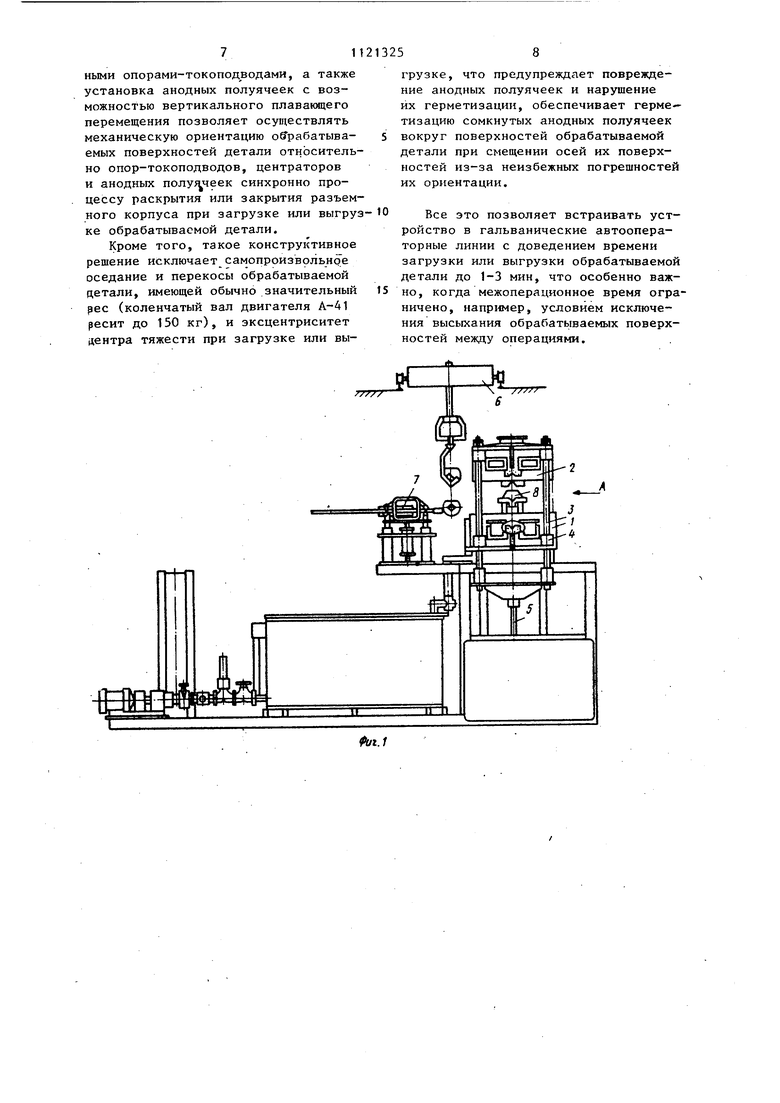

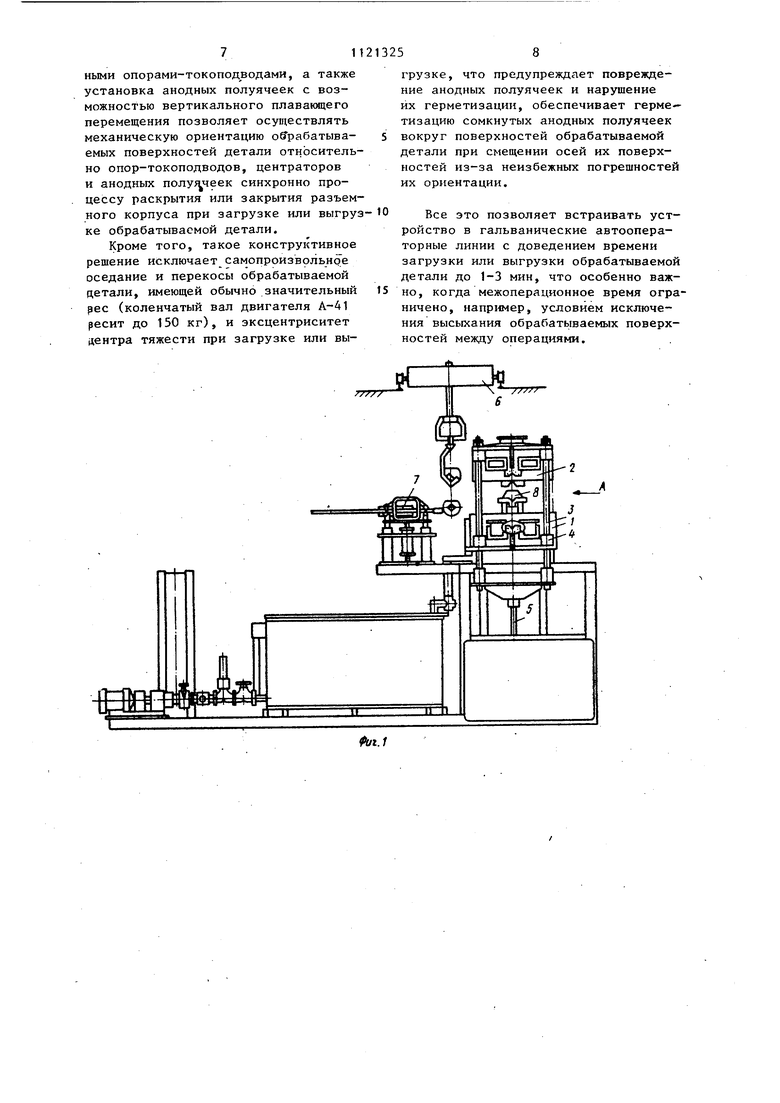

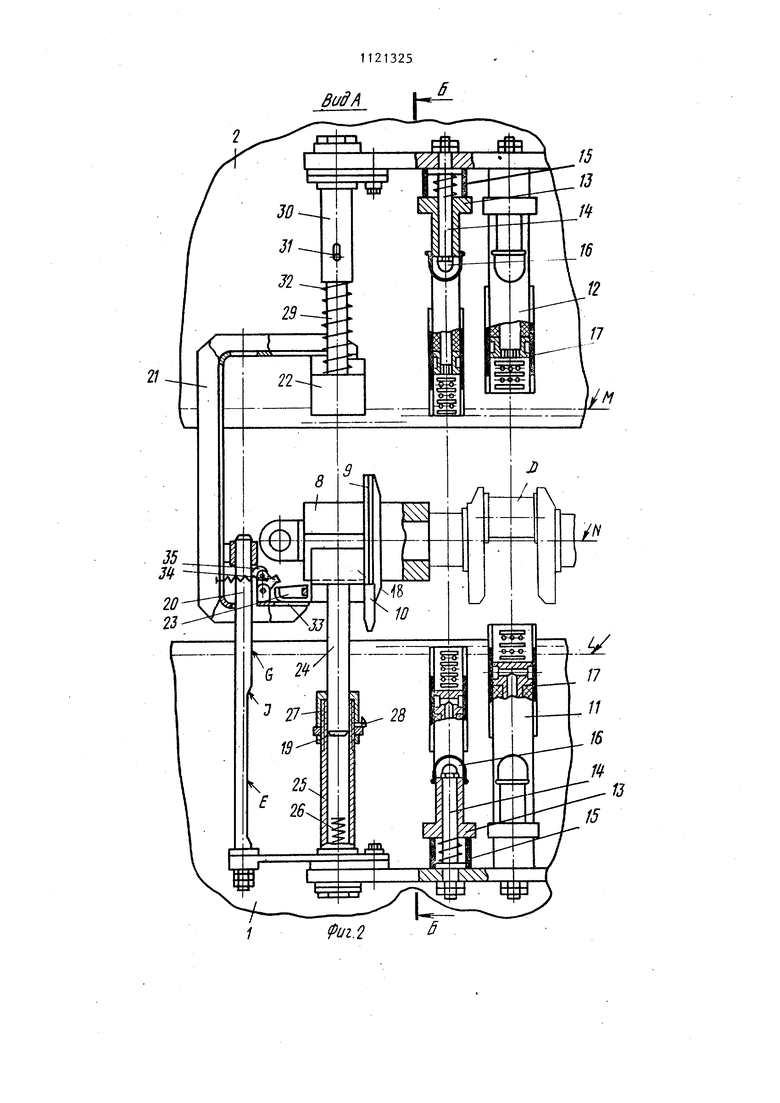

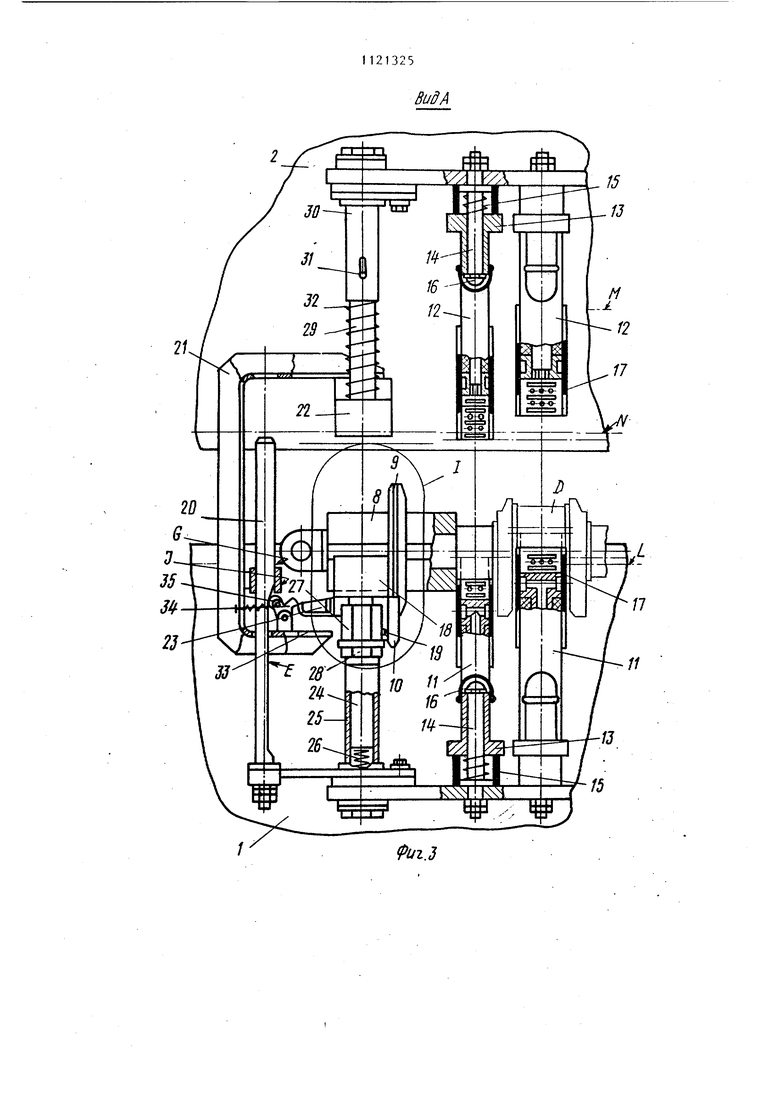

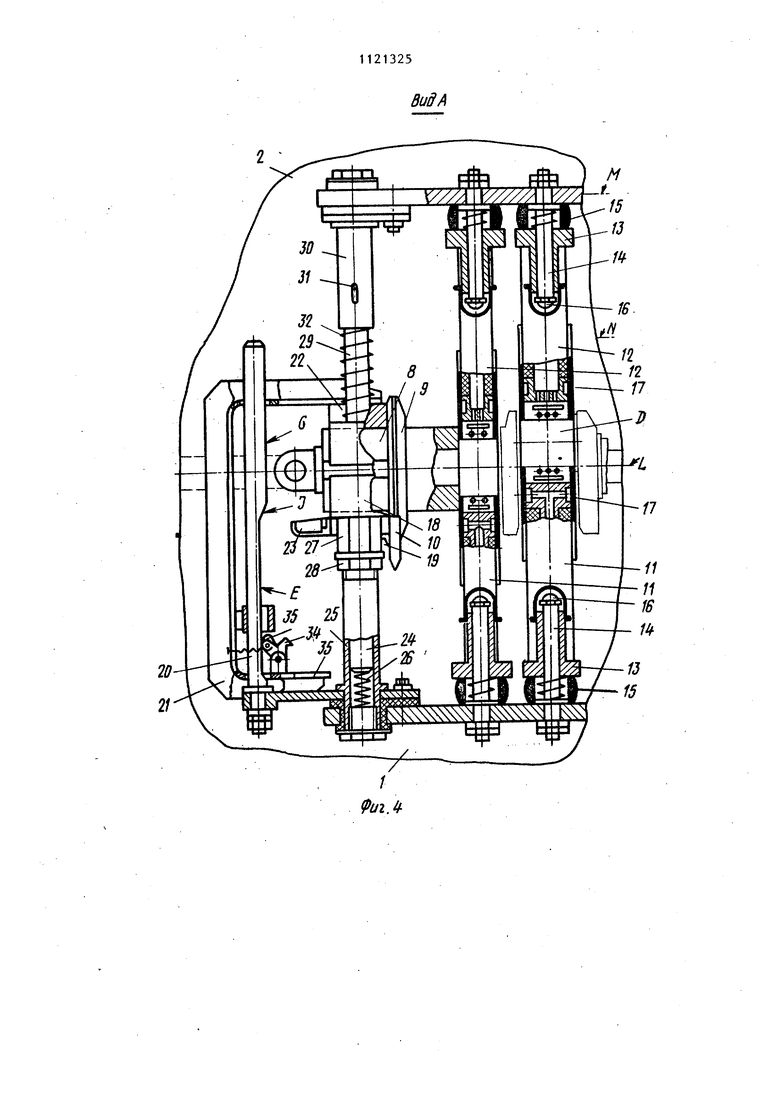

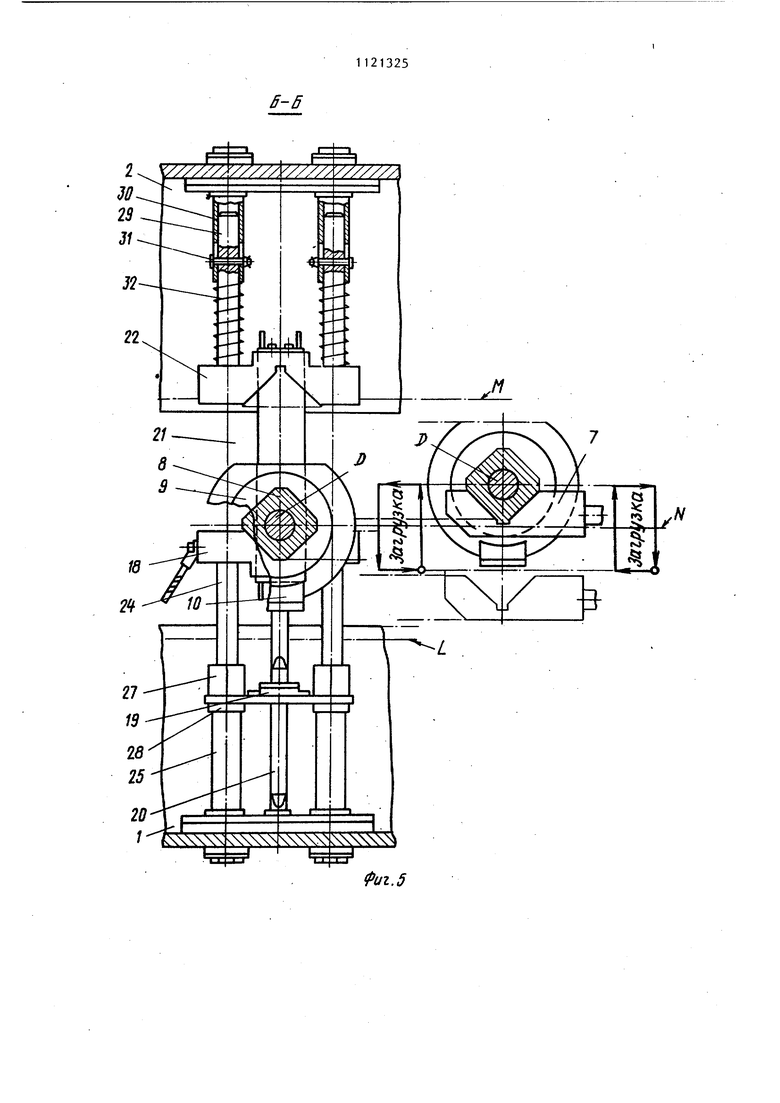

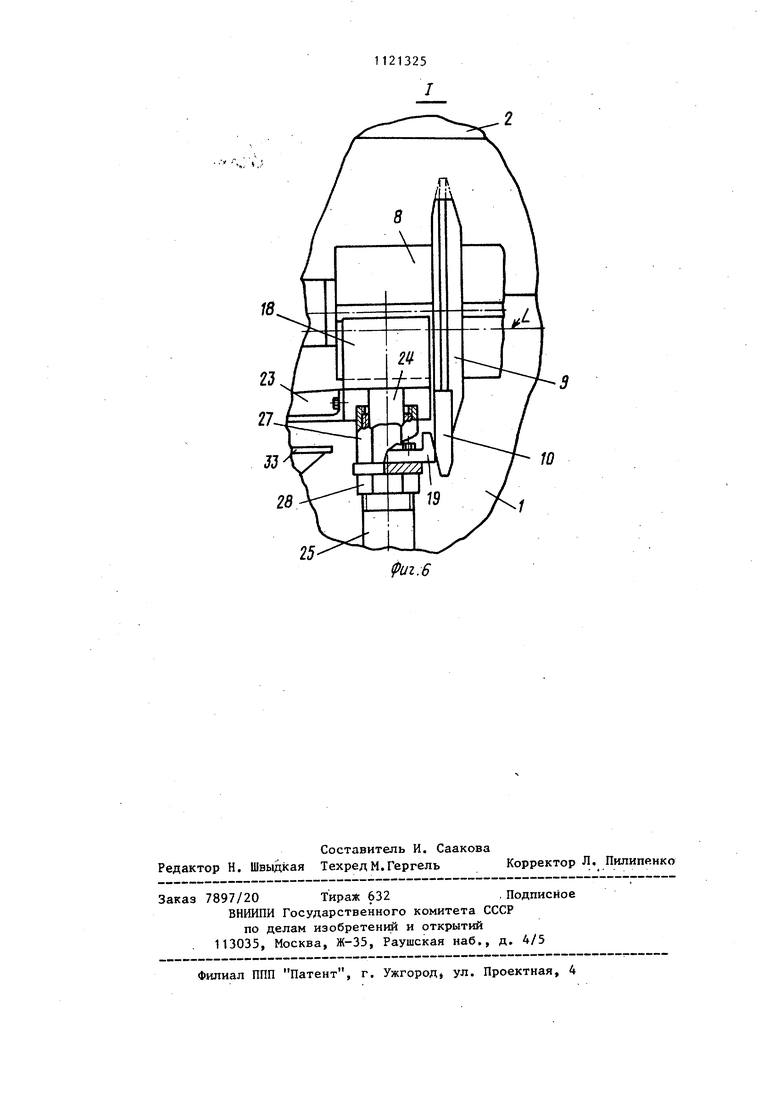

i11 Изобретение относится к области нанесения гальванических покрытий на детали сложной конфигурации,- преимущественно на коленчатые валы двигателей внутреннего сгорания. По основному авт. св. 749943 известно устройство для нанесения покрытий на шейки коленчатых валов, содержащее разъёмный корпус с токоподводом, полукольца-центраторы и базовые кольца, установленные с возможностью взаимодействия одного с другим с помощью конических реборд на базовых кольцах. Основным недостатком известного устройства является то, что его использование в автооператорных гальванических линиях затруднено из-за отсутствия горизонтальной ориентации токоподводов относительно плоскости разъема анодных полуячеек синхронно процессу раскрытия или закрытия разъемного корпуса, и, как следствие, из-за возникновения при этом перекосов обрабатываемой детали, что снижает производительность и надежность устройства. Одновременно жесткое закрепление анодных полуячеек в разъемном корпу- се исключает ориентацию относительно поверхностей обрабатываемой детали, что затрудняет герметизацию анод ных полуячеек, снижает надежность устройства и усложняет его конструкцию. Целью изобретения является повышение надежности и производительности за счет механизации загрузки-выгрузки изделий. Указанная цель достигается тем, что в устройстве для нанесения элект ролитических покрытий одна из частей разъемного корпуса снабжена скобой защелкой, а другая - копиром, при этом токоподвод установлен на корпу се с возможностью взаимодействия со скобой и посредством загцелки с копи ром. Оснащение разъемного корпуса устройства подвижно установленными скобами с жесткими упорами, защелками и копирами, позволяет осуществлять автоматическую ориентацию подвижных оиор - токоподводов относительно . плоскости разъема анодных полуячеек что дает возможность выполнять меха низированную автооператорную загруз обрабатываемой детали в устройство. исключающей ее перекос и заклинивание между смыкающимися анодимми полуячейками. На фиг. 1 из(збражено устройство для нанесения электролитических покрытий, встроенное в автооператорную агрегатную гальваническую линию, общий вид; на фиг. 2 - вид А на фиг. 1 устройство в открытом положении; на фиг.3то же, устройство в среднем положении; на фиг. 4 - то же, устройство в закрытом положении; на фиг. 5 - сечение Б-Б на фиг. 2; на фиг. 6 узел I на фиг. 3. Уст1)ойство для нанесения электролитических покрытий содержит разъемный корпус, состоящий из нижнего 1 и верхнего 2 полукорнусов. Нижний полукорпус 1 является неподвижным, а верхний 2 закреплен на штангах 3, подвижно установленных в направляющих 4 нижнего полукорпуса 1. Перемещение верхнего полукорпуса 2 относительно нижнего 1 осуществляется при помощи гидроцилиндра 5. Верхний полукорпус 2 выполнен с возможностью захода в нижний полукорпус 1 при его смыкании. Устройство встраивается в гальваническую агрегатную линию, оснащенную автооператором 6 и подавателем 7. На обрабатываемую деталь D с обеих сторон монтируются токоподводящие катодные установочные призмы 8, имеющие наружные и внутренние посадочные места, разделенные базовыми кольцами 9 и дополнительными нижними ловителями 10 с коническими ребордами, причем диаметр базовых колец 9 больше габаритного поперечного диаметра детали D, а диаметр ловителя 10 больше диаметра базовых колец 9. Полукорпуса 1 и 2 разъемного корпуса оснащены анодными нижними 11 и верхними 12 полуячейками, установленными на плитах 13. с возможностью плавающего перемещения и самоустановки относительно этих поверхностей по вертикальным направляющим опорам 14 под действием нагрузочных пружин 15 до регулируемых упоров 16. Анодные полуячейки 11 и 12 оснащены упругими уплотнениями 17, выцрлненными равномерно выступающими над плоскостью их разъема на величину их деформации при их герметизации вокруг сопрягаемых поверхностей де31

тали D и между собой под действием нагрузочных пружин 15.

По обеим сторонам нижнего полукорпуса 1 размещены катодные опорытокоподводы 18 для устаноцзочных призм 8 детали D, центраторы 19 для окончательной продольной ориентации детали D с ловителями 10, установленными на базовых кольцах 9 детали D, а также копиры 20.

По обеим сторонам верхнего полукорпуса 2 размещены скобы 21 и жесткие упоры 22. Катодные опоры-токоподводы 18 оснащены кронштейнами 23 и закреплены на штангах 24, подвижно установленных в направляющих 25 на упругих амортизаторах 26.

Положение центраторов 19 относительно плоскости L разъема анодных полуячее 11 и 12 регулируется гайками 27 и 28 направляющих 25.

Скобы 21 закреплены верхней частью на штангах 29, подвижно установленных в направляющих 30. Штанги 29 имеют штифты 31 и пружины 32.

S нижней части скоб 21 предусмотрены упоры 33 и подпружиненные защелки 34, которме при помощи роликов 35 контактируют с копирами 20, имеющими рабочую поверхность, состоящую из двух вертикальных прямолинейных участков Е и G и переходного участка I между ними.

Устройство работает следующим образом.

Обрабатываемая деталь D со смонтированными установочными призмами 8, имеющими базовые кольца 9, при помощи автооператора 6 устанавливается на подаватель 7. Захват детали D автооператором производится за посадочные места установочных призм 8. Гидроцилиндр 5, воздействуя на штанги 3, раскрывает разъемный корпус, перемещая эти штанги вверх по направляющим 4. В начале раскрытия разъемного корпуса на величину до половины захода верхнего полукорпуса 2 в нижний полукорпус 1 направляющие 30 перемещаются по штангам 29, а штифты 31 начинают перемещаться к нижнему торцу пазов направляюид1х 30. Одновременно под действием пружинных амортизаторов 26 штанги 24 поднимаются по своим направляющим 25, увлекая опорытоко.подводы 18 и жесткие упоры 22 вместе со скобами 21 вверх, а анодные полуячейки 11 и 12 остаются сомкнуты13254

ми по плоскости их разъема за счет того, что плиты 13 смещены по вертикальным направляющим опорам 14 под действием пружин 15 до регулируемых

; упоров 16.

При дальнейшем подъеме верхнего полукорпуса 2 штанги 29 выходят из направляющих 30 под действием пружин

32до упора штифтов 31 в нижние торцы 0 пазов направляющих 30, и жесткие упоры 22 скоб 21 выходят из сопряжения

с опорами токоподводами 18, а ролики 35 защелок 34 перемещаются по участкам Е копиров 20. В то же время.

5 анодные полуячейки 11 и 12 под действием пружин 15 перемеп;аются по вертикальным направляющим опорам 14 до регулируемых упоров 16 и при этом раскрываются, опоры-токоподводы 18

0 под действием пружинных амортизаторов 26 также поднимаются, так как ход опор-токоподводов 18, больше хода полуячеек на опорах 14,. но не больше по ловины величины захода верхнего полу5 корпуса 2 в нижний 1 полукорпус.

Далее верхний полукорпус 2 проходит половину хода раскрытия, при этом защелки 34 по переходным участкам I копиров 20 обходят кронштейны 23 и

Q выходят на участки G, где становятся в рабочее положение, а нижние упоры

33скоб 21 входят в контакт с кронштейнами 23.

При дальнейшем подъеме верхнего полукорпуса 2 до плоскости М полного разъема корпуса нижние упоры 33 скоб 21 через кронштейны 23 захватывают опоры-токоподводы 18 и выводят их на плоскость N середины разъема полукорпусов 1 и 2. Разъемный корпус раскрыт и готов к загрузке.

Далее подаватель 7 своим вертикальным ходом вверх поднимает деталь D над плоскостью середины разъема корпуса и горизонтальным ходом вводит ее в раскрытый разъемный корпус над опорами-токоподводами 18, при этом деталь Dпредварительно продольно ориентируется в опорах-токоподводах 19 ребордами базовых колец 9 призм 8.

Вертикальным ходом вниз подаватель 7 перекладывает деталь D поса5 дочными местами призм 8 на опорытокоподводы 18 и уходит ниже плоскости N середины разъема корпуса для последующего горизонтального выхода из раскрытого корпуса в исходное положение . После загрузки детали D на катодные опоры-тодсоподводы 18 раскрытый разъемный корпус начинает закрываться за счет перемещения внйз верхнего полукорпуса 2 на штангах 3 по направ ляющим 4 под воздействием гидроцилин ра 5. При прохождении первой полх)вины хода закрытия опоры-токоподводы 18 с деталью D опускаются вниз под действием защелок 34 контактирующих с участками G копиров 20, а нижние упо ры 33 поддерживают опоры-токоподводы 18. Ловители 10 базовых колец 9 начинают контактировать с сопрягаемыми поверхностями центраторов 19, оконча тельно ориентируя обрабатываемую деталь в продольном направлении относи тельно анодных полуячеек 11 и 12 перемещением по своим сопрягаемым кони ческим поверхностям. После прохождения верхним полукор пусом первой половины хода закрытия опоры-токоподводы 18 с деталью D зависают на пружинных амортизаторах 26 над нижними полуячейками 11, при этом деталь D не касается упругих уплотненный 1 / этих полуячеек, а защел ки 34 по переходным участкам I копиров 20 выходят под действием своих пружин из зацепления с поводковыми кронштейнами 23. При дальнейшем закрытии верхнего полукорпуса 2 защелки 34 по участкам копиров 20 и нижние упоры 33 скоб 21 выходят из контакта с поводковыми кронштейнами 23 опор-токоподводов 18 и уходят вниз на величину половины хода закрытия корпуса, а жесткие упоры 22 входят в контакт с опорами-токоподводами 18 и установочными призмами 8 детали D, при этом верхние полуячейки 12 начинают смыкаться с нижними 11 вокруг обраба тываемых поверхностей детали D. В конце закрытия на расстоянии, равном не больше половины захода вер него полукорпуса 2 в нижний полукорпус 1 жесткие упоры 22 йродолжают сопрягатьая с опорами-токоподводами 18 и призмами 8 детали D, при этом штанги 29 перемещаются по направляющим 30, сжимая пружины 32 до упора штифтов 31 в верхний торец паза этих напрарляющих 20, а штанги 24 перемещаются по направляющим 25, сжимая пружинные амортизаторы 26 до упора опор-токоподводов 18 в горизонтальную поверхность регулировочных гаек 27 и 28 центраторов 19, ориентируя тем самым деталь D в горизонтальной плоскости относительно анодных полуячеек. Одновременно анодные полуячейки 11 и 12 смыкаются попарно относительно обрабатываемых поверхностей детали D, и за счет плавающего перемещения плит 13 по вертикальным направляющим опорам 14 сжимаются пружины 15, которые обжимают и герметизируют упругие уплотнения 17 этих полуячеек вокруг обрабатываемых поверхностей детали, выбирая при этом погрешности горизонтальной ориентации детали D. Устройство подготовлено к электрохимической обработке, после завершения которой разъемный корпус раскрыва тся под действием цилиндра 5, Раскрытие происходит в аналогичной последовательности с опережающим выводом обрабатываемой детали из контакта с упругими уплотнениями 17 анодных полуячеек 11 и 12 за счет наличия свободного хода верхнего полукорпуса 2 и катодных опор-токоподводов 18 относительно скоб-захватов 21, обеспечиваемого совместным перемещением направляющих 30 по штангам 29 на размер хода штифтов 13 по пазам направляющих 30 и штанг 24 по направляющим 25 под воздействием соответственно пружин 29 и пружинных амортизаторов 26. Разгрузка обработанной детали D производится аналогично загрузке, но в обратной последовательности. Подаватель 7 горизонтальным ходом входит в раскрытый корпус ниже плоскости N середины разъема полукорпусов 1 и 2, вертикальным ходом вверх снимает деталь D за внутренние посадочные места призмы 8 с опор-токоподводов 18 и поднимает ее выше плоскости N середины разъема. Горизонтальным ходом назад подаватель 7 выводит деталь из разъемного корпуса и вертикальным ходом вниз подает ее в зону действия захватов автооперетора 6. Оснащение одного из полукорпусов разъемного корпуса устройства нанесения электролитических покрытий подвижно установленными скобами с жесткими упорами и защелками, а другого полукорпуса - копирами и подвижными опорами-токоподводами, а также установка анодных полуячеек с возможностью вертикального плавакицего перемещения позволяет осуществлять механическую ориентацию обрабатываемых поверхностей детали относитель но опор-токоподводов, центраторов и анодных полу5у1еек синхронно процессу раскрытия или закрытия разъем ного корпуса при загрузке или выгру ке обрабатываемой детали. Кроме того, такое конструктивное решение исключает самопроизврльное оседание и перекосы обрабатываемой детали, имеющей обычно значительный ес (коленчатый вал двигателя А-41 ресит до 150 кг), и эксцентриситет центра тяжести при загрузке или выгрузке, что предупреждает повреждение анодных полуячеек и нарушение их герметизации, обеспечивает герметизацию сомкнутых анодных полуячеек вокруг поверхностей обрабатываемой детали при смещении осей их поверхностей из-за неизбежных погрешностей их ориентации. Все это позволяет встраивать устройство в гальванические автооператорные линии с доведением времени загрузки или выгрузки обрабатываемой детали до 1-3 мин, что особенно важно, когда межоперационное время ограничено, например, условием исключения высыхания обрабатываемых поверхностей между операциями.

ВидА

9иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических покрытий | 1978 |

|

SU749943A1 |

| Устройство для изготовления сотового заполнителя | 1981 |

|

SU1013057A1 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Установка для контактной стыковой сварки труб | 1968 |

|

SU251719A1 |

| Ротор для механической обработки заготовок | 1978 |

|

SU740479A1 |

| Переносной станок | 1990 |

|

SU1710217A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| Автооператорная гальваническая линия | 1987 |

|

SU1423633A2 |

| ЭЛЕВАТОР | 2010 |

|

RU2482258C2 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ по авт.св. № 749943, отличающе.еся тем, что, с целью повышения надежности и производительности за счет механизации загрузки-выгрузки изделий, одна из частей разъемного корпуса снабжена скобой с защелкой, а другая - копиром, при этом токоподвод установлен на корпусе с возможностью взаимодействия со скобой и посредством защелки - с копиром.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения электролитических покрытий | 1978 |

|

SU749943A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-10-30—Публикация

1983-11-18—Подача