Изобретение относится к автомати ческому управлению технологическими процессами в области машиностроения и предназначено преимущественно для управления устройствами деформирования длинномерных деталей, в частности для управления устройствами закрутки. Известны систекы упргшления для устройства деформирования деталей, содержащие приворд закрутки, устройст во управления и устройство вычисления жесткости или величин, характери зующих жесткость ЕШ, Однако эти cHCTeivM работают по сложньлм алгоритмам, что приводит к ограничению точности при аналоговом исполнении и усложнению системы при цифровом исполнении. Известна система для управления устройством гибки заготовок, в кото рой для упрсяцения алгоритма работы функция нагружения апроксимируется линейной функцией, причем жесткость заготовки ошэеделяется в каждом, слу чае пробным деформированием 2 , Недостатки этой системы - низкая производительность и ограниченная .точность,- Наиболее близким к изобретению техническим решением является устройство для управления закруткоЛ длинномерных деталей, содержащее последовательно соединенные блок сравнения, блок управления приводом и привод, а также датчик крутящего момента, выход которого подключен к первому входу блока сравнения и задатчик остаточного угла } , В этом устройстве конечные параметры наГружения Ф,- и Mt определяются как корни система уравнений ,.С,() m-f(-P) ,(2) где G - жесткость детали, (3) m и р - -текущий крутящий момент и угол закрутки соответст; венно; ф-ф - интервал закрутки, заданный в пределаис упругой стадии нагружения,Ф |верхнее значение , $jj -нижнее;

- приращение крутящего момента, соответствующее интервалу , М,-верхнее значение, нижнее;

пк.ъ заданный пластический угол закрутки.

Недостатки данного устройства погрешность определения жесткос.ти вследствие возможного выхода фактиэских зон пропорциональности за пределы заданного интервала, а также то что для получения заданного угла -закрутки необходимо предварительно измерять начальный угол детали, что ве|Дет к увеличению трудоемкости изготовления.

Цель настоящего изобретения - упрощение устройства управления.

Поставленная -цель достигается тем что система содержит реле времени и последовательно соединенные дифференциатор, амплитудный детектор и интегратор, выход которого подключен к второму входу блока сравнения, вход реле времени соединен с выходом задатчика остаточного угла, а выход - с запускающим входом интегратора, вход дифференциатора подключен к выходу датчика крутящего момента,

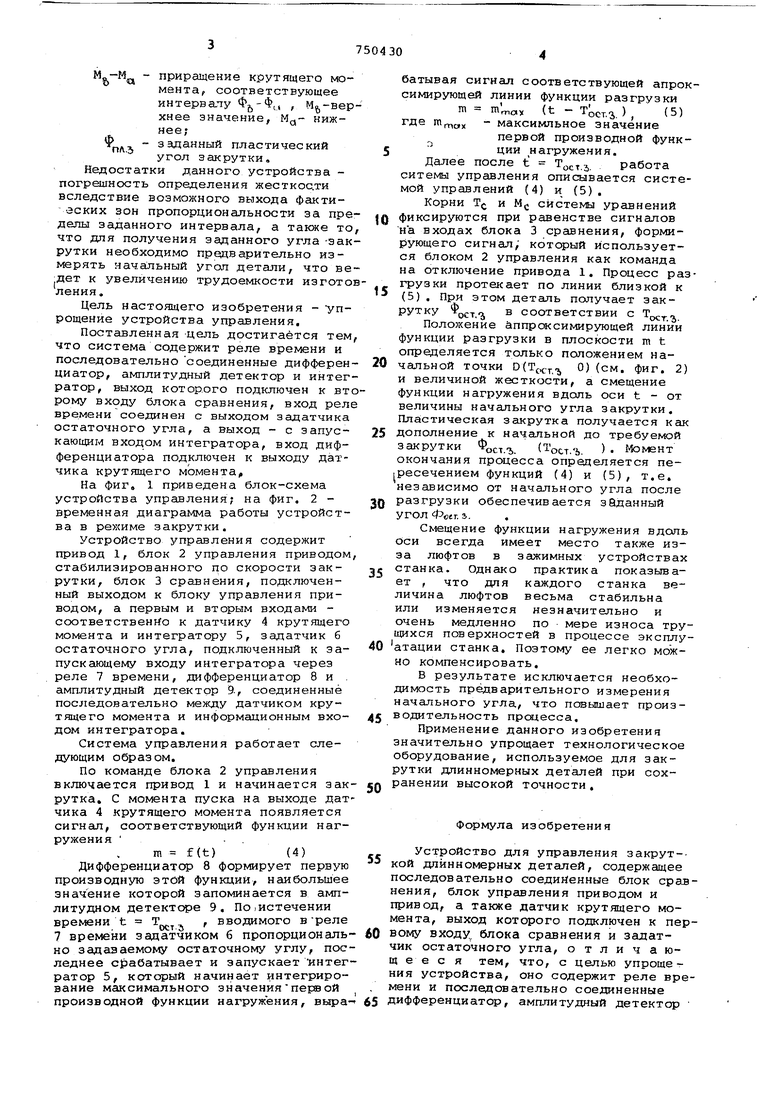

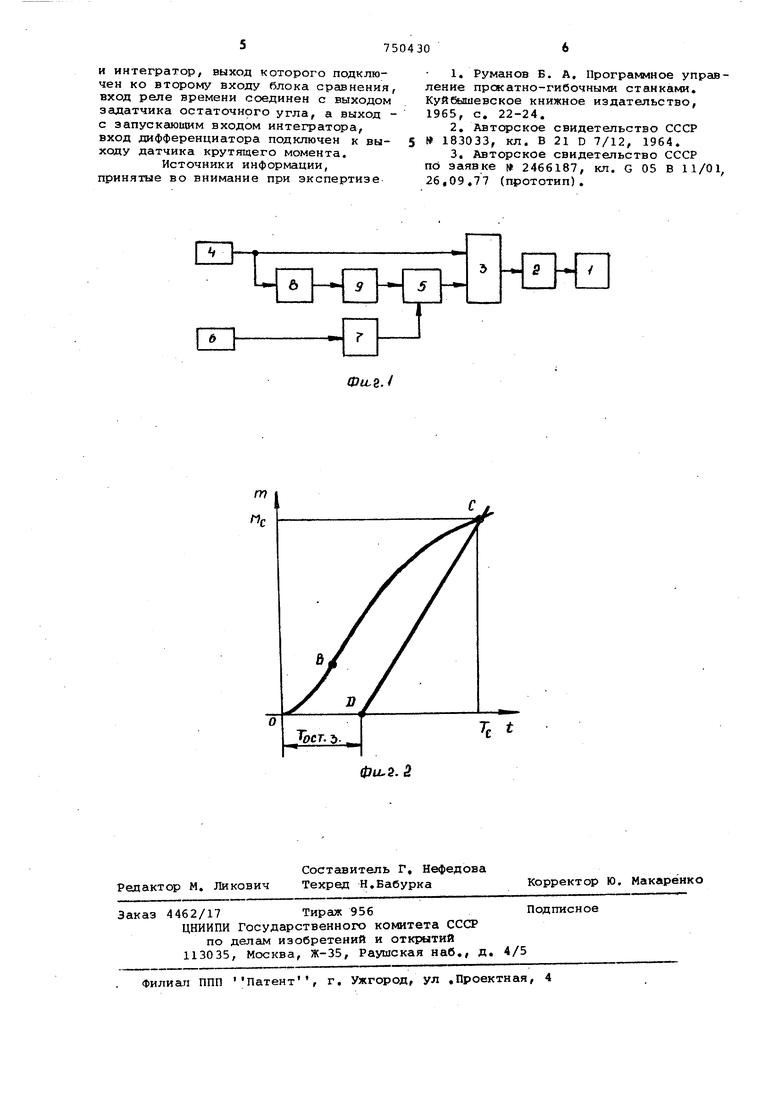

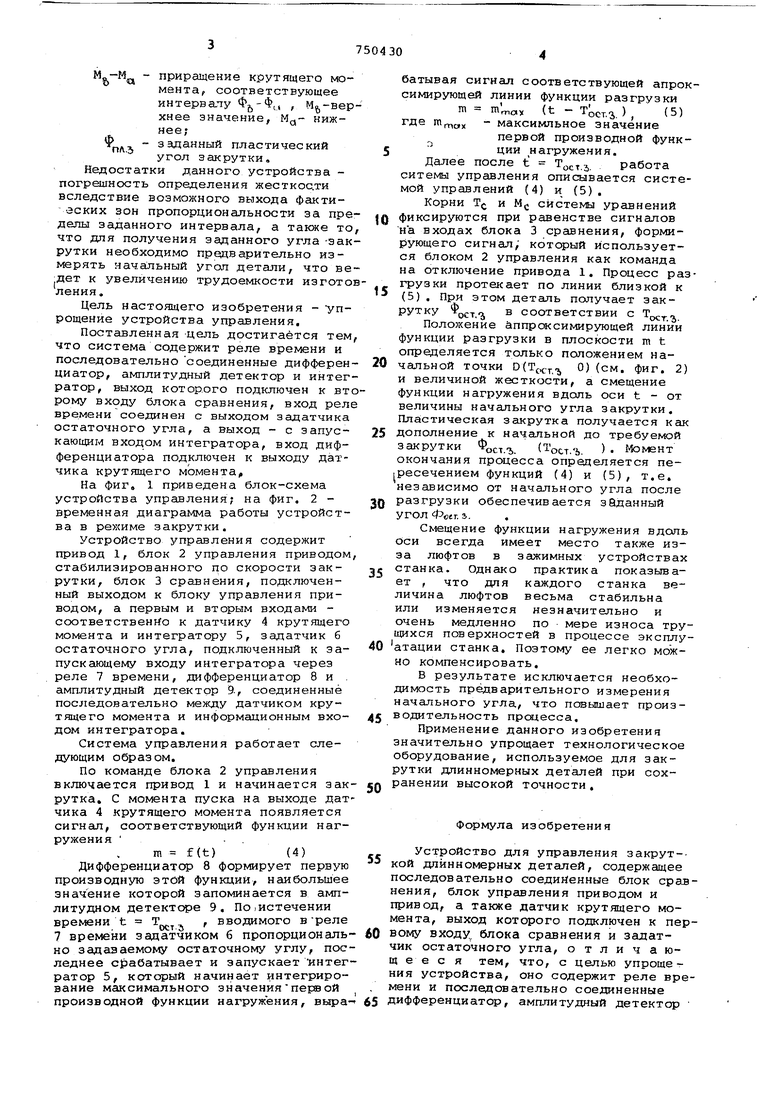

На фиг. 1 приведена блок-схема устройства управления; на фиг. 2 временная диаграмма работы устройства в режиме закрутки.

Устройство управления содержит привод 1, блок 2 управления приводом стабилизированного по скорости закрутки, блок 3 сравнения, подключенный выходом к блоку управления приводом, а первым и вторым входами соответственно к датчику 4 крутящего момента и интегратору 5, задатчик 6 остаточного угла, подключенный к запуск гиощему входу интегратора через реле 7 времени, дифференциатор 8 и . амплитудный детектоР 9., соединенные последовательно датчиком крутящего момента и информационным входом интегратора.

Система управления работает следующим образом.

По команде блока 2 управления включается привод 1 и начинается закрутка. С момента пуска на выходе датчика 4 крутящего момента появляется сигнал, соответствующий функции нагружения - .

га f(t)(4)

Дифференциатор 8 формирует первую производную этой функций, наибольшее значение которой запоминается в амплитудном детекторе 9. По.истечении времени t .э вводимого в-реле 7 времени задатчиком 6 пропорционально задазаемому остаточному углу, последнее срабатывает и запускает интегратор 5, который начинает интегрирование максимального значенияпервой производной функции нагружения, выра

батывая сигнал соответствующей апроксимирующей линии функции разгрузки

П1 (t - Тост.з. ) , (55 где Штах максимльное значение

первой производной функ5-ции нагружения.

Далее после t Т,

работа

ост.5.

ситемы управления описывается системой управлений (4) и (5).

Корни Т и Mg системы уравнений

Q фиксируются при равенстве сигналов на входах блока 3 сравнения, формирующего сигнал; который используется блоком 2 управления как команда на отключение привода 1. Процесс разгрузки протекает по линии близкой к

(5). При этом деталь получает закрутку ocT.-j в соответствии с Т ъПоложение аппрсжсимирующей линии функции разгрузки в плоскости m t определяется только положением на0 чальной точки D(T(-.,, 0) (см. фиг. 2) и величиной жесткости, а смещение функции нагружения вдоль оси t - от величины начального угла закрутки. Пла:стическая закрутка получается как

5 дополнение к начальной до требуемой закрутки Фост.ь. .ь. Момент окончания прсщесса опрацеляется пе.ресечением функций (4) и (5), т.е. независимо от начального угла после

Q разгрузки обеспечивается заданный угол Фат. 5.

Сь1ещение функции нагружения вдоль Оси всегда имеет место также изза люфтов в зажимных устройствах

с станка. Однако практика показывает , что для каждого станка величина люфтов весьма стабильна или изменяется незначительно и очень медленно по мере износа трущихся поверхностей в процессе эксплу0 атации станка. Поэтому ее легко можно компенсировать.

В результате исключается необходимость предварительного измерения начального угла, что повышает произ5 водительность процесса.

Применение данного изобретения значительно упрощает технологическое оборудование, используемое для закрутки длинномерных деталей при coxn ранении высокой точности,

Формула изобретения

Устройство для управления закрут-5 кой длйнно юрных деталей, содержащее последовательно соединенные блок сравнения, блок управления приводом и привод, а также датчик крутящего момента, выход которого подключен к перiO вому входу блока сравнения и задатчик остаточного угла, отличающ е е с я тем, что, с целью упрощения устройства, оно содержит реле времени и последовательно соединенные 5 дифференциатор, амплитудный детектор

и интегратор, выход которого подключен ко второму входу блока сравнения, вход реле времени соединен с выходом задатчика остаточного угла, а выход с запускающим входом интегратора, вход дифференциатора подключен к выходу датчика крутящего момента.

Источники информации, принятые во внимание при экспертизе

1.Руманов Б. А, Программное управление прскатно-гибочными станками. Куйбышевское книжное издательство, 1965, с, 22-24.

2.Авторское свидетельство СССР 5 183033, кл. В 21 D 7/12, 1964.

3.Авторское свидетельство СССР

по заявке № 2466187, кл. G 05 В 11/01 26,09.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления закруткой длинномерных деталей | 1978 |

|

SU750431A1 |

| Система управления устройством закрутки длинномерных заготовок | 1977 |

|

SU646303A1 |

| Способ автоматического управления статическим прессом крутки длинномерных деталей | 1976 |

|

SU565749A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Устройство для защиты бурильной колонны от обрывов и скручиваний | 1985 |

|

SU1263823A1 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175120C2 |

| СИСТЕМА УПРАВЛЕНИЯ ЗАГРУЗКОЙ И ВЕНТИЛЯЦИЕЙ МЕЛЬНИЦЫ | 2015 |

|

RU2618346C2 |

Авторы

Даты

1980-07-23—Публикация

1978-06-19—Подача