(54) СПСХЗОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАТИЧЕСКИЛ ПРОЦЕССОМ КРУТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ

Это дсхзтигается тем, что негферывно в ходе гфоцеоса крутки определяют жесткость закручиваемого участка детали путем деления npHpaiHeraifl крутящего момента в упругой стадии нагружения на соответствую щую-величину фактического угла пружин&ния, после чего полученное значение жесткости закручиваемого участка вводят в систему управления, причем измерение крутящего момента и упругого угла производят после выборки люфтов в механизмах станка.

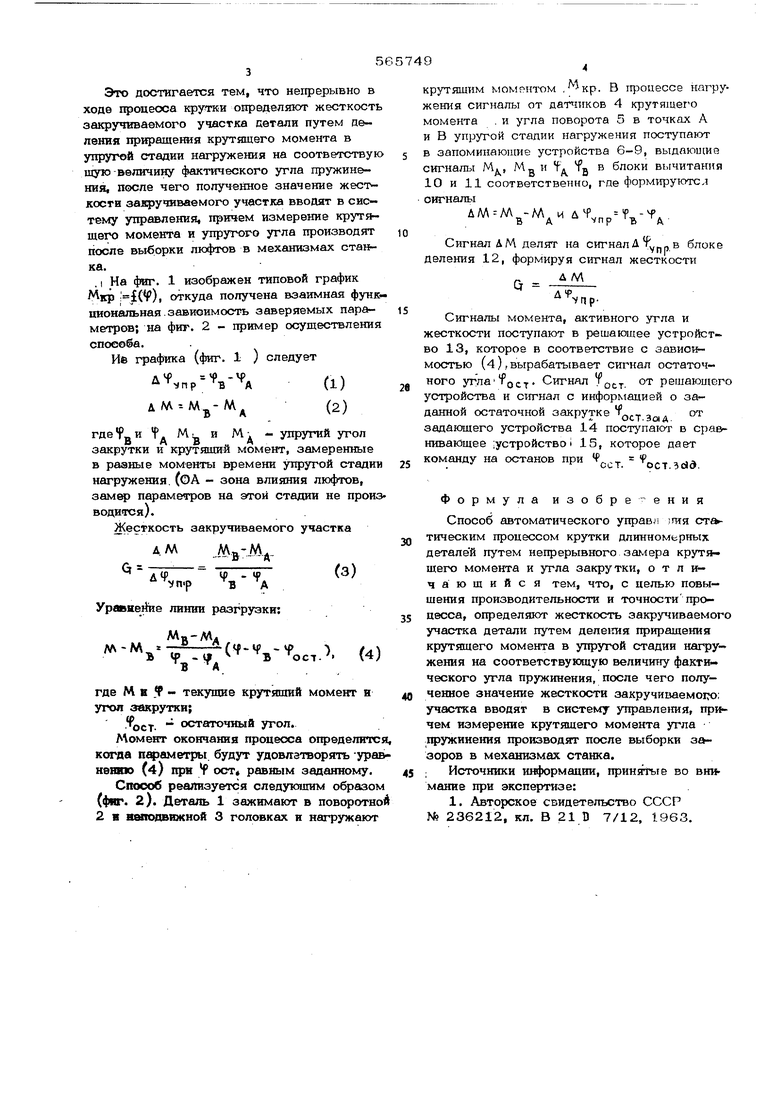

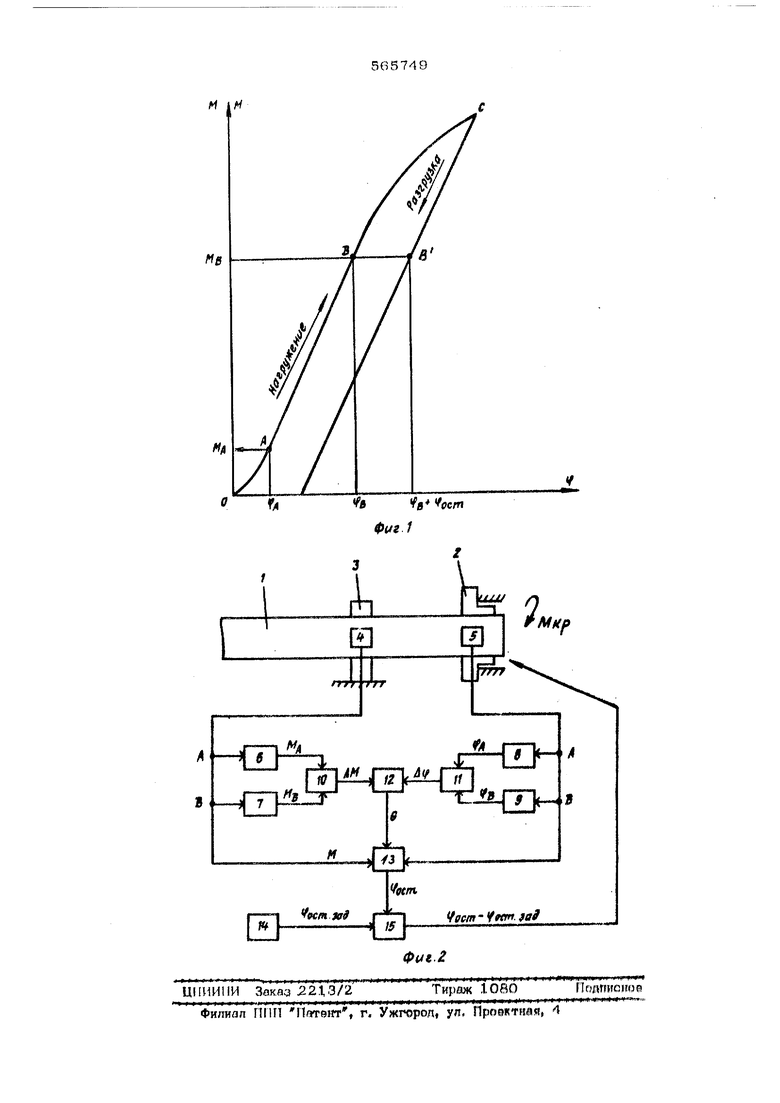

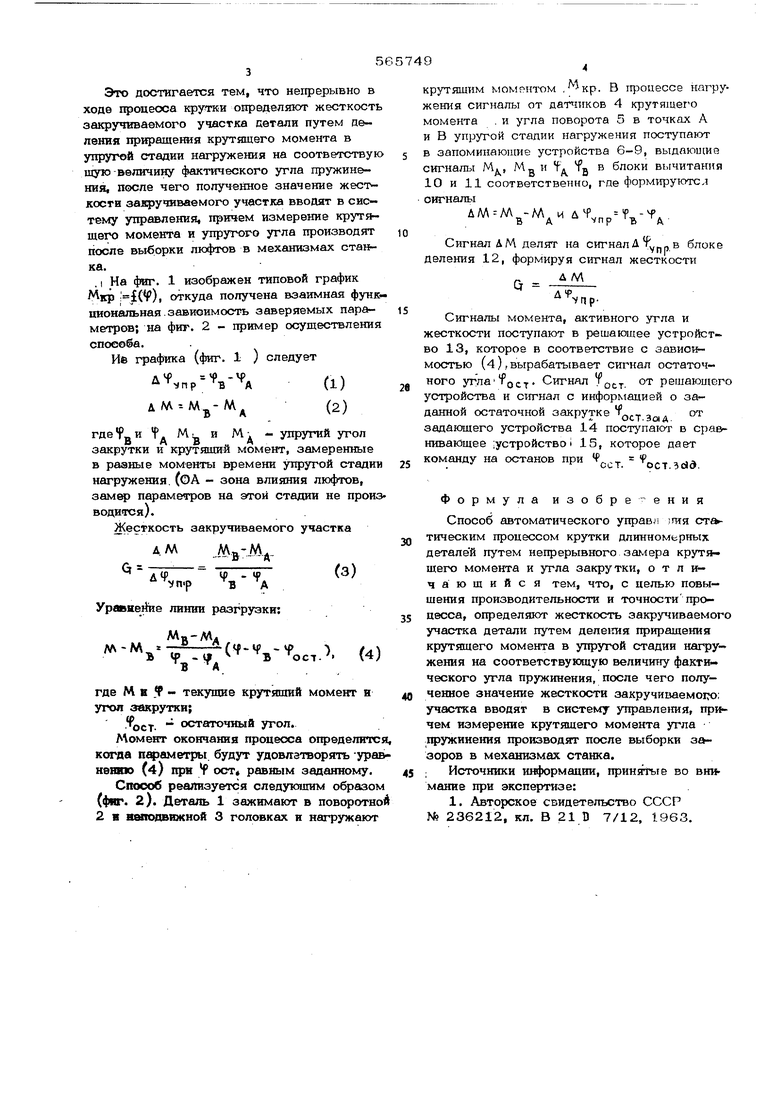

I На фиг. 1 изображен типовой график Мкр (C), откуда получена взаимная функциональная. зависимость заверяемых параметров; на фиг. 2 - пример осуществления способа.

Ив графика (фиг. 1 ) следует

д VfгЧ) -If

(1) (2)

в А

Д V М - ЛЛ . Вл

f. М;

гдеРцИ Тд и - упругий угол

Мд

закрутки и крутящий момент, замеренные в разные моменты времени упругой стади нагружения, (ОА - зона влияния люфтов, замер параметров на этой стадии не производится).

Жесткость закручиваемого участка

(3) разгрузки:

МП-МА

.-Х (4) в А.

где М и 5Р - текущие крут$шгай момент и угол закрутки;

ост- остаточный угол.

Момент окончания процесса определится, когда пфаметры. будут удовяатворять уравнегапо (4) при Р ост равным заданному.

Способ реализуется следующим образом (фиг. 2). Деталь 1 зажимают в поворотной 2 в яогоовгокной 3 головках и нагружают

крутящим момртх)М .кр. В процессе нагружения сигналы от датчиков 4 крутящего момента . и угла поворота 5 в точках А и В упругой стадии нагружения поступают в запоминающие устройства 6-9, выдающие сигналы Мд, Мц и д Yg в блоки вычитания 10 и 11 соответственно, где формтфуютсл сигналы

..

Сигнал ДМ делят на сигнал Дfypp в блоке деления 12, формируя сигнал жесткости

ДМ

Cj

Л Ч .

vnpСигналы момента, активного угла и жесткости поступают в решающее устройство 13, которое в соответствие с зависимостью (4), вырабатывает сигнал остаточного углаf ост Сигнал QC, от решающего устройства и стенал с информацией о заданной остаточной закрутке fg. от задающего устройства 14 поступают в сравнивающее ;устройство i 15, которое дает команду на останов при , ост.зсад.

Формула изобретения

Способ автоматического управл тя ст тическим процессом крутки длинномерных деталей путем непрерывного замера крут5 шего момента и угла закрутки, отличающийся тем, что, с целью новы- щения производительности и точностипроцесса, определяют жесткость закручиваемого участка детали путем деле1гая приращения крутящего момента в упругой стадии нагружения на соответствующую величину факт ческого угла пружинения, после чего полученное значение жесткости закручиваемого; участка вводят в систему управления, причем измерение крутящего момента угла пружинения производят после выборки зазоров в механизмах станка.

; Источники информации, прин5ггые во внимание при экспертизе:

1. Авторское свидетельство СССР № 236212, кл. В 21 D 7/12, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления закруткой длинномерных деталей | 1978 |

|

SU750430A1 |

| Устройство для управления закруткой длинномерных деталей | 1978 |

|

SU750431A1 |

| Устройство для обработки удлиненных деталей скручиванием | 1975 |

|

SU664716A1 |

| Система управления устройством закрутки длинномерных заготовок | 1977 |

|

SU646303A1 |

| Способ закрутки длинномерных деталей криволинейного сечения | 1977 |

|

SU640782A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Устройство для правки деталей кручением | 1975 |

|

SU521041A1 |

| Устройство для гибки деталей скручиванием | 1978 |

|

SU733788A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Устройство для измерения крутящего момента | 1985 |

|

SU1280350A1 |

Авторы

Даты

1977-07-25—Публикация

1976-02-19—Подача