1

Изобретение относится к автоматическому уп11авлению технологическими процессами в машиностроении и предназначено преимущественно для управления устройствами деформирования длинномерных заготовок, в частности, для управлении устройствами закрутки.

Известны систекы управления устройствами деформирования заготовок, содержащие привод закрутки, устройство управления и устройство вычисления жесткости или величин, характеризующих жесткость 1. Однако эти системы сложны и не обеспечивают доста- «3 точной точности при аналоговом исполнении устройства вычисления жесткости.

Известна система управления уст- 20 ройством гибки заготовок, в которой для упрсндения алгоритма работы функция нагружения апроксимируется линейной функцией, что ограничивает точность системы 2,25

Наиболее близким к изобретению техническим решением является, устройство для управления закруткой длинномерных деталей, содержащее пос.ледовательно соединенные блок срав- ЗО

нения, блок управления приводом и привод, а также датчик крутящего момента, выход которого подключен к первому входу блока сравнения, датчик угла закрутки, выход которого через последовательно соединенные первый ключ и первый блок памяти подключен к первому входу сумматора, второй вход которого соединен с выходом задатчика остаточного угла, второй ключ, выход которого подключен к входу второго блока памяти З.

В данном устройстве конечные параметры нагружения Ф и М определяются как корни системы уравнений

т (4 -Фв-Фпд.а)

U)

(Ф) .

т

G

(3)

где

m и If - текущие крутящий момент и

УЖ-ОЛ закрутки соответственно;

Ь- аинтервал угла закрутки, заданный в пределах упругой стадии нагружения; Ф, - верхнее значение, Фд - нижнее

b приращение крутящего момента, соответствующее интервалуФ1з-Фо, , верхнее значение, Мд - нижнее;

.гГ заданный пластический угол закрутки.

Недостаток устройства - пограинссть определения жесткости вследствие возможного выхода фактических зон пропорциональности за пределы за данного интервала, что ограничивает точность устройства.

Цель изобретения - повышение точности устройства.

Поставленная цель достигается тем что в устройство введены последовательно соединенные первый и второй дифференциаторы и нуль-орган, а также интегратор, амплитудный детектор и реле времени причем выход нуль-органа подключен к управляющим входам первого и второго ключей, вход амплитудного детектора подключен к выходу первого дифференциатора, а первый, второй и третий входы интегратора соединены соответственно с выходом второго блока памяти, выходом амплитудного детектора и выходом реле времени, вход которого подключен к выходу сумматора, выход интегратора соединен с вторым входом блока уравнения, а входы первого дифференциатора и второго ключа соединены с выходом датчика крутящего момента.

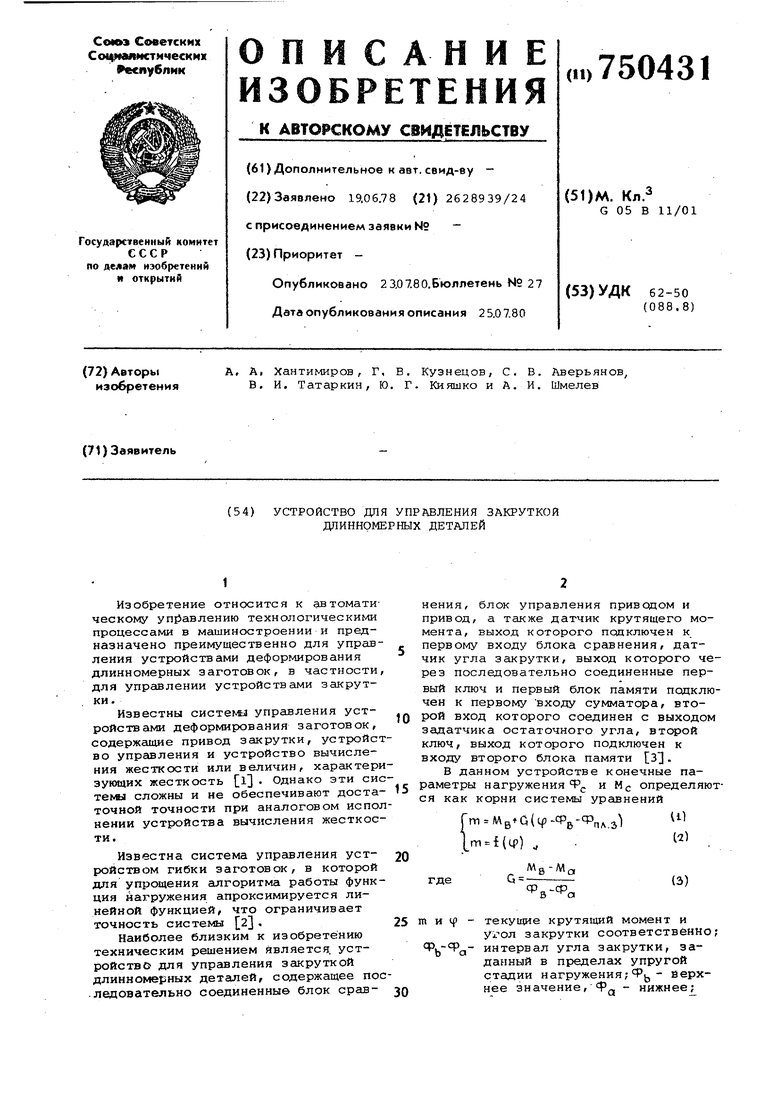

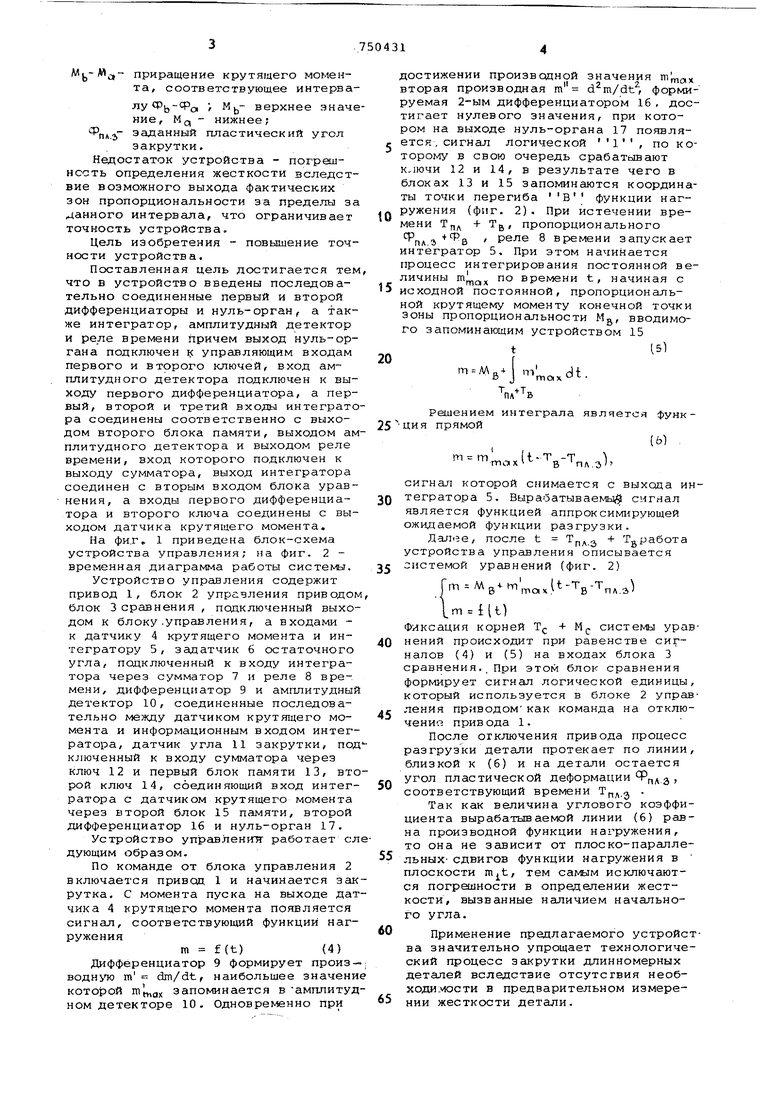

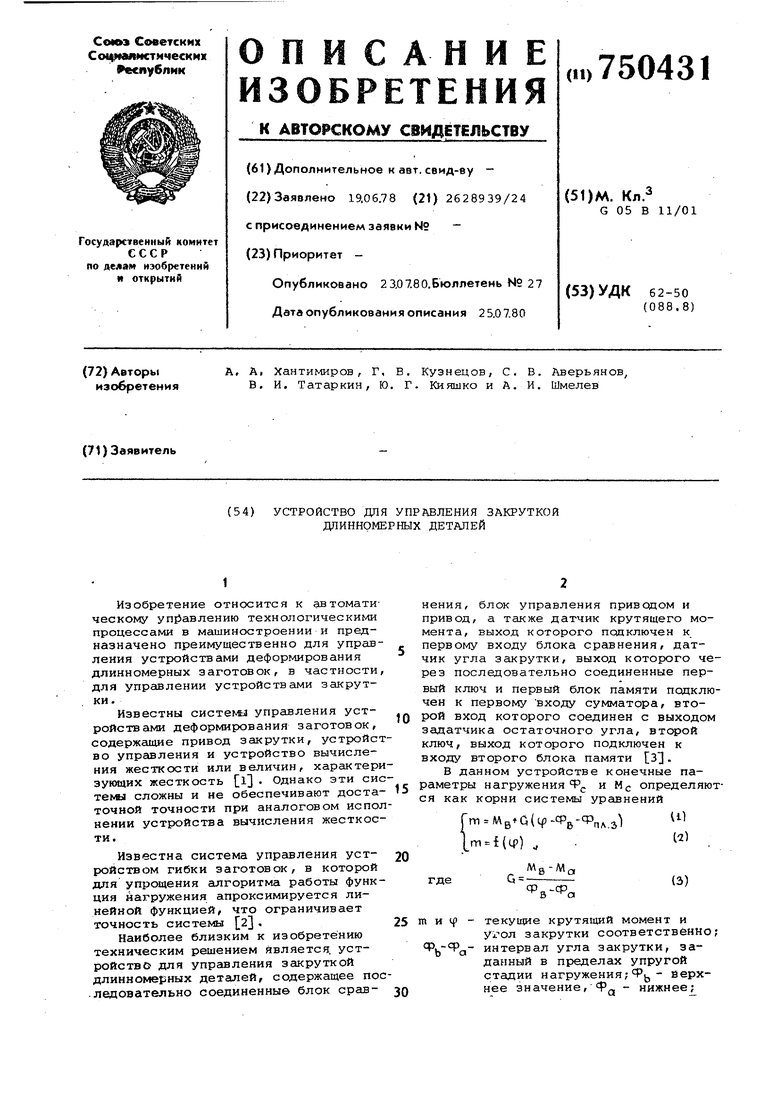

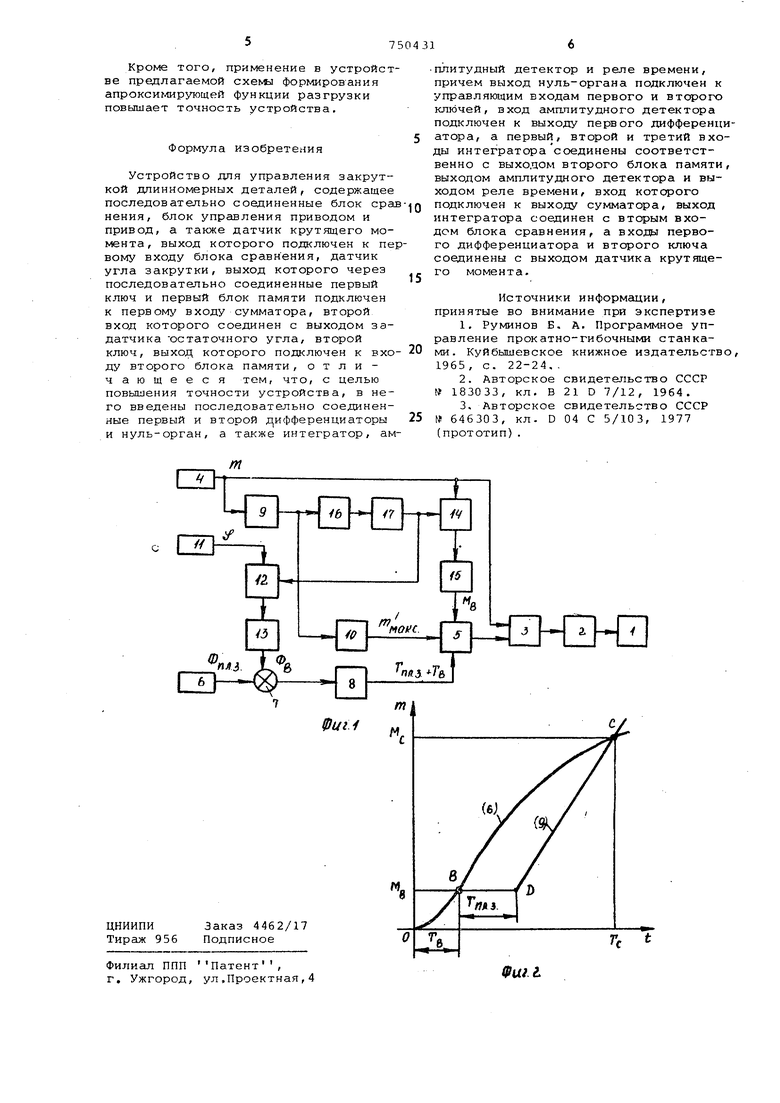

На фи.г, 1 приведена блок-схема устройства управления; на фиг. 2 временная диаграмма работы системы.

Устройство управления содержит привод 1, блок 2 управления приводом блок 3 сравнения , подключенный выходом к блоку .управления, а входами к датчику 4 крутящего момента и интегратору 5, задатчик 6 остаточного угла, подключенный к входу интегратора через сумматор 7 и реле 8 времени, дифференциатор 9 и амплитудный детектор 10, соединенные последовательно между датчиком крутящего момента и информационным входом интегратора, датчик угла 11 закрутки, подключенный к входу сумматора через ключ 12 и первый блок памяти 13, второй ключ 14, соединяющий вход интегратора с датчиком крутящего момента через второй блок 15 памяти, второй дифференциатор 16 и нуль-орган 17.

Устройство управленитг работает слдующим образом.

По команде от блока управления 2 включается привод 1 и начинается закрутка, С момента пуска на выходе датчика 4 крутящего момента появляется сигнал, соответствующий функций нагружения

m f(t) (4)

Дифференциатор 9 формирует произ - т dm/dt, наибольшее значени которой запоминается в -амплитудном детекторе 10. Одновременно при

достижении произвсдной значения

иrtОтмил

вторая производная m , формируемая 2-ым дифференциатором 16, достигает нулевого значения, при котором на выходе нуль-органа 17 появляется, сигнал логической , по которому в свою очередь срабатывают ключи 12 и 14, в результате чего в блоках 13 и 15 запоминаются координаты точки перегиба в функции нагружения (фиг. 2). При истечении времени Тпл + Tg, пропорционального Фпд5+Т0 , реле 8 времени запускает интегратор 5. При этом начинается процесс интегрирования постоянной величины по времени t, начиная с исходной постоянной, пропорциональной крутящему моменту конечной точки зоны пропорциональности Mg, вводимого запоминающим устройством 15

151

.J

c.xdt.

m М

ъ

Решением интеграла является функ25ЦИя прямой

(Ы

:(- Н-ТплО,

m т,

сигнал которой снимается с выхсда интегратора 5. Вырабатываемы сигнал является функцией аппроксимирующей ожидаемой функции разгрузки.

Далее, после t Т

+ Tgработа

ПЛ-З

устройства управления описывается системой уравнений (фиг. 2)

I ,

f т -Т

в пл.э

lm ili)

Фиксация корней + м,, системы уравнений происходит при равенстве сигналов (4) и (5) на входах блока 3 сравнения,, При этом блок сравнения формирует сигнал логической единицы, который используется в блоке 2 управления приводомкак команда на отключение привода 1.

После отключения привода процесс разгрузки детали протекает по линии, близкой к (б) и на детали остается угол пластической деформации Фг,дз , соответствующий времени Tf,, .

Так как величина углового коэффициента вырабатываемой линии (6) равна производной функции нагружения, то она не зависит от плоско-параллельных- сдвигов функции нагружения в плоскости , тем самым исключаются погрешности в определении жесткости, вызванные наличием начального угла.

Применение предлагаемого устройства значительно упрощает технологический процесс закрутки длинномерных деталей вследствие отсутствия необходи; юсти в предварительном измерении жесткости детали. Кроме того, применение в устройст ве предлагаемой схемы формирования апроксимирующей функции разгрузки повышает точность устройства. Формула изобретения Устройство для управления закруткой длинномерных деталей, содержащее последовательно соединенные блок сра нения, блок управления приводом и привод, а также датчик крутящего момента, выход которого подключен к пе вому входу блока сравнения, датчик угла закрутки, выход которого через последовательно соединенные первый ключ и первый блок памяти подключен к первому входу сумматора, второй вход которого соединен с выходом задатчика остаточного угла, второй ключ, BHXOj которого подключен к вхо ду второго блока памяти, отличающееся тем, что, с целью повышения точности устройства, в не го введены последовательно соединен ные первый и второй дифференциаторы и нуль-орган, а также интегратор, а плитудный детектор и реле времени, причем выход нуль-органа подключен к управляющим входам первого и второго ключей, вход амплитудного детектора подключен к выходу первого дифференциатора, а первый, второй и третий входы интеграторасоединены соответственно с выходом второго блока памяти, выходом амплитудного детектора и выходом реле времени, вход которого подключен к выходу сумматора, выход интегратора соединен с вторым входом блока сравнения, а входы первого дифференциатора и второго ключа соединены с выходом датчика крутящего момента. Источники информсщии, принятые во внимание при экспертизе 1.Руминов Б. А, Программное управление прокатно-гибочными станками. Куйбышевское книжное издательство, 1965, с. 22-24,. 2.Авторское свидетельство СССР № 183033, кл. В 21 D 7/12, 1964. 3.Авторское свидетельство СССР № 646303, кл. D 04 С 5/103, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления закруткой длинномерных деталей | 1978 |

|

SU750430A1 |

| Система управления устройством закрутки длинномерных заготовок | 1977 |

|

SU646303A1 |

| Устройство для измерения напряженности магнитных полей в дефектоскопии | 1986 |

|

SU1383194A1 |

| Нелинейное корректирующее устройство | 1987 |

|

SU1536351A1 |

| Нелинейное корректирующее устройство | 1987 |

|

SU1425594A2 |

| Нелинейное корректирующее устройство | 1990 |

|

SU1755255A1 |

| Система управления | 1981 |

|

SU996995A1 |

| Противоблокировочное устройство тормозной системы транспортного средства | 1979 |

|

SU1662884A1 |

| Определитель экстремумов | 1979 |

|

SU834547A1 |

| Устройство для регулирования скорости двигателя | 1981 |

|

SU970331A2 |

Авторы

Даты

1980-07-23—Публикация

1978-06-19—Подача