1

Изобретение относится к электротехнике, в частности к составам для изготовления электроизоляционных покрьп-нй.

Известны составы для получения электроизоляционных покрытий из металлс фосфат-

ных связующих, натголнителей и воды, например состав, содержащий 7-15% зфомового ангидрида, 42-54% кислого фосфата кальция, 18-2О% алюминиевой пудры, 23% моющего средства и 23-25% воды jl .

Обладая удовлетворительными физикомеханическими свойствами, указанный состав в то же время невлагостоек и имеет низкие диэлектрические характеристики.

Известен состав, изготовленный на ос-., нове 50%-ной с тофосфорной кислоты и наполнителей, который содержит кс 1по«енты в соотношениях, вес.%: раствор окиси магния в 5О%-41ой ортофосфс ной кислоте 3,54,8; гидрат окиси алюминия 3,1-3,7; гексаметафосфат натрия 0,9-1,2; 50%-ный раствор ортофосфорной кислоты остальное

2 . Уровень электроизоляционных свойств, которыми обладает покрытие данного состава, недостаточно йз-за его повышенной пенистости и к&пвчая в его составе щелочного металла, что обуславливает низкую влагостойкость в низкое удельное объемное сопротивление.

Целью изобретения является создание электронзоляцисявшого состава, обладак. шего высокими электроизол$щиош{ыми свойствами и технологичностью.

Поставленная цель достигается тем, что злектроизоляцисяшый состав, содержащий ортофосфорную кислоту, окислы металлов и наполннтель,иополннтельно содержит циклогексанол, а в качестве окислоц металлов QtO, TiO , , в . качестве сч тофосфорной кислоты - 5055%-ный раствор с ртофося{юрной кислоты, в качестве наполнителя - слюду при следующем соотнсшении компонентов, ввс.%: Окись меди22,0-26,0

Двуокись титана11,0-13,0

Окись хрома11,0-13,0

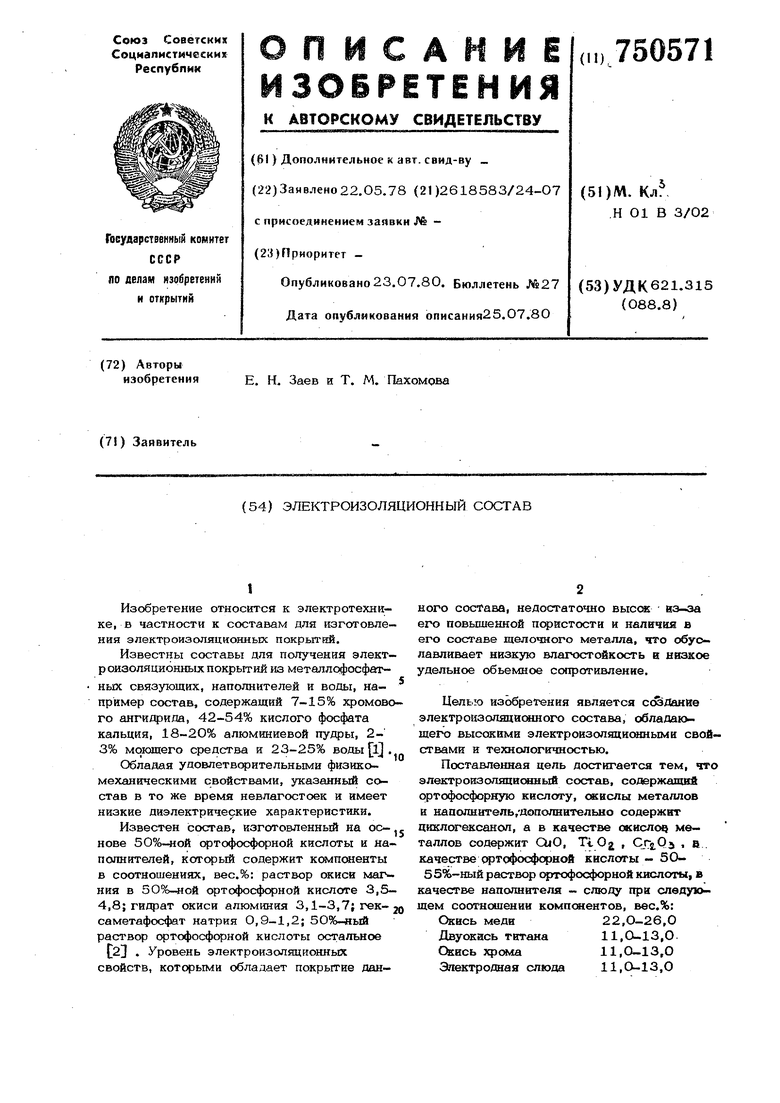

Электродная слюда11,0-13,0 Циклогексанол8,0-10,0 50-55%-ный раствор ортсфосфорной кислоты Остальное. Пример состава № 1. 9О г окиси меди, 45 г Двуокиси титана, 53 г окиси хр-ома и 53 г электродной слюды ( с размерами частиц 0,05-0,1 мм) тщательно перемешивают в фарфоровой ступке, порошок смачивают 30%-иым раствором цнК логексанола в бензине (циклогексанола - Ю 41 г), выдерживают смесь на воздухе до полного удаления паров бензина, затем приливают 127 г ортофосфорной кислоты. Смесь готовят при тщательном перемешивании, выдерживают ее на воз- 15 духе для созревания 30 мин при комнатной температуре. По истечении 30 мин состав сразу наносят на подготовленную поверхность из электротехнической стали равномерным слоем. Затем проводят термичес- 20 кую обработку первого слоя по режиму, приведенному в табл. 1. Таблица 1 25

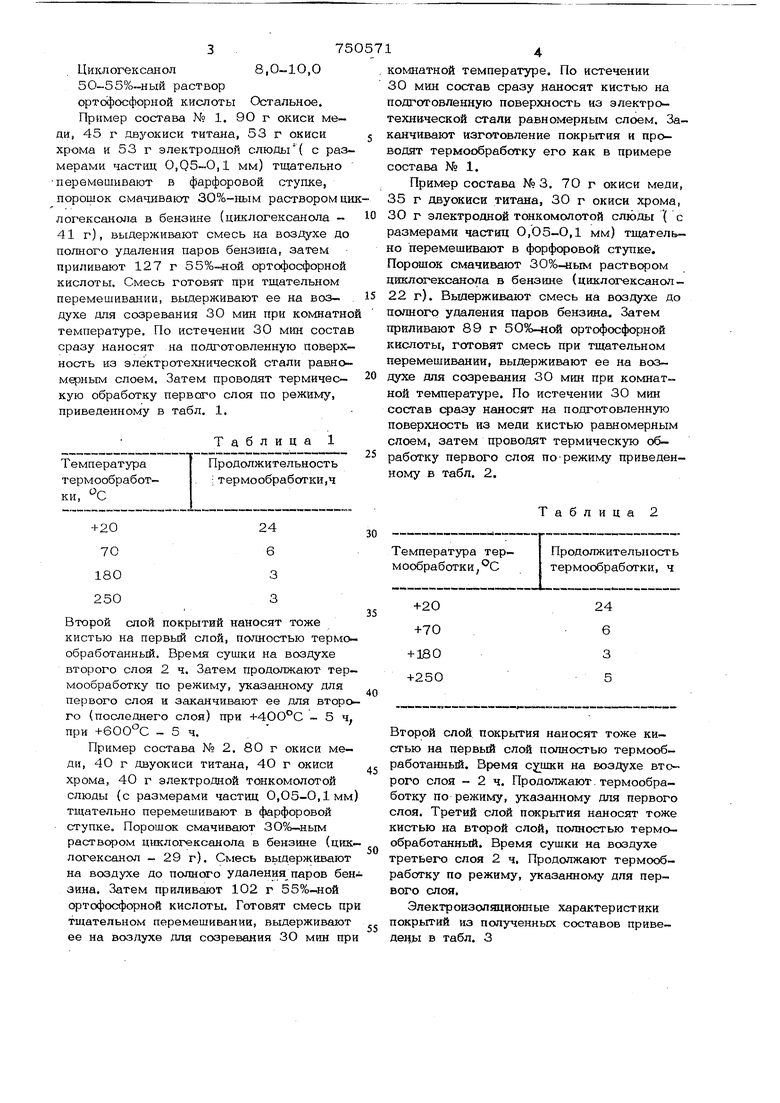

Таблица 2 комнатной температуре. По истечении 30 мин состав сразу наносят кистью на подготовленную поверхность нз электротехнической стали равномерным слоем. Заканчивают изготовление покрытия и проводят термообработку его как в примере состава № 1. Пример состава N 3, 70 г окиси медн, 35 г двуокиси титана, 30 г окиси хрома, 30 г электродной тонкомолотой слюды ( с размерами частнц 0,О5-О,1 мм) тщательно перемешивают в форфоровой ступке, Порошок смачиЕшот 30%.ым раствором цшшогексанола в бензине (циклогексанол22 г). Вьшерживают смесь на воздухе до полного удаления паров бензина. Затем приливают 89 г 50%-ной ортофосфорной кислоты, готовят смесь при тщательном перемешиваний, выдерживают ее на воздухе для созревания 30 мин при комнатной температуре. По истечении 30 мин состав сразу наносят на подготовленную поверхность из меди кистью равномерным слоем, затем проводят термическую обработку первого слоя по-режиму приведенному в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1978 |

|

SU753822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ЭЛЕКТРОМАГНИТОПРОВОДЯЩЕГО МАТЕРИАЛА | 2013 |

|

RU2547682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1990 |

|

RU2011233C1 |

| Состав для защиты стальных деталей от низкотемпературного алитирования | 1986 |

|

SU1436526A1 |

| Универсальная композиция покрытия против обрастания и коррозии для воздушного и подводного нанесения | 2023 |

|

RU2813094C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2000 |

|

RU2186080C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2041906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ И ЖАРОСТОЙКИХ ПОКРЫТИИ НА ТРАНСФОРМАТОРНОЙСТАЛИ | 1963 |

|

SU157587A1 |

| ПОКРЫТИЕ АНТИКОРРОЗИОННОЕ МОДИФИЦИРУЮЩЕЕ | 2007 |

|

RU2326911C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2005 |

|

RU2286999C1 |

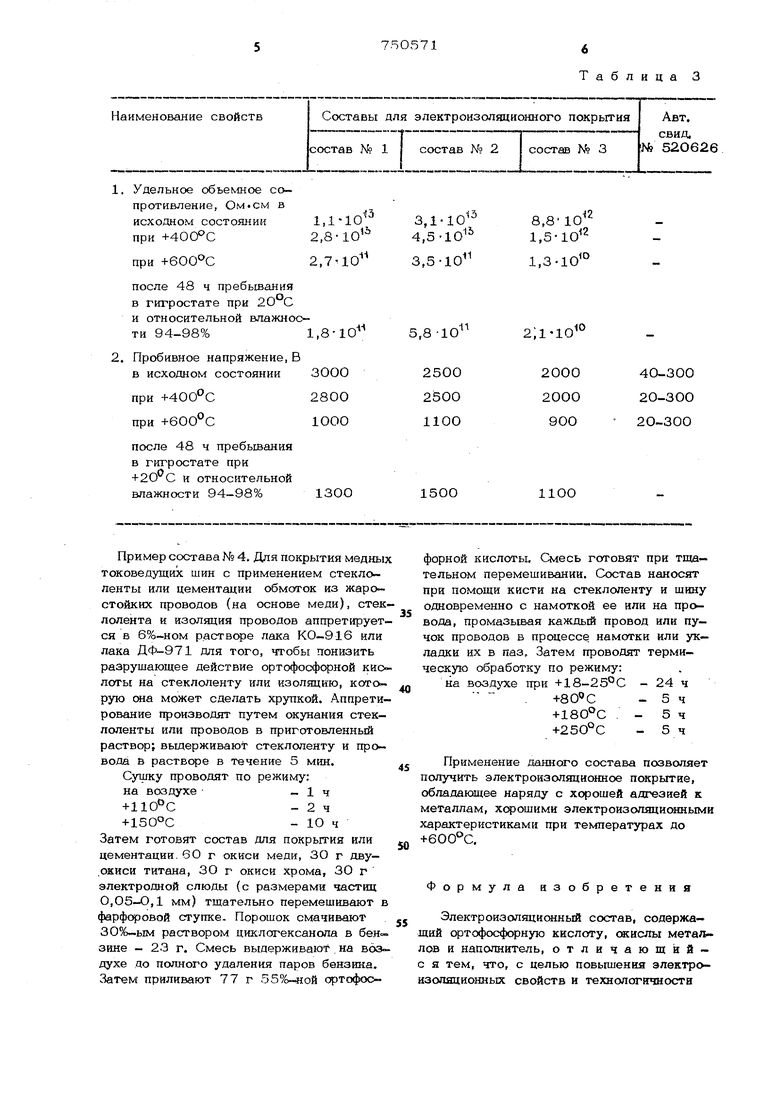

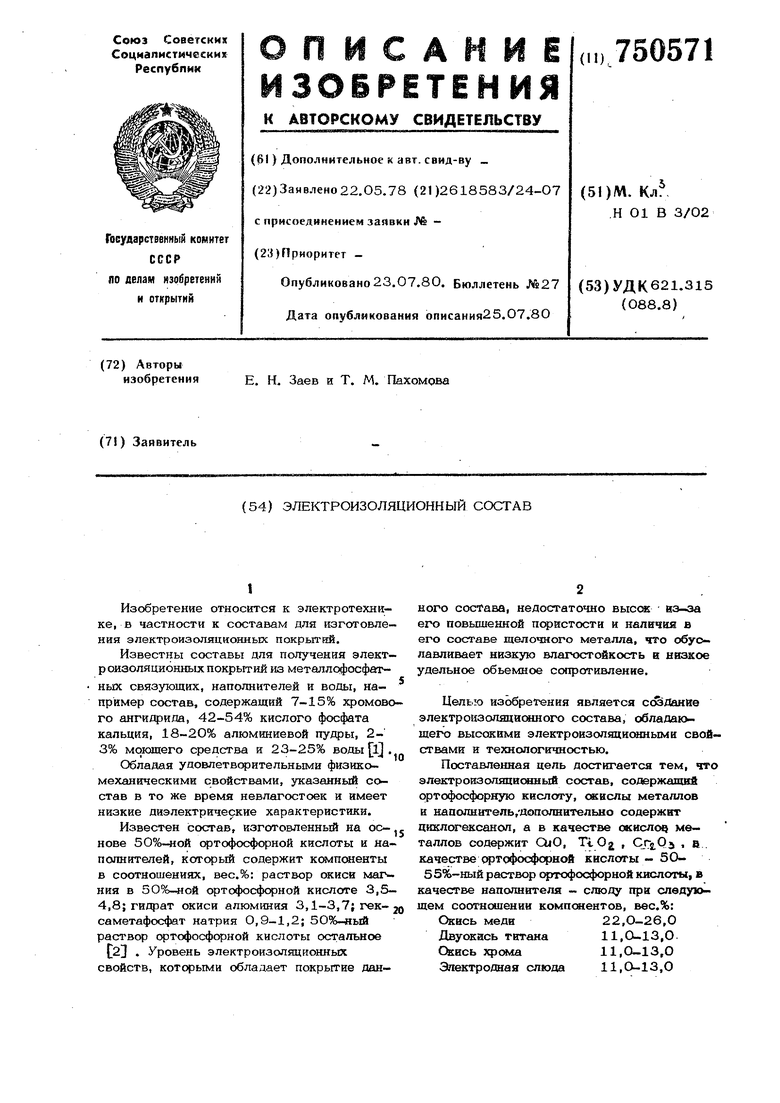

Второй слой покрытий наносят тоже кистью на первый слой, полностью термо- обработанный. Время сушки на воздухе второго слоя 2 ч. Затем продолжают термообработку по режиму, указанному для первого слоя и заканчивают ее для второго (последнего слоя) при +40О°С 5 ч, при +60О°С 5 ч. Пример состава № 2. 80 г окиси меди, 4О г двуокиси титана, 4О г окиси хрома, 40 г электродной тонкомолотой слюды (с размерами частиц 0,05-0,1мм) тщательно перемешивают в фарфоровой ступке. Порошок смачивают раствором циклох ксанола в бензине (цик- логексанол - 29 г). Смесь выдерживают на воздухе до полного удаления паров бен зина. Затем приливают 102 г с тофосфорной кислоты. Готовят смесь при тщательном перемешивании, выдерживают ее на воздухе для созревания ЗО мин при Второй слой покрытия наносят тоже кистью на первый слой полностью термооб- работанньй. Время на воздухе второго слоя - 2 ч. Продолжают, термообработку по режиму, указанному для первого слоя. Третий слой покрытия наносят тоже кистью на второй слой, полностью термообработанный. Время сушки на воздухе третьего слоя 2 ч. Продолжают термообработку по режиму, указанному для первого слоя. Электроизоляционные характеристики покрытий из полученных составов приведены в табл. 3 1.Удельное объемное сопротивление. Ом «см в 1,1-10 исходном состоянии 2,8-10 при при +600°С2, после 48 ч пребьшания в гигростате при 20 С и относительной влажности 94-98%1,8-10 2.Пробивное напряжение, В в исходном состоянии ЗООО при +400 02800 при +60О°С1ООО после 48 ч пребьтания в гигростате при +2О С и относительной влажности 94-98%130О Пример состава № 4, Для покрытия медны токоведущих шнн с применением стеклоленты или цементации обмоток из жаростойких проводов (на основе меди), стек лолента и изоляция проводов аппретируется в 6%-ном pacTBCfie лака КО-916 или лака ДФ-971 для того, чтобы понизить разрушающее действие ортофосфорной кис лоты на стеклоленту или изоляцию, которую она может сделать хрупкой. Аппретирование производят путем окунания стеклоленты или проводов в приготовленный раствор; вьщерживаюТ стеклоленту и провода в растворе в течение 5 мин. Сушку проводят по режиму: на воздухе- 1 ч +110С- 2 ч +150°С- 10 ч Затем готовят состав для покрытия или цементации. 60 г окиси меди, ЗО г дву.окиси титана, 30 г окиси хрома, ЗО г электродной слюды (с размерами частиц О,О5-О,1 мм) тщательно перемешивают в фарфс овой ступке. Порошок смачивают 30%-ым раствором диклогексанола в бен зине - 23 г. Смесь выдерживают . на воздухе до полного удаления паров бензина. Затем приливают 77 г 55%-4юй ортофосТаблица 3 ЗД-10 4,5-10 3,5-10 5,8-10 ,8 10 ,5-10 ,3-10 40-300 2О-300 20-300 форной кислоты. Смесь готовят при тщательном перемешивании. Состав наносят при помощи кисти на стеклоленту и шину одновременно с намоткой ее или на провода, промазывая каж,аьй провод или пучок проводов в процессе, намотки или укладки нх в паз. Затем проводят термическую обработку по режиму: на воздухе при +18-25 С - 24 ч +80С- 5 ч +18О°С . - 5ч +25О°С -5ч Применение данного состава позволяет получить электроизоляционное покрытие, об,1адающее наряду с хорошей адгезией к металлам, хорошими электроизоляционными характеристиками при температурах до +600С. Формула изобретения Электроизоляционный состав, содержаий ортофосфс ную кислоту, окислы металов и наполнитель, отличающийя тем, что, с целью повышения электрозоляционных свойств и технологичности 750571 он дополнительно содержит циклогексаноп, в качестве окислов металлов содержит окись меди, двуокись титана, -окись хрома в качестве ортофосфорной кислоты - 5О- 55% раствор ортофосфс ной кислоты, в качестве наполнителя слюду при соотношении компонентов, вес,%: Окись меди22,,0 Двуокись титана 11,0-13,0 Окись хрома11,0-13,0 Слюда11,0-13,0 п № № 8 Циклогексанол8,0-10,0 раствор ортофосфорной кислотыОстальное Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 347369, кл. С 23 F 7/О8, 1965. 2.Авторское свидетельство СССР 520626, кл. Н 01. В 19/00, 1976.

Авторы

Даты

1980-07-23—Публикация

1978-05-22—Подача