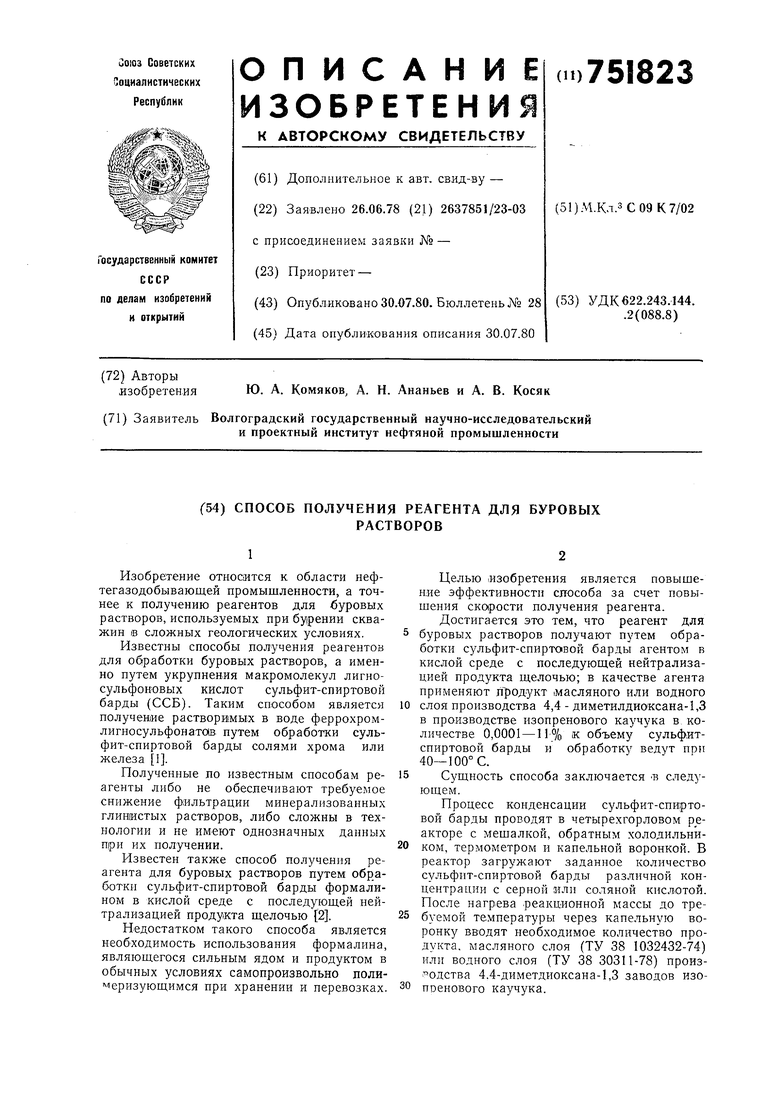

Результаты исследований условий полуения Рвагента химического состава компонентов реакционной массы и их концентраций на процесс «онденсацит: ССБ приведены в табл. 1.

i л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения конденсированного лигносульфоната для глинистых буровых растворов | 1989 |

|

SU1663004A1 |

| Смазочная композиция для буровых растворов "Днепрол-3 | 1981 |

|

SU1043157A1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| Реагент для глинистых буровых растворов | 1983 |

|

SU1143758A1 |

| Буровой раствор | 1975 |

|

SU673653A1 |

| СПОСОБ ОБРАБОТКИ ГЛИНИСТОГО РАСТВОРА КОМБИНИРОВАННЫМ РЕАГЕНТОМ | 1997 |

|

RU2136715C1 |

| Способ приготовления реагента для обработки буровых растворов | 1980 |

|

SU998484A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2013 |

|

RU2567574C2 |

| Буровой раствор | 1984 |

|

SU1266851A1 |

При этом рецептура зашифрована следующим Образом:

КЛС - конденсированный лнгносульфонат;

КЛС 1,5М - конденсированный лигносульфонат, полученный нз сульфит-спиртовой барды с 1,5 об. %: продукта масляного производства 4,4-диметилдиоксана-1,3 синтеза изопренового каучука;

КЛС 1,5ЛВ - конденсированный лигносульфонат, полученный нз сульфит-спиртовой барды с 1,5 об. % продукта водного слоя (легководорастворшмого) производства 4Д-диметилд ИОксана-1,3 синтеза изопренового каучука;

КЛС 1,5М/10-.конденсированный лигносульфонат, полученный путем укрупнения сульфит-спиртовой барды с 1,5 об. % проду1кта масляного производства 4,4-диметилдиоксана-1,3 до условной вязкости 10 с;

КЛС 4ЛВ/10-К37 - конденсированный лигносульфонат, полученный путем укрупнения сульфит-спиртовой барды 37%-ной концентрации с 4 об. % продукта водного слоя производства 4,4-диметилдиоксана-1,3 до условной вязкости 10 с в кислой среде, созданной серной кислотой;

КЛС 4ЛВ/10-К37С - конденсированный лигносульфонат, полученный путем укрупнения сульфит-сгпиртовой барды 37%-ной концентрации с 4 об. % продукта водного слоя производства 4.4-диметилдиоксана-1,3 до условной вязкости 10 с в КИСЛОЙ среде, созданной соляной кислотой.

Контроль процесса конденсации ССБ осуществляют путем замера условной вязкости при темпе|рагуре реакционной массы с помощью вискозиметра, состоящего из калилляра заданной длины и диаметра, баллона и трубки для отбора определенного объема реакционной массы. Время истечения в объеме балона вискозиметра принимаЕОт за критерий глубины прохождения конденсации ССБ. При достижении заданной условной вязкоспи реакционная масса

разбавляется водой до 20-25 об. % и нейтрализуется калиевой или натриевой щелочью до рН 7-7,5.

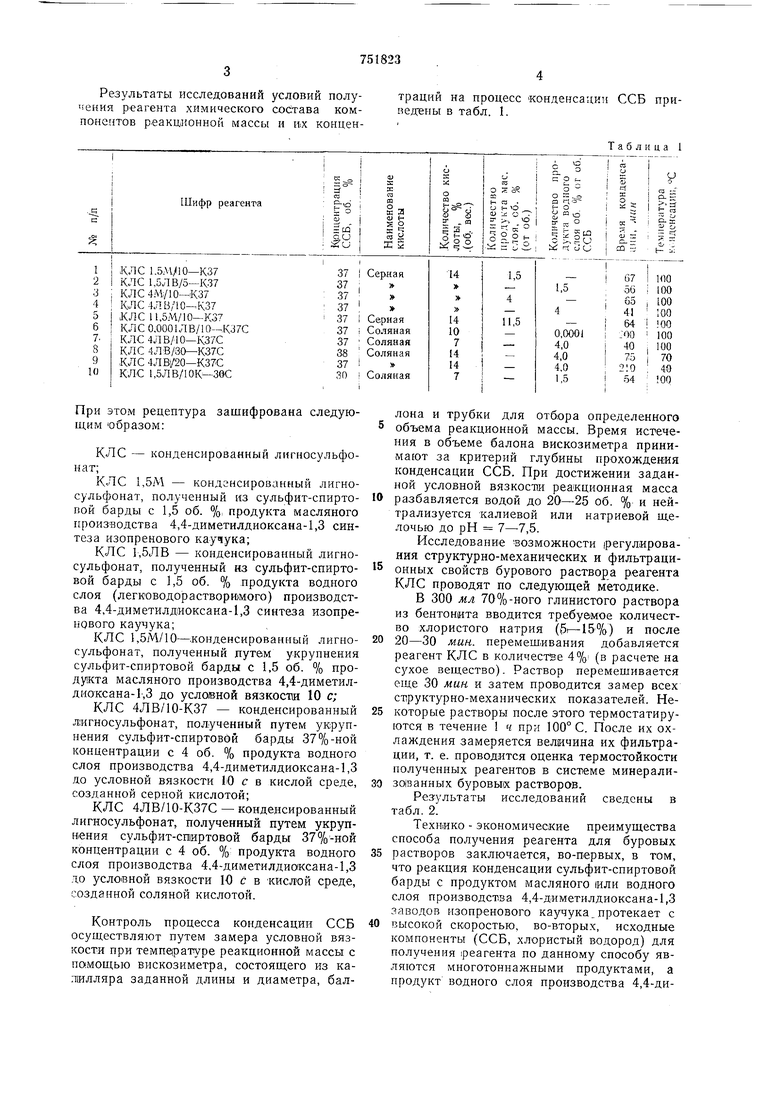

Исследование возможности регулирования структурно-механических и фильтрационных свойств бурового раствора реагента КЛС проводят по следующей методике.

В 300 мл 70%-ного глинистого раствора из бентонита вводится требуемое количество хлористого натрия (i-15%) и после

20-30 мин. перемещивания добавляется реагент КЛС в количестве 4%i (в расчете на сухое вещество). Раствор перемешивается еще 30 мин и затем проводится замер всех структурно-механических показателей. Некоторые растворы после этого термостатируготся в течение 1 ч при 100° С. После их охлаладения замеряется величина их фильтрации, т. е. проводится оценка термостойкости полученных реагентов в системе минерализаванных буровьгх растворов.

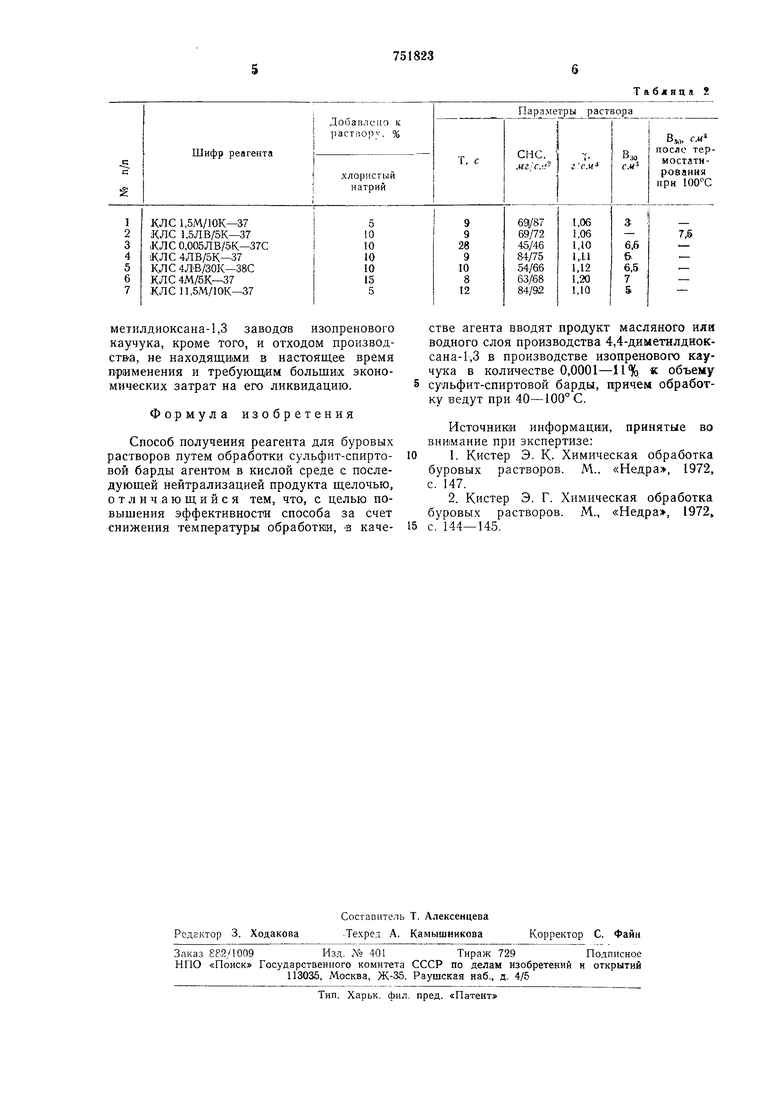

Результаты исследований сведены в табл. 2.

Технйко - экономические преимущества способа получения реагента для буровых

растворов заключается, во-первых, в том, что реакция конденсации сульфит-спиртовой барды с продуктом масляного или водного слоя производства 4,4-диметилдиоксана-1,3 заводов изопренового каучука протекает с

высокой скоростью, во-вторых, исходные компоненты (ССБ, хлористый водород) для получения реагента по данному способу являются многотоннажными продуктами, а продукт водного слоя производства 4,4-диметилдиоксана-1,3 заводов изопренового каучука, кроме того, и отходом производства, не находящими в настоящее время применения и требующ им больших экономических затрат на его ликвидацию.

Формула изобретения

Способ получения реагента для буровых растворов путем обработки сульфит-спиртовой барды агентом в кислой среде с последующей нейтрализацией продукта щелочью, отличающийся тем, что, с целью повышения эффективности способа за счет снижения температуры обработк1и, в качеТаблица 2

BW, СМ

после термостатнрования

при 100°С

стве агента вводят продукт масляного илн водного слоя производства 4,4-диметилдиоксана-1,3 в производстве изопренового каучука в количестве 0,0001-11% к объему сульфит-спиртовой барды, причем обработку ведут при 40-100°С.

Источники информаци1и, принятые во внимание при экспертизе:

Авторы

Даты

1980-07-30—Публикация

1978-06-26—Подача