органогалогенсиланом, взятым в количестве 2-10 вес.%, в расчете на смесь, при температуре, которую имеют органополисилоксаны после отделения их от водно-спиртовой фазы.Процесс ведут при рециркуляции водноспиртовой фазы в насадочную колонну в количестве 1-6 л на каждый моль вводимого в колонну органогалогенсилана.

К отличительным признакам способа следует отнести обработку смеси органополисилоксанов исходным органогалогенсиланом. Проведение про- цесса при рециркуляции водно-спир1ОВОЙ фазы в насадочную колонну в количестве 1-6 л на каждый моль вводимого в колонну органогалогенсилана.

Описываемый способ позволяет повысить производительность процесса и качество целевых продуктов.

Например, за 1 час в устройстве, аналогичном известному, может быть израсходован 31 л диметилдихлорсилана и 19,1 л метанола и выделено 10,9 м хлористого метила, содержащего всего 1,7% диаЛкилового эфира

В используемой насадочной колонне насадка должна быть инертной в условиях реакции , особенно кислотостойкой. Примерами пригодных насадок являются насадки на основе керамики или углерода как кольца Рашига, и кольца, снабженные выступами, из керамики и графитовые пресс-изделия, например графитовые кольца. Другими примерами используемых насадок являются спеченные порошки из полиолефинов и/или других кислотостойких пластмасс, а также ксерогели из двуокиси кремния.

Не исключается применение веществ интенсивно способствующих взаимодействию алканолов с органогалогенсиланами с образованием органосилоксанов и алкилгалогенидов как кислоты Льюиса, например хлористый цинк или серная кислота. Также не исключается применение в качестве насадки способствующих этому взаимодействию веществ как катионообменники в Н-форме Использование таких веществ непредпочтительно, так как такого рода вещества могут способствовать также .разрыву Si-С-связей.

Можно применять также смеси различных насадок. Целесообразное количество насадки составляет по меньшей мере 50 об.% от общего объема находящихся в контакте с насадкой компонентов реакции и продуктов реакции. Длина слоя (слоев) насадки составляет по меньшей мере 30 см/л пропускаемого в час через слой (слои) насадки общего .количества органогалогенсилана и алканола. В высоту длина слоя (слоев) насадки не ограничивается.

Предпочтительно слои из насадок поддерживаются при 70-120 С. При

температурах ниже взаимодействие органогалогенсиланов с алканолами с образованием органополисилоксанов и алкилгалогенидов протекает нежелательно медленно. При температурах выше 150°С может ухудшаться качество органосилоксанов, например за счет разрыва S i-C-свяэей.

Водная фаза, отделенная от выходящего из слоя (слоев) насадки орQ ганополисилоксана, возвршдаемая обратно в колонну в количестве 1-6 л на моль вводимого в слой (слои) на- садки органогалогенсилана, состоит по меньшей мере на 70 вес.% из воды и галоидводорода, чаще всего хло5 ристого водорода, причем количество хлористого водорода чаще всего составляет 21-26 вес.% по отношению к общему количеству воды и хлористого водорода.

0 Согласно предпочтительному варианту осуществления способа 1-6 л/моль вводимого в слой (слои) насадки органогалогенсилана, водной фазы, отделяемой от выходящего из слоя или

5 слоев насадки органополисилоксана, непосредственно возвращают в слой (слои) насадки, не удаляя предварительно составную часть этой водной фазы, например алканол.

Q Благодаря возврату, согласно изобретению, 1-6 л/моль вводимого в слой или слои насадки органогалогенсилана, водной фазы, отделенной от выходящего из слоя (слоев) насадки органо, силоксана, при введении 1-1,75 моль алканола на г-атом галогена в силане, вводимом в реактор, в слой (слои) насадки дополнительно к содержащемуся в возвращенной водной фазе алканолу, алканол слоя или слоях насадки

0 находится в концентрации 7-50 вес.%, предпочтительно 20-30 вес.% по отношению к общему весу алканола, воды и галоидводорода.

Слой или слои насадки находятся

5 в трубообразном пространстве реактора, который предпочтительно расположен вертикально, следовательно является колонным реактором, однако также может быть расположен горизонтально

Q или наклонно. Если в качестве реактора применяют колонный реактор, то спирт предпочтительно вводят выше места введения органогалогенсилана в колонный реактор и органосилоксан выводят из нижней части колонны или по крайней мере из нижней трети колонны. Предпочтительно место введения органогалогенсилана удалено по меньшей мере на 20 см от места введения алканола.

0 Описываемый способ осуществляется предпочтительно под давлением около атмосферного, следовательно, при 760 мм рт.ст. или примерно при 760 мм рт.ст. (абс), так как при

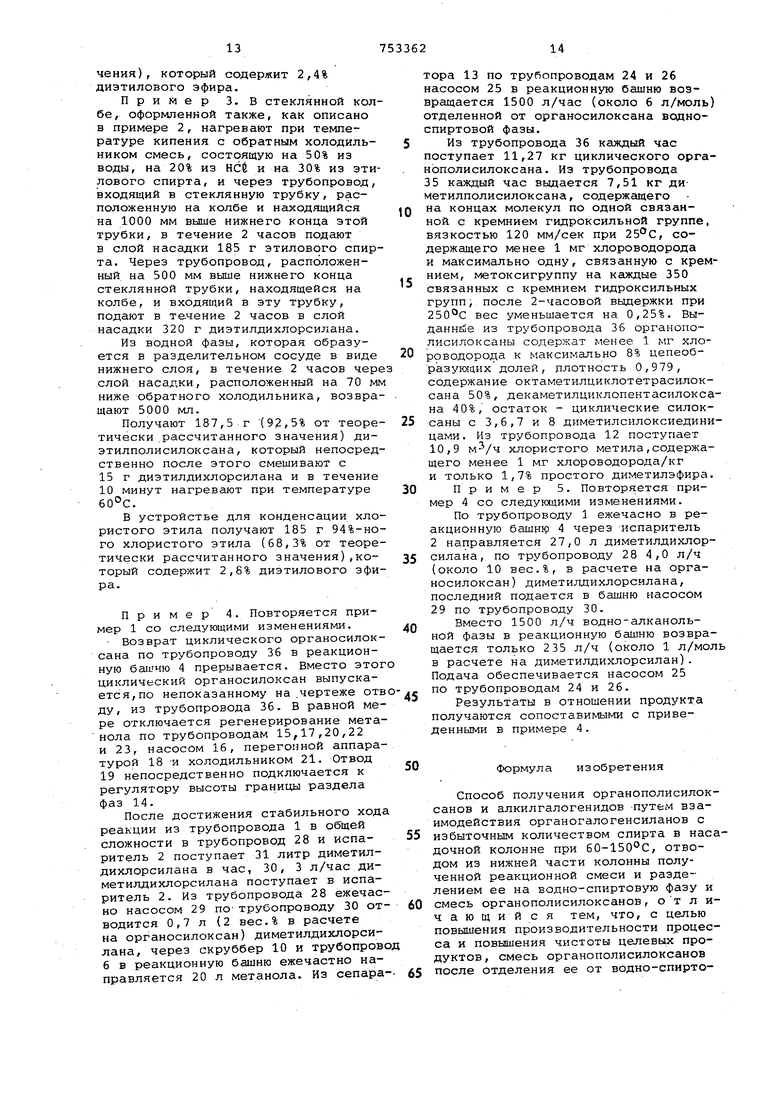

5 этом расход устойчивого к давлению материала меньше. Однако процесс можно проводить также при повышенном или пониженном давлениях. Предпочтительно, давление и температуру выбирают таким образом, чтобы вода,имеющаяся в слое (слоях) насадки, и вода подводимая в слой (слои) насадки,был в жидкой фазе, Органогалогенсилан и алканол можн вводить прямотоком или противотоком, лучше противотоком. Избыточный алканол, который отделяется от выходящего из слоя насадки органополисилоксана и не входит в возвращаемую в слой (слои) насадки водную фазу, после отделения от водной фазы может снова вводиться в реа тор. Кроме органополисилоксанов и алкилгалогенидов, в описываемом способе образуются только небольшие количества водной галоидводородной кислоты, диалкиловые эфиры присутствуют в незначительном количестве. Выход органополисилоксанов практически количественный. Выход алкилгалогенида составляет выше 93% от теории. Полученные согласно способу настоящего изобретения органополисилоксаны могут быть линейными и/или циклическими. Если желательны линейные органополисилоксаны, то циклические «органополисилоксаны после выделения из выходящей из слоя (слоев) насадки и отделенной от водной фазы смеси органополисилоксанов целесообразно снова возвращать в слой (слои) насадки. Если желательны циклические органополисилоксаны, то линейные органополисилоксаны после вьщеления из выходящей из слоя (слоев) насадки и отделенной от водной фазы смеси органополисилок санов целесообразно снова возвращат в слой (слои) насадки. Если в качестве примера для пред почтительного варианта осуществления способа по меньшей мере один слой насадки поддерживают при 100°С работают при давлении 760 мм рт.ст. и применяют в качестве органогалогенсилана диметилдихлорсилан и в качестве алканола метанол. Причем всегда имеется избыточный метанол в контакте с насадкой, пока диметилдихлорсилан вводится в слой (слои) насадки, то после отделения циклического диметилполисилоксана,хлорис того водорода и хлористого метила получают линейный диметилполисилокс с вязкостью от 70 до 200 сП при 25°С. Вязкость диметилполисилоксана достаточно низка, так что транспорт ровка с помощью насоса осуществляет без всяких трудностей. С другой стороны достаточно высока, так чю диметилполисилоксан можно перерабаывать непосредственно с обычными каализаторами конденсации, как нитилхлориды фосфора, в высокомолекуярные диметилполисилоксаны, пригодные для получения эластомеров, без необходимости или целесообразности перед этой дальнейшей переработкой предварительной конденсации. Дополнительно к галоидводороду, вводимому в слой (слои) насадки вместе с возвращенной водной фазой, В слой (слои) насадки можно вводить газообразный или растворенный в алканоле галоидводород того же рода, что и галоидводород, который находится в водной фазе, возвращаемой в слой (слои) насадки. Благодаря этой мере образуется дальнейший алкилгалогенид и даже реализуется трудно иcпoльзye Ш й галоидводород. Предпочтительный вариант осуществления предлагаемого способа поясняется на прилагаемой схеме. По трубопроводу 1 в испаритель 2 подводится жидкий диметилдихлорсилан. Испаренный диметилдихлорсилан по трубопроводу 3 поступает в колонный реактор 4, Колонный реактор 4 заполнен насадкой и обогревается циркуляционным выпарным аппаратом 5, По трубопроводу 6 в колонный реактор 4 поступает жидкий метанол. Парообразный непрореагировавший метанол вместе с образовавшимся в колонном реакторе 4 хлористым метиленом поступает из верхней части колонны в конденсатор 7. Сконденсированный метанол по трубопроводу 8 возвращается в колонный реактор. Несконденсированыый метанол,также как и хлористый метил, по трубопроводу 9поступает в скруббер 10, где хлористый метил промывается свежим метанолом из трубопровода 11. Промытый хлористый метил из скруббера 10по трубопроводу 12 подается в устройство для- конденсации. Продукт, выходящий из нижней части колонного реактора 4, Б разделителе 13 разделяется на верхний слой, который состоит главным образом из диметилполисилоксана, и нижний слой, который представляет собой йодную фазу, состоящую главным образом из воды, хлористого водорода и метанола. Часть нижнего слоя, который образуется в разххелителе 13, через регулируемый регулятор высоты слоев на границе раздела фаз 14 по трус.опроводу 15 через насос 16 и по трубопроводу 17 поступает в дистиллятор 18. Получениглй в дистилляторе 18 остаток после перегонки состоит главным образом из 20 вес.% водной соляной кислоты и выводится по трубопроводу 19. Выходящий из верхней части дистиллятора 18 метанол по трубопроводу 20 поступает в конденсатор 21. Часть сконденсировавшегося в конденсаторе 21 метанола по трубопроводу 22 опять поступает в Дистиллятор 18. Остаток сконденсировавшегося 8 конденсаторе ме танола по трубопроводу 23 объединяется вместе со свежим метанолом в трубопроводе 11 и подается в скруббер 10, из которого он по трубопроводу б снова подается в колонный реактор 4. Остальная часть нижнего слоя, который образуется в разделителе 13, по трубопроводу 24 насо-, сом 25 и по трубопроводу 26 подается в верхнюю часть колонного реак тора в слой (слои) насадки,. Верхний слой, который образуется в разделителе 13, по трубопроводу 27 вместе с подводимым из трубопров да 28 через дозировочный насос 29 и по трубопроводу 30 диметилдихлорсиланом подается в смеситель 31.Проду взаимодействия, полученный согласно изобретению, таким образом и путем перекачивания смешанного с диметилдихлорсиланом диметилполисилоксана с помощью насоса 32, по трубопровод 33 подается в дистиллятор 34. В это дистилляторе путем экстрактивной перегонки с водяным паром при темпе ратуре 112°С, введение которого в дистиллятор 34 не показано, перегоняющийся при этих условиях, следовательно, низкокипящий диметилполисилоксан, причем речь идет главным образом о циклическом диметилполисилоксане. Хлористый водород (примерно 30 г/Л диметилполисилоксана и трубопровода 33).хлористый метилен и также метанол отделяются от нелетучего , линейного диметилполисилокс на. Нелетучий линейный диметилполисилоксан выводится из дистиллятора по трубопроводу 35. Циклический димётилполисилоксан после того,как он отделяется от водной фазы в разделителе (не Ттоказан) по трубопроводу 36 возвращается в колонный реактор 4. П р и м е р 1.В качестве колонно реактора 4 служат 12 поставленных .перпендикулярно друг на друга и свя занных друг с другом фланцевыми соединениями через промежуточные де тали длиной 400 мм и условный проход 300 мм, смотря по обстоятельств стеклянных трубок длиной 1000 мм, которые имеют условный проход 300 м и заполнены кольцами из керамики, уширенными на 3,81 см, снабженными крючкообразными выступами, которые удерживаются на перфорированных пли тах из углерода. Эта насадка поступ ет в продажу под назначением Новалокс. В промежуточных деталях не никакой насадки. Общая высота колонны 14500 мм. По трубопроводу 6, который присоединен к колонному .реактору 4 на 6000 мм выше его нижнего конца,колонна заполняется жидким метанолом из трубопровода 11. Жидкий метанол по трубопроводу 6 подается до тех пор, пока метанол не будет циркулировать через трубопроводы 24 и 26, также как через разделитель 13 в виде потока одинаковой силы. Затем по трубопроводу 1 в испаритель 2 подается жидкий диметилдихлорсилан. Испаренный диметилдихлорсилан по трубопроводу 3, который присоединен к колонному реактору 4 на 1500 мм выше его нижнего конца, подается в колонный реактор 4, Как только диметилдихлорсилан попадает в колонный реактор 4, устанавливается подача метанола из трубопровода б 1 моль метанола на Iмоль диметилдихлорсилана из трубойровода 3, и содержимое колонны подогревается с помощью обогреваемого паром циркуляционного выпарного аппарата 5 из стекла до 10.0с. Как только достигается температура 100°С, подача метанола из трубопровода 6 повышается из расчета 2 моля метанола на моль диметилдихлорсилана из трубопровода 3. Парообразный, непрореагировавший метанол вместе с хлористым метилом/ образующимся в колонном реакторе спустя 30 мин после начала добавки диметилдихлорсилана, из верхней части колонны в конденсатор 7. Сконденсировавшийся метанол по трубопроводу 8 возвращается в колонный реактор. Несконденсировавшийся метанол, как хлористый метил, по трубопроводу 9 подается в скруббер 10, где хлористый метил промывается противотоком. Скруббер 10 состоит из перпендикулярно расположенной, высотой 2000мм трубки с условным проходом 150 мм. Трубка заполнена такой же насадкой, которая имеется в колонном реакторе 4, и снабжена обратным холодильником, работающим при помощи-вс1ды с температурой примерно 12°С. Трубопровод 9 присоединен к скрубберу 10 на 400 мм выше его нижнего конца. Хлористый метил, промытый метанолом из трубопровода IIи 23, из скруббера 10 по трубопроводу 12 поступает в конденсатор. Продукт, выходящий из нижней части колонного реактора 4,поступает в разделитель 13, который состоит из перпендикулярной длиной 900 мм трубки с условным проходом 300 мм, по трубопроводу, соединенному с разделителем 13 на расстоянии 600 мм выше его нижнего конца. В разделителе 13 продукт, выходяЬШй из нижней части колонного гзеактора разделяется на верхний слой, который состоит главным образом из диметилполисилоксана, и нижний слой, который представляет собой водную фазу. 1000 л/ч нижнего слоя, который образуется в разделителе 13, по трубопроводу 24 центробежным насосом 25 и по трубопроводу 26 на расстоянии 500 мм ниже верхнего конца колон кого реактора 4 возвращается в слои с насадкой, так что в этих слоях насадки метанол находится в концентрации 25% по отношению к общему весу воды,метанола и хлорисТогд водорода. Остальная часть нижнего слоя,который образуется в разделителе 13, через регулируемый регулятор высоты слоев на границе раздела фаз 14 по трубопроводу 15 насосом 16 и по трубопроводу 17 вводится в дистиллятор 18 на расстоянии примерно 1200 м выше его нижнего конца. Дистиллятор 18 состоит из 5 расположенных перпендикулярно друг другу и связанных друг с другом фланцевыми соединениям смотря по обстоятельствам, стеклянных трубок длиной 1000 мм, которые заполнены Jntagox опорами, расширенными на 1,27 см и имеет общую высоту 5300 мм.. Выходящий из верхней части дистил лятора 18 парообразный метанол по тр бопроводу 20 поступает в конденсатор 21. 80 вес.% сконденсировавшегося в конденсаторе 21 метанола по трубопроводу 22 снова поступают в дистил лятор 18. 20 вес.% сконденсировавшегося в конденсаторе 21 метанола поступает в трубопровод 23. Рецирку ляционное соотношение при перегонке метанола составляет 1:4. Остаток после перегонки по трубопроводу 19 выводят из нижней части дистиллятора 1В. Метанол трубопровода 23 объе диняется со свежим метанолом в трубо проводе 13 и поступает в скруббер 1 из которого он снова по трубопровод б поступает в колонный реактор 4. Верхний слой, который образуется в разделителе 13, по трубопроводу 2 который начинается на 850 мм выше нижнего конца разделителя 1.3, вмест с диметилдихлорсиланом, подводимым из трубопровода 28 дозировочным насосом 29 и по трубопроводу 30 В количестве 3,9% по отношению к весу вводимого по трубопроводу 27 димети Баланс через 744 часа раб Компоненты реакции диметилдихлорсилан (газообразный) метанол (жидкий.) :- мольное соотношение (СН), 1,88 олисилоксана, поступает в смеситель 1, объем которого составляет 18 л. родукт взаимодействия, полученный аким образом и путем перекачивания помощью центр 3бежного насоса 32, мешанного с диметилдихлорсиланом иметилполисилоксана, по трубопроводу 3 поступает в дистиллятор 34. В этом истилляторе путем экстрактивной пеегонки с водяным паром с 112С,ввод оторого в дистиллятор 34 не показан, перегоняющийся при этих условиях диетилполисилоксан, хлористый водород, лористый метил и также метанол отеляются от нелетучего линейного диметилполисилоксана. Желательный, неетучий линейный диметилполисилоксан по трубопроводу 35 выводится из дистиллятора 34. Циклические диметилполисилоксаны после того, как они отделяются от водной фазы в разделителе (не представлено), по трубопроводу 36 возвращаются в колонный реактор 4 на расстоянии 7000 мм выше его нижнего конца. После достижения постоянного течения реакции из трубопровода 1 в трубопровод 28 и испаритель 2 поступает в целом 31,0 л диметилдихлорсилана в час, из трубопровода 1 в испаритель 2 и в колонный реактор 4 поступает 29,3 л диметилдихлорсилана в ч. Из трубопровода 28 в ч подается 1,7 л диметилдихлорсилана через насос 29 по трубопроводу 30. По трубопроводу б в колонный реактор 4 подается 20 л метанола в ч. Скруббер 10 снабжается 9,2 л свежего метанола, который подается в трубопровод 11, и 0,8 л обратного метанола из трубопровода 23. По трубопроводу 36 в ч в колонный реактор 4 возвращается 27,72 кг циклических органополисилоксанов. Из трубопровода 22 в ч получают 18,78 кг содержащего в концевых звеньях по одной Si-связанной гидроксильной группе диметилполисилоксана с вязкостью 120 сП при 25°С менее чем 1 мг хлористого водорода и самое большее одну Si-связанную метоксигруппу на 350 Si-связанных гидроксильных групп, который после нагревания в течение 2 ч при 250°С имеет уменьшение веса на 0,25%. Из трубопровода 12 получают в ч 10,9 м хлористого метила, который содержит менее чем 1 мг хлористого водорода на кг, и только 1,7% диметилового эфира. к моль л кг 23064 24447 189,5 14285 11428

Баланс через .744 часа работы: Продукты реакции диоксидиметилполисилоксан

Выход 98% от теории.

Хлористый метилен в 1000 л (газообразный)

Выход 93,2% от теории. Сравнительный опыт Для- сравнения по отношению к известному способу повтоярют описан ный в настоящем примере спосоо рабо с тем изменением, что трубопроводы 28, 24, 26, 30, а также насосы 25 и 29 не работают, следовательно, в сл насадки не возврсодается никакой вод ной фазы, отделенной от органосилок на, выходящего из слоя насадки, и также отделенный от водной фазы органополисилоксан не вводится во взаимодействие с органогалогенсилан ми. Дашёе, в отличие от настоящего примера, слои насещки поддерживаются при температуре не , а при б5-68®С,так как без возврата в слой насадки, отделенной от выходящего из слоев насадки органополисилоксана водной фазы нельзя поддерживать бол высокую температуру без использования давления и без устройства, пригодного для применения давления. В час Могут взаимодействовать тол ко 10 л диметилдихлорсилана и 7,2 л метанола. Из трубопровода 35 в час получают только б кг содержащего в концевых звеньях по одной Si-связанной гидро сильной группе диметилполисилоксана с вязкостью 50-60 сантипуаз при 25с и по меньшей мере две S i-связа ные метоксигруппы на 100 Si-связанных гидроксильных групп и из трубопровода 12 в час получают только 3, хлористого метила, который содержит 3,2% диметилового эфира. Пример 2. В качестве реакционного сосуда применяют стеклянную колбу емкостью 1 литр, снабженную перемешиваквдим устройством и соединенную с находящейся на колбе стеклянной трубкой с внутренним диаметром 24 мм.и высотой 1,5 м, которая заполнена кольцами Рашига размером 3x3 мм. На головной части колонны находится обратный холодильник, гакплваемый водой с температурой приблизительно , который соединен со скруббером, орсяиаемым раствором -гидроокиси натрия, а также с уст13749

185,8 в расчете на (CHT),jSiO.

8109 17840

353,3 ройством для конден-сации хлористого этила, а именно с устройством, в котором поддерживают низкую температуру посредством охлаждения замороженной двуокисью углерода (сухим льдом) в этиловом спирте. В стеклянной колбе при перемешивании нахревают при температуре кипения смесь, состоящую на 50% из воды, 20% из НС1 и 30% из этилового спирта таким образом, что в этой колбе и в находящейся на ней стеклянной трубке устанавливают температуру приблизительно . Через трубопровод, расположенный на 500 мм выше нижнего конца стеклянной трубки, находящейся .на колбе, и входящей в эту трубку, в течение 2 часов подают в слой насадки 260 г диметилдихлорсилана. Через трубопровод, входящий в стеклянную трубку и расположенный на 1000 мм выше нижнего конца этой трубки, подают в слой насадки в течение 2 часов 185 г этилового спирта. Через расположенное сбоку переливное устройство из стеклянной колбы, примененной в качестве части реакционного сосуда, в разделительный сосуд поступает смесь, состоящая в основном из воды, этилового спирта, НС и диметилполисилоксана. Из водной фазы, которая состоит в сущности из воды, этилового спирта и НСВ и образуется в разделительном сосуде в виде нижнего слоя, в течение 2 часов через слой насадки, расположенный на 70 мм ниже обратного холодильника, возвращают 5000 мл. Получают 146 г (97,9% от теоретически рассчитанного значения) диметилполисилоксана с вязкостью 5,5 сантипуаз при температуре 25°С, который непосредственно после этого смешивают с 10 г диметилхлорсилана и нагревают в течение 10 минут при температуре . В устройстве для конденсации хлористого этила получают 196,2 г 96,3%-ного хлористого этила (75,4% от теоретически рассчитанного зна-

чения), который содержит 2,4% диэтилового эфира.

Пример 3. в стеклянной колбе, оформленной также, как описано в примере 2, нагревают при температуре кипения с обратным холодиль- 5 НИКОМ смесь, состоящую на 50% из воды, на 20% из НСб и на 30% из этилового спирта, и через трубопровод, входящий в стеклянную трубку, расположенную на колбе и находящийся «я на 1000 мм выше нижнего конца этой трубки, в течение 2 часов подают в слой насадки 185 г этилового спирта. Через трубопровод, расположенный на 500 мм выше нижнего конца стеклянной трубки, находящейся на колбе, и входящий в эту трубку, подают в течение 2 часов в слой насадки 320 г диэтилдихлорсилана.

Из водной фазы, которая образуется в разделительном сосуде в виде 20 нижнего слоя, в течение 2 часов через слой насадки, расположенный на 70 мм ниже обратного холодильника, возвра- . щают 5000 мл.

Получают 187,5 г (92,5% от теоре- 25 тически рассчитанного значения) диэтилполисилоксана, который непосредственно после этого смешивают с 15 г диэтилдихлорсилана и в течение 10 минут нагревают при температуре 30 60°С.

В устройстве для конденсации хлористого этила получают 185 г 94%-ного хлористого этила (68,3% от теоретически рассчитанного значения),ко- 35 торый содержит 2,8% диэтилового эфира.

Пример 4. Повторяется приер 1 со следующими изменениями. Q

Возврат циклического органосилоксана по трубопроводу 36 в реакционную башчю 4 прерывается. Вместо этого циклический органосилоксан выпускается,по непоказанному на .чертеже отвоу, из трубопровода 36. В равной мере отключается регенерирование метанола по трубопроводам 15,17,20,22 и 23, насосом 16, перегонной аппаратурой 18 -и холодильником 21. Отвод 19 непосредственно подключается к регулятору высоты границы раздела фаз 14.

После достижения стабильного хода реакции из трубопровода 1 в общей сложности в трубопровод 28 и испа- ритель 2 поступает 31 литр диметилдихлорсилана в час, 30, 3 л/час диметилдихлорсилана поступает в испаритель 2. Из трубопровода 28 ежечасно насосом 29 по-трубопроводу 30 от- 60 водится 0,7 л (2 вес.% в расчете на органосилоксан) диметилдихлорсилана, через скруббер 10 и трубопровод 6 в реакционную башню ежечастно направляется 20 л метанола. Из сепара-- 65

тора 13 по трубопроводам 24 и 26 насосом 25 в реакционную башню возвращается 1500 л/час (около 6 л/моль отделенной от органосилоксана водноспиртовой фазы.

Из трубопровода 36 каждый час поступает 11,27 кг циклического органЬполисилоксана. Из трубопровода 35 каждый час выдается 7,51 кг диметилполисилоксана, содержащего на концах молекул по одной связанной с кремнием гидроксильной группе, вязкостью 120 мм/сек при , содержащего менее 1 мг хлороводорода и максимально одну, связанную с кремнием, метоксигруппу на каждые 350 связанных с кремнием гидроксильных групп, после 2-часовой выдержки при вес уменьшается на 0,25%. Выданнйе из трубопровода 36 органополисилоксаны содержат менее 1 мг хлоР9водорода к максимально 8% цепеобразугацих долей, плотность 0,979, содержание октаметилциклотетрасилоксана 50%, декаметилциклопентасилоксана 40%, остаток - циклические силоксаны с 3,6,7 и 8 диметилсилоксиединицами. Из трубопровода 12 поступает 10,9 хлористого метила,содержащего менее 1 мг хлороводорода/кг и только 1,7% простого диметилэфира.

Пример 5. Повторяется пример 4 со следующими изменениями.

По трубопроводу 1 ежечасно в реакционную башня 4 через -испаритель 2 направляется 27,0 л диметилдихлорсилана, по трубопроводу 28 4,0 л/ч (около 10 вес.%, в расчете на органосилоксан) диметилдихлорсилана, последний подается в башню насосом 29 по трубопроводу 30.

Вместо 1500 л/ч водно-алканольной фазы в реакционную башню возвращается только 235 л/ч (около 1 л/мол в расчете на диметилдихлорсилан). Подача обеспечивается насосом 25 по трубопроводам 24 и 26.

Результаты в отношении продукта получаются сопоставимыми с приведенными в примере 4.

Формула изобретения

Способ получения органополисилоксанов и алкилгалогенидов -путем взаимодействия органогалогенсиланов с избыточным количеством спирта в насадочной колонне при 60-150С, отводом из нижней части колонны полученной реакционной смеси и разделением ее на водно-спиртовую фазу и смесь органополисилоксанов, от л ичающий ся тем, что, с целью повышения производительности процесса и повышения чистоты целевых продуктов, смесь органополисилоксанов после отделения ее от водно-спнртовой фаэЫг обрабатывают исходным органогалогенсиланом, взятым в количестве 2-10 вес.% в расчете на смесь, при температуре, которую имею органопояисилоксавы побле отделения их от водно-спиртовой фазы, и процесс ведут при рециркуляции водноспиртовой фазы в насадочную колонну в количестве 1-6 л на каждый моль вводимого в колонну органоггшогенсилана..

Источники информации, принятые во внимание при экспертизе

1. Андрианов К.А., Хананашвили Л.М. Технология элементоорганических мономеров и полимеров, М., Химия, 1973, с.146.

2. Патент США 3803195, кл. 260-448.2, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органосилоксанов | 1972 |

|

SU474152A3 |

| СПОСОБ СИЛИЛИРОВАНИЯ НЕОРГАНИЧЕСКИХ ОКСИДОВ И ВЫСОКОНЕПОЛЯРНАЯ ПИРОГЕННАЯ КРЕМНИЕВАЯ КИСЛОТА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1995 |

|

RU2137712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ ПУТЕМ ГИДРОЛИЗА ОРГАНОГАЛОГЕНСИЛАНОВ | 1997 |

|

RU2186794C2 |

| Способ получения галоидметила | 1990 |

|

SU1836313A3 |

| Способ получения органополисилоксанов с пероксидатными группами | 1975 |

|

SU540882A1 |

| Способ одновременного получения циклоорганосилоксанов и хлористого метила | 1990 |

|

SU1825366A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИЕЙ | 2007 |

|

RU2472770C2 |

| ОРГАНОПОЛИСИЛОКСАН | 2008 |

|

RU2471819C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2007 |

|

RU2486173C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕТАКРИЛАТА | 2014 |

|

RU2665708C2 |

if

ie

Авторы

Даты

1980-07-30—Публикация

1976-04-26—Подача