(54) СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛОКСАНОВ

присутствовать до 10 вес. % четыреххлористого кремния или метилтрихлорсилана. Если содержание этих мономеров в смеси больше, то образуются сильно сшитые органополисилоксаны, которые забивают устройства.

Примерами соединений общей формулы ROR, где R - алкильный радикал, а R - водород или алкильный радикал, при этом R и R содержат не более четырех углеродных атомов, могут служить спирты с однимчетырьмя углеродными атомами, например метанол, этанол, пронанол, н-бутанол;. простые эфиры с одним-четырьмя углеродными атомами в алкильном радикале, например диметиловый и диэтиловый эфиры; эфиры карбоновых кислот, например метилацетат и этилацетат. Наиболее доступен метанол, при использовании которого образуется хлористый метил, используемый для синтеза диметилдихлорсилана.

Согласно изобретению можно применять смеси различных соединений формулы ROR, например смесь метанола и метилацетата, которая образуется в больших количествах в качестве побочного продукта при получении поливинилового спирта путем переэтерификации поливинилацетата.

Количества взаимодействующих реагентов выбирают из расчета 1 моль соединения формулы ROR, если это спирт или эфир, или 0,5-0,8 моля, лучше 0,5 моля соединения формулы ROR, если это простой эфир, на 1 г-атом хлора в загруженном хлорсилане. При этом лучше вводить избыток соединения формулы ROR в контакт с насадочным материалом, пока компоненты реакции не заполнят слой этого материала.

Выходящее из реактора непрореагировавшее соединение формулы ROR подают обратно в реактор.

Величины удельной поверхности, насадочного материала должны составлять не менее 1 . Верхний предел этой величины не ограничивается, например, удельная поверхность насадочного материала может достигать около 1200 MVr.

Насадочный материал естественно должен быть в условиях реакции инертным, в частности кислостойким. Примерами насадочного материала могут служить материалы на основе углерода, например гранулированный активированный уголь животного и растительного происхождения и графитовые кольца. Можно также применять гранулированную диатомную землю, прокаленные порошки из полиолефинов и других кислотостойких пластмасс, пористые наполнители из керамики, а также ксерогели из двуокиси кремния.

Следует избегать применения высокоактивных каталитических веществ, например кислот Люиса, а в качестве насадочного материала высокоактивных каталитических веществ типа катионообменных смол в Н-форме, так как они могут способствовать разрыву связи кремний-углерод.

При пропускании компонентов реакции через слой наполнителя для облегчения прохождения и предотвращения или уменьшения истирания насадочного материала с удельной поверхностью 0,1 , применяется, например, смесь гранулированного активированного угля и графитовых колец.

Целесообразно, чтобы количество насадочного материала с удельной поверхностью не

менее 0,1 составляло не менее 50% по объему от общего объема находящихся в контакте с наполняющим материалом компонентов реакции и ее продуктов, а температура слоя насадочпого материала составляла

50-100°С. При температуре ниже 20°С реакция идет нежелательно медленно. При температуре выше 150°С качество продукта может ухудщиться, например, за счет расщепления связей кремпий-углерод.

Для осуществления процесса компоненты реакционной смеси подаются противотоком, что является отличительной особенностью способа. Поэтому целесообразно применять трубчатый реактор коллонного типа, в котором места подачи галоидсиланов и соединений формулы ROR должны находиться друг от друга на расстоянии не менее 20 см. Если в качестве реактора применяют колонну, то жидкое соединение формулы ROR лучще

подавать выше места входа хлорсилана, а газообразное - ниже места входа хлорсилана в колонну, а органосилоксан отводить из низа колонны.

Предлагаемый способ лучще осуществлять

при атмосферном давлении, так как при этом отпадает необходимость применения выдерживающих высокое давление материалов или коррозионностойких насосов. Предлагаемый способ лучше вести непрерывно, при этом расход коррозионностойких и в данном случае температуростойких материалов может быть небольшим для всех деталей устройства, которые соприкасаются с хлористым водородом и соляной кислотой, и

может быть минимальным даже при больших расходах реагирующих веществ.

Кроме исходных веществ, а именно хлорсиланов и соединений общей формулы ROR, не требуются никакие вспомогательные вещества, например растворители, по крайней мере пока загруженный хлорсилан при температуре слоя насадочного материала находится в жидком или газообразном состоянии. Кроме органосилоксанов и галоидалкилов

при осуществлении предлагаемого способа образуются побочные продукты - соляная кислота. Выход по органосилоксану может быть практически количественным, выход хлористого алкила выше 95% от теории.

Полученные органополисилоксаны могут быть линейными и/или циклическими. Если требуются только линейные органополисилоксаны, то циклические органополисилоксаны после выделения их из выходящей из устройства смеси органополисилоксанов целесообразно возвращать обратно в реактор. Если требуются только циклические органополисилоксаны, то линейные органополисилоксаны после отделения от смеси органоиолисилоксанов направляют обратно в реактор.

Предлагаемый способ имеет ряд преимуществ. Его ведут при более низкой температуре с высокими выходами органополисилоксаиов и галоидалкилов. Вследствие более низкой температуры не только расходуется меньше энергии, но и требуется меньщее количество соприкасающихся с компонентами и продуктами реакции узлов устройства, предназначенного для осуществления способа. Кроме того, удается избежать или уменьшить расщепление связей кремний-углерод и тем самым повысить качество получаемых органополисилоксанов. Спирты или их производные пе должны быть строго индивидуальными и безводными, например, могут содержать до 10% по весу воды, что не мешает проведению процесса и не снижает выход хлористых алкилов.

Пример 1. В качестве реакционных колонн используют три вертикально расположенные одна на другой стеклянные трубы, соединенные между собой с помощью стеклянных шлифов. В качестве дефлегматора используют стеклянный холодильник. Высота реакционной колонны составляет 3060, диаметр просвета 55 мм. Колонна снабжена нагревательной рубашкой. Па расстоянии 400 мм от низа и 140 мм от верха колонны находится иасадочный материал в виде гранулированного угля с удельной поверхностью около 1150 . При этом в зонах, где находятся соединения стеклянных труб, составляющих колонну, нет угля. Общая длина трех заполненных активированным углем зон составляет 1710 мм. Пасадочный материал удерживается сетками.

Колонну заполняют метанолом и содержимое ее нагревают до 60°С с помощью нагревательной рубашки. В колонну подают только жидкий метанол до тех пор, пока не создастся постоянный поток. Затем подают жидкий диметилдихлорсилан. Испарившийся диметилдихлорсилан вводят в реакционную колонну, причем создают расход метанола, соответствующий 2 молям метанола на 1 моль диметилхлорсилана.

Через 2 ч после начала подачи диметилдихлорсилана в протнвоточный промыватель подают хлористый .метил. Промыватель состоит из трубы высотой 1000 мм с диаметром на просвет 24 мм, снабженной охлаждающей рубашкой, в которой циркулирует вода с температурой около 12°С, внутри имеется насадка из

колец Рашига размером 6X6 мм. Промытый свежим метанолом из линии хлористый метил выходит из промывателя, причем после установления постоянной скорости реакции получают 155 мл/ч жидкого хлористого метила,

содержащего менее 1 мг/л хлористого водорода.

Выходящий из нижней части колонны продукт разделяют в сепараторе на два слоя. Сепаратор представляет собой вертикальную

трубу высотой 700 и внутренним диаметром 55 мм.

Пз верхнего слоя отделенный в сепараторе диметилполисилоксан поступает в ректификационное устройство. Полученный при этой

разгонке циклический диметилполисилоксан подают обратно в колонну. После установления постоянной скорости реакции подают 123 мл/ч альфаомегадиоксидимет1 лполисилоксана с вязкостью около 120 сСт при 25°С.

Этот диметилполисилоксан содержит меньше 1 мг/л хлористого водорода и после нагревания 2 ч при 250°С теряет 0,25% веса.

Из отделенного в сепараторе нижнего слоя смесь поступает в ректификационное устройство, которое представляет собой вертикальную трубу высотой 1000 и внутренним диаметром 55 мм, заполненную кольцами Рашига размером 4X4 мм и снабженную вакуумной рубашкой. Испарение летучих продуктов

производят циркуляционным испарителем. Выходящий из трубы газообразный продукт подают в холодильник, служащий конденсатором. Конденсат, состоящий из метанола, отбирают из холодильника с помощью магнитно-управляемого делителя флегмы при соотношении флегмы 1 : 6,6. Затем он смешивается с вы.ходящим метанолом и смесь вновь подают в реакционную колонну. Постоянную скорость реакции достигают через 24 ч. При

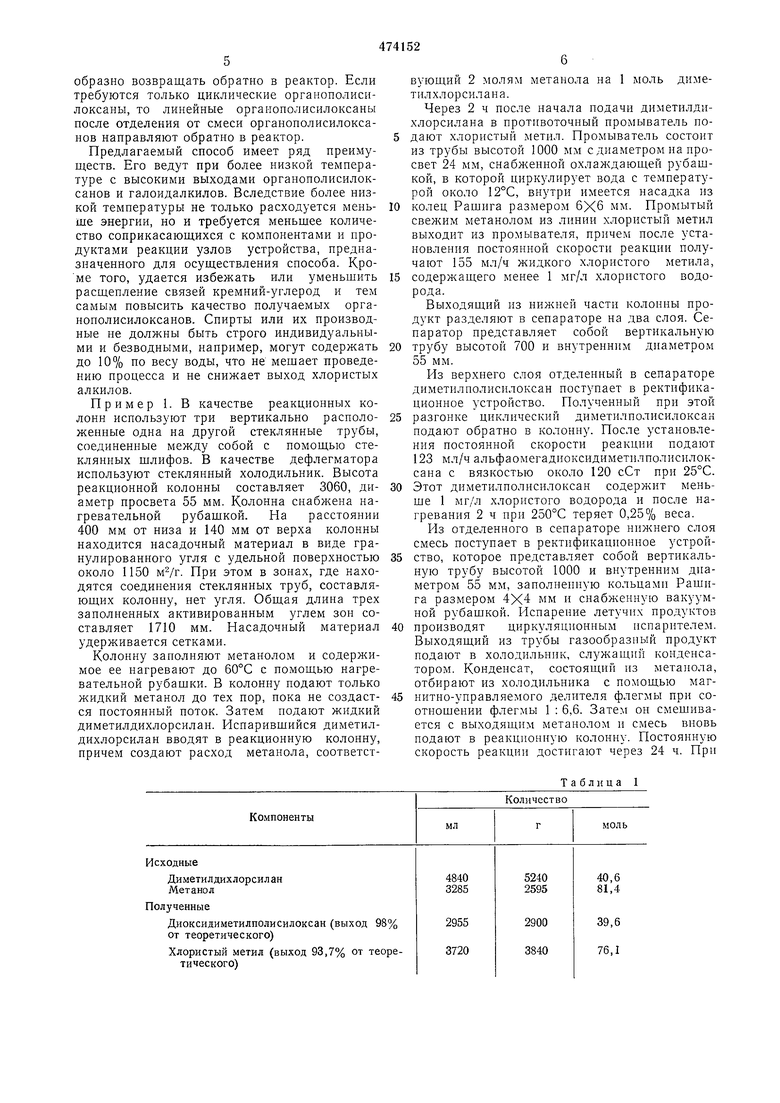

Таблица 1

этом в Зстановку подают метанол со скоростью 206 мл/ч. В цикле находится 520 мл/ч жидкого метанола.

Через 72 ч работы устанавливается следующий суточный баланс (см. табл. 1).

Пример 2. Аналогично нримеру 1 способ повторяют с тем изменением, что вместо чистого диметилдихлорсилана применяют смесь 97,44% диметилдихлорсилана и 2,56% триметилхлорснлана. Постоянную скорость процесса устанавливают через 24 ч и подают 255 мл/ ч смесь хлорсиланов и 180 мл/ч метанола, получают 192 мл/ч хлористого метила, а также 156 мл/ч диметилнолисилоксана с

концевыми триметилсилильными грунпами и средним молекулярным весом 4000. Это масло после фильтрования от следов активированного угля используют, например, для амортизаторов или как смягчитель для органополисилоксановых эластомеров.

Через 96 ч устанавливается следующий суточный баланс (см. табл. 2).

П р и м е р 3. Опыт проводят аналогично примеру 1, но вместо метанола используют диметиловый эфир.

Через 12 ч устанавливается следующий баviaHc (см. фиг. 3).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органополисилоксанов и алкилгалогенидов | 1976 |

|

SU753362A3 |

| Способ получения полиорганосилоксанов | 1987 |

|

SU1599391A1 |

| Способ получения органополисилоксанов с пероксидатными группами | 1975 |

|

SU540882A1 |

| ТЕРМИЧЕСКИ ОТВЕРЖДАЕМАЯ, ТЕПЛОПРОВОДНАЯ КОМПОЗИЦИЯ СИЛИКОНОВОЙ СМАЗКИ | 2013 |

|

RU2627868C2 |

| Способ получения алкилмонохлоралкоксисиланов | 1980 |

|

SU906999A1 |

| Способ получения хлорсодержащих органосилоксанов | 1972 |

|

SU455600A1 |

| Способ получения олигометилфенилсилоксанов | 1980 |

|

SU1004410A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2299213C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1998 |

|

RU2196142C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2009 |

|

RU2417228C1 |

Таблица 3

Авторы

Даты

1975-06-15—Публикация

1972-09-18—Подача