Изобретение относится к области электрошлаковой сварки, преимущественно к изготовлению сварных конструкций из высоколегированных металлов, содержащих в качестве легирующих элементов металлы с большим сродством к кислороду. Может найти широкое применение при сварке коррозионностойких и жаропрочных узлов различных деталей.

Целью изобретения является повышение степени перехода легкоокисляющихся элементов в металл шва при электрошлаковой сварке; рекомендуется способ сварки, при котором в зазор между свариваемыми кромками устанавливается дополнительный присадочный металл.

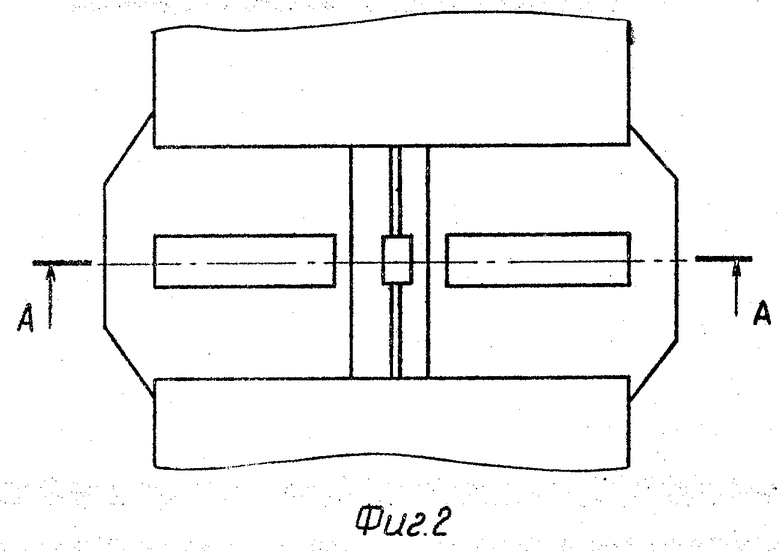

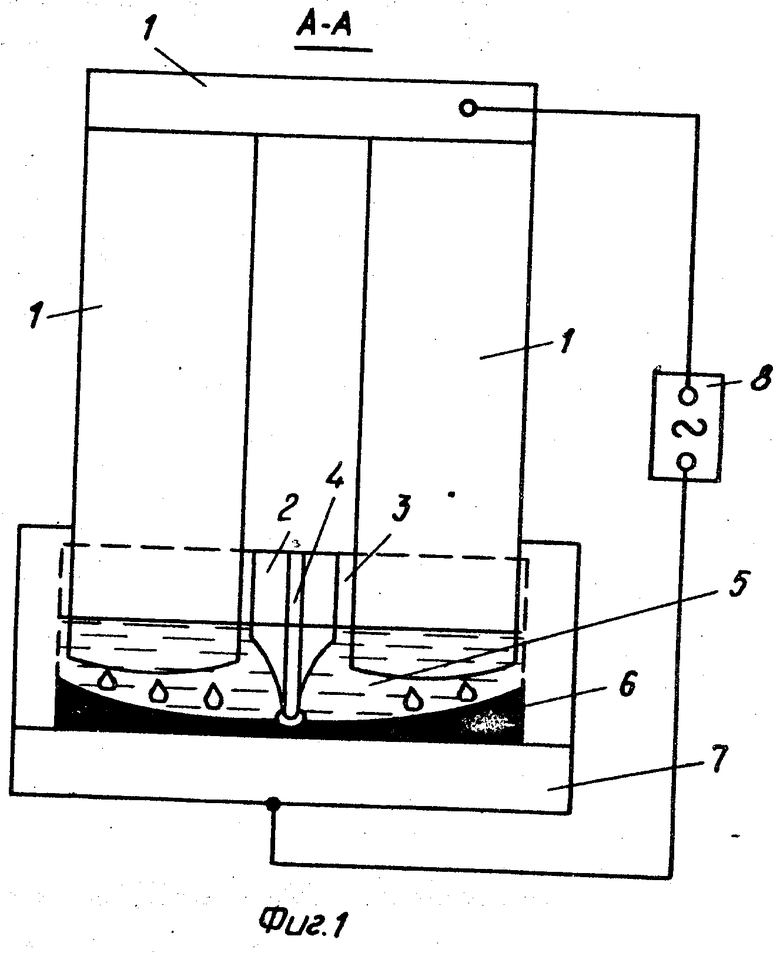

Пример конкретного выполнения поясняется на чертеже, где 1 электрод специальной конструкции (расщепленный); 2 расплавляемая пластина с центральным каналом (установленная в зазор); 3 свариваемая деталь; 4 легирующий элемент (проволока, лигатура); 5 шлаковая ванна; 6 металлическая ванна; 7 входной карман; 8 источник питания.

Производится опытная сварка образцов из сплава АМт-6 размером 160 х 300 х 500 мм. Два образца 3 были собраны с зазором 56 мм с помощью формирующего приспособления и кармана 7. В зазор между свариваемыми образцами предварительно была установлена расплавляемая пластина из алюминиевого сплава 2 с центральным каналом. Коэффициент теплопроводности пластины равен 0,280 кал/см˙с˙град. В зазор был введен расщепленный электрод 1 толщиной 26 мм. Толщину b расплавляемой пластины выбрали по рекомендуемой формуле b KIн 10-3 5˙6000˙10-3 30 мм. В центральный канал расплавляемой пластины разместили лигатуру 4. Расплавляемая пластина электроизолирована от свариваемых деталей и не является частью сварочной цепи. Начинали процесс путем возбуждения дугового разряда с использованием легкоплавкого флюса. После его расплавления наводилась шлаковая ванна 5. Путем совместного плавления электродного металла, свариваемых кромок и расплавляемой пластины образовали металлическую ванну 6, которая была легирована магнием и цирконием.

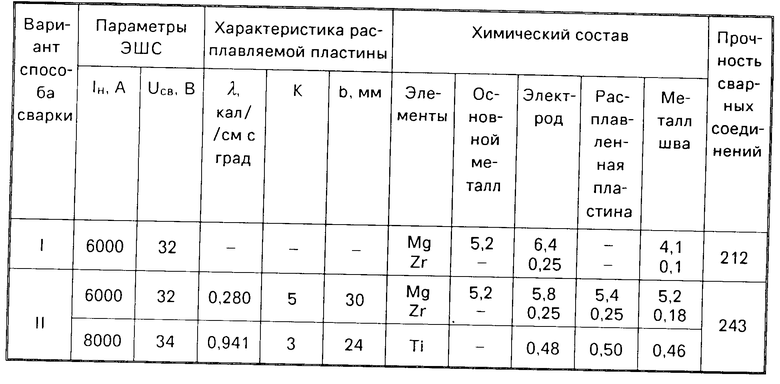

Процесс сварки проводили на следующем режиме: Iн 6000 А, Uсв 32В. При этом температура нагрева средней части расплавляемой пластины не превышала 650оС, что предотвращало капельный переход в металлическую ванну. Необходимо вести технологический контроль за температурой шлаковой ванны и температурой нагрева пластины 2 с помощью измерительных приборов. Для подтверждения возможности плавления пластины 2 без капельного перехода в металлическую ванну проводили такой опыт: при сварке контрольного образца на приведенном режиме процесс электрошлаковой сварки внезапно прекращали и производили контроль плавления пластины. После разборки приспособления было обнаружено, что плавление пластины происходит путем постепенного "смывания" с ее боковой поверхности части металла, а сердцевина, непосредственно с расплавленной лигатурой, сливается с металлической ванной без шлаковой прослойки между ними. После окончания сварки был получен сварной шов с удовлетворительными эксплуатационными характеристиками. Результаты анализа степени легирования металла шва при рекомендуемом способе представлены в таблице.

I сварка без расплавленной пластины;

II сварка с расплавляемой пластиной.

Толщина расплавляемой пластины в основном зависит от величины сварочного тока, а значения последнего определяются толщиной свариваемого металла. При этом коэффициент пропорциональности, определяемый эмпирически в рамках границ 0,5 < λ < 0,5, возрастает с увеличением теплопроводности свариваемого металла.

Преимущество данного способа электрошлаковой сварки заключается в следующем: резко повышается степень усвоения металлической ванной легирующих элементов, особенно имеющих большое сродство с кислородом; повышается на 20-30% производительность сварочных работ; снижаются энергозатраты на выполнение сварки; улучшаются условия труда сварщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU338328A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1958 |

|

SU115870A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU420420A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1971 |

|

SU318442A1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

Использование: электрошлаковая сварка металлов, содержащих в качестве легирующих элементов легкоокисляющиеся металлы, например, магний. Сущность способа заключается в использовании пластинчатого электрода 1 и расплавляемой пластины 2 с центральным каналом, устанавливаемой предварительно в зазор между свариваемыми деталями 3. Эта пластина электрически нейтральна и размещается перпендикулярно свариваемым кромкам. Особенность ведения процесса сварки заключается в обеспечении бескапельного перехода в металлическую ванну расплавляемой пластины, через центральный канал которой подают присадочный металл. Рекомендуется эмпирическая формула для определения толщины расплавляемой вставки в зависимости от параметров электрошлаковой сварки: b b = KIн10-3, где b толщина пластины, мм, Iн номинальный сварочный ток, А, K коэффициент, равный 5 8 при λ < 0,5 и 3 5 при λ > 0,5 где λ коэффициент теплопроводности пластины. 2 ил. 1 табл.

СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ, при котором используют пластинчатый электрод и для легирования металла шва в сварочной ванне расплавляют дополнительный присадочный материал, содержащий легирующий элемент, отличающийся тем, что, с целью повышения степени усвоения легирующего элемента сварочной ванной, дополнительный присадочный металл выполняют в виде пластины с центральным каналом, которую устанавливают по всей длине зазора между свариваемыми заготовками перпендикулярно свариваемым кромкам, легирующий элемент размещают в упомянутом канале, а толщину пластины выбирают в соответствии с соотношением

b КIн · 10-3, мм,

где b толщина пластины, мм;

Iн номинальный сварочный ток, А;

К коэффициент, который выбирают в пределах 5 8 при

λ< 0,5 и 3-5 при λ>0,5,

где λ коэффициент теплопроводности пластины, кал/см с град.

| Плавящийся мундштук | 1976 |

|

SU580964A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1991-01-02—Подача