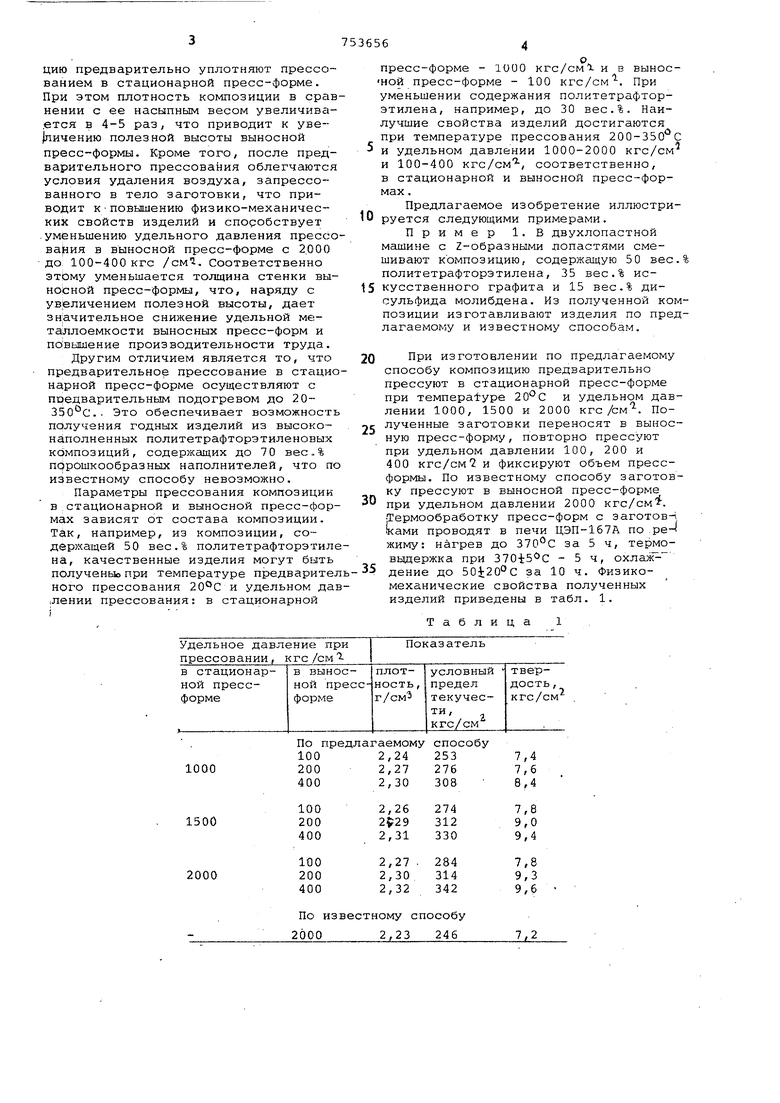

Изобретение относится к технологии переработки пластических масс, преимущественно термопластичных и может быть использовано при изготовлении из делий из наполненного политетрафторэтилена. Известен способ изготовления изделий из наполненного политетрафторэтилена, включающий нагрев, спекание и охлаждение заготовок под давлением в обогреваемых пресс-формах НиГз Недостатком данного способа является низкая производительность тру- да, нестабильность и невысокое значение физико-механических свойств получаемых изделий. Известен также способ изготовления изделий из наполненного политетра фторэтилена (прототип) спеканием под давлением в выносной пресс-форме, согласно которому заготовку прессуют в выносной пресс-форме при удельном дав лении 2000 кгс/см и фиксируют давление, созданное при прессовании; нагрев, спекание и охлаждение заготов ки производят в печи в той же прессформе И . Применение этого способа позволяет повысить производительность прессового оборудования- и стабильность , свойств изделий, однако производительность печного оборудования, вследствие большой металлоемкости выносных пресс-форм, остается низкой и не повышаются физико-механические свойства изделий, а из композиции с содержанием политетрафторэтилена менее 4045 вес.% и получение годных изделий по данному способу невозможно. Целью изобретения является повышение физико-механических свойств изделий, производительности труда и выхода годной продукции. Поставленная цель достигается тем, что композицию, содержащую политетрафторэтилен и порошкообразный наполни.тель, до спекания прессуют в стационарной пресс-форме при температуре 20-350 С и удельном давлении 1000-2000 кгс/см, полученную заготовкуг переносят в выносную пресс-форму, повторно прессуют при удельном давлении 100-400 кгс/см и фиксируют объем пресс-формы. Нагрев, спекание и охлаждение заготовки в выносной прессформе производят в печи по режиму известного способа. По пред.пага«мому способу, в отличие от известного, перед прессованием в выносной пресс-форме компози-,. цию предварительно уплотняют прессованием в стационарной пресс-форме. При этом плотность композиции в cpEiB нении с ее насыпным весом увеличива.ется в 4-5 раз, что приводит к уве}личению полезной высоты выносной пресс-формы. Кроме того, после предварительного прессования облегчаются условия удаления воздуха, запрессованного в тело заготовки, что приводит кповышению физико-механических свойств изделий и способствует .уменьшению удельного давления прессо вания в выносной пресс-форме с 2.000 до 100-400 кгс /см1. Соответственно этому уменьшается толщина стенки вы носной пресс-формы, что, наряду с увеличением полезной высоты, дает значительное снижение удельной металлоемкости выносных пресс-форм и повышение производительности труда. Другим отличием является то, что предварительно прессование в стгщи нарной пресс-форме осуществляют с предварительным подогревом до 20350 С.. Это обеспечивает возможност получения годных изделий из высоконаполненных политетрафторэтиленовых композиций, содержащих до 70 вес,. % порошкообразных наполнителей, что п известному способу невозможно. Параметры прессования композиции в,стационарной и выносной пресс-фор мах зависят от состава композиции. Так, например, из композиции, содержащей 50 вес.% политетрафторэтил на, качественные изделия могут быть полученыо при температуре предварите него прессования 20°С и удельном да ;Лении прессования: в стационарной пресс-форме - 1000 кгс/смЧ и в выносной пресс-форме - 100 кгс/см. При уменьшении содержания политетрафторэтилена, например, до 30 вес.%. Наилучшие свойства изделий достигаются при температуре прессования 200-350 С и удельном давлении 1000-2000 кгс/см и 100-400 кгс/см, соответственно, в стационарной и выносной пресс-формах . Предлагаемое изобретение иллюстрируется следующими примерами. Пример 1. В двухлопастной машине с Z-образными лопастями смешивают композицию, содержащую 50 вес. политетрафторэтилена, 35 вес.% искусственного графита и 15 вес.% дисульфида молибдена. Из полученной композиции изготавливают изделия по предлагаемому и известному способам. При изготовлении по предлагаемому способу композицию предварительно прессуют в стационарной пресс-форме при температуре 20с и удельном давлении 1000, 1500 и 2000 кгс/см. Полученные заготовки переносят в выносную пресс-форму, повторно прессуют при удельном давлении 100, 200 и 400 кгс/см7 и фиксируют объем прессформы. По известному способу заготовку прессуют в выносной пресс-форме при удельном давлении 2000 кгс/см. Термообработку пресс-форм с заготовЧ «ами проводят в печи ЦЭП-167А по .pe-i жиму: нагрев до 370°С за 5 ч, термовьщержка при 370i5 C - 5 ч, охлаж дение до 50 20с за 10 ч. Физикомеханические свойства полученных изделий приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Способ изготовления антифрикционного самосмазывающегося материала | 1975 |

|

SU530892A1 |

| Способ изготовления деталей из порошкообразных политетрафторэтилена или наполненных композиций на его основе | 1983 |

|

SU1134372A1 |

| Устройство для наполнения емкостей | 1977 |

|

SU683996A1 |

| Способ получения углеродных изделий | 1978 |

|

SU768756A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

По предлагаемому способу 100 2,24 253

000 200 2,27 276 400 2,30 308

100

500 200 400

100

000 200 400

По известному способу 20002,23 24 6

7,4 7,6 8,4

2,26

7,8

274 312 9,0

2,31 330 9,4

284

2,27

7,8 314 9,3 2,30 2,32 342 9,6

2

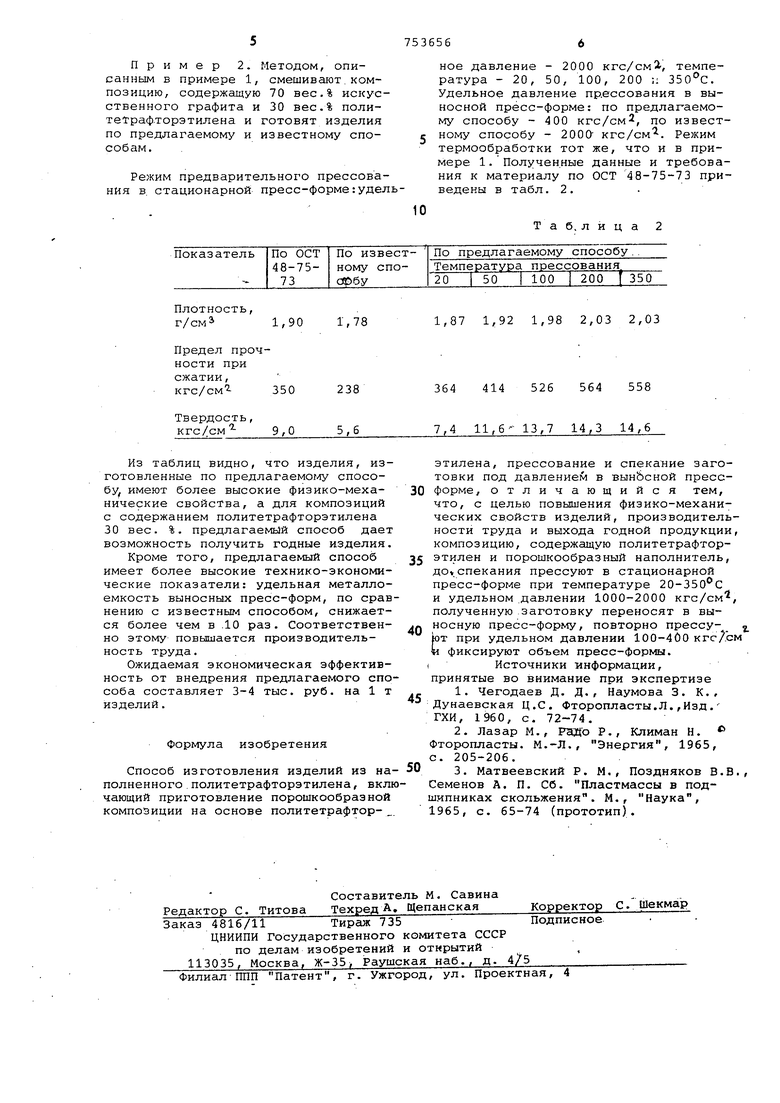

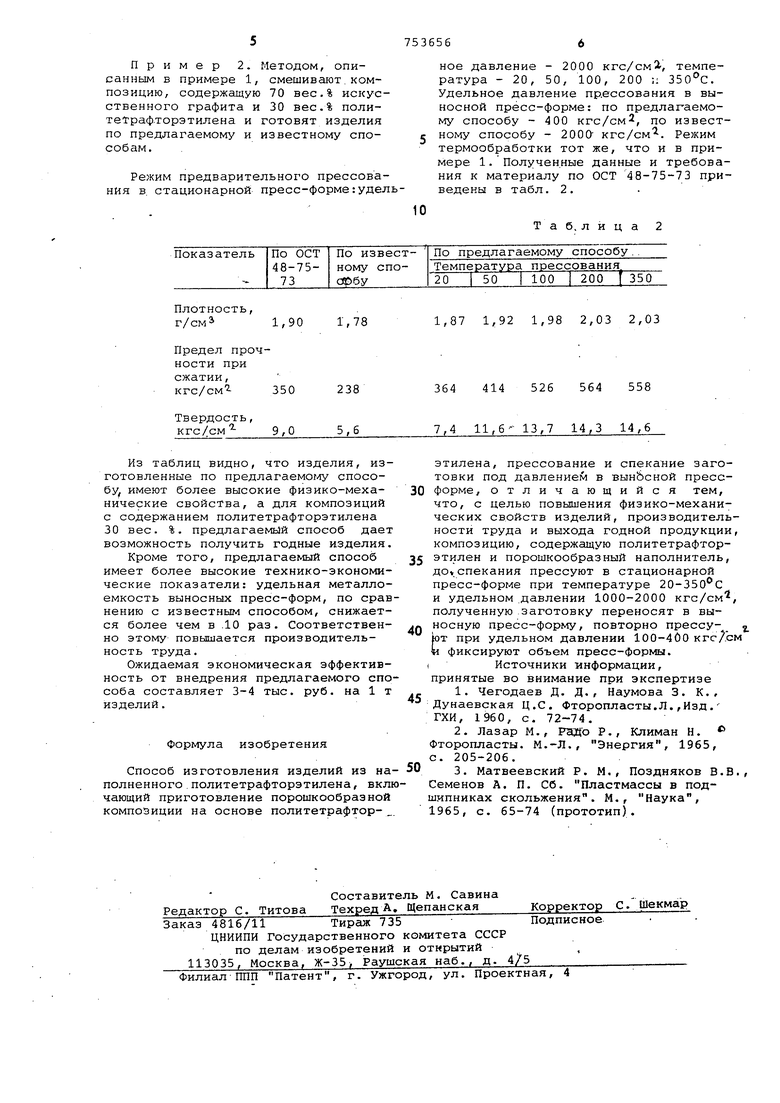

Пример 2. Методом, описанньям в примере 1, смешивают, композицию, содержащую 70 вес,% искусственного графита и 30 вес.% политетрафторэтилена и готовят изделия по предлагаемому и известному способам.

Режим предварительного прессования в, стационарной пресс-форме :удельИз таблиц видно, что изделия, изготовленные по предлагаемого способу, имеют более высокие физико-механические свойства, а для композиций с содержанием политетрафторэтилена 30 вес. %. предлагаемый способ дает возможность получить годные изделия. Кроме того, предлагаемый способ имеет более высокие технико-экономические показатели: удельная металлоемкость выносных пресс-форм, по срав нению с известным способом, снижается более чем в .10 раз. Соответственно этому повышается производительность труда. Ожидаемая экономическая эффективность от внедрения предлагаемого спо соба составляет 3-4 тыс. руб. на 1 т изделий. Формула изобретения Способ изготовления изделий из наполненного . политетрафторэтилена, вклю чающий приготовление порошкообразной композиции на основе политетрафтор-

ное давление - 2000 кгс/см1, температура - 20, 50, 100, 200 ;: 350°С. Удельное давление прессования в выносной пресс-форме: по предлагаемому способу - 400 кгс/см2, по известному способу - 2000- кгс/см. Режим термообработки тот же, что и в примере 1. Полученные данные и требования к материалу по ОСТ 48-75-73 приведены в табл. 2.

Т а б. л и ц а 2 этилена, прессование и спекание заготовки под давлением в вынЬсной прессформе, отличающийся тем, что, с целью повышения физико-механических свойств изделий, производительности труда и выхода годной продукции, композицию, содержащую политетрафторэтилен и порошкообразный наполнитель, доуспекания прессуют в стационарной пресс-форме при температуре 20-350 0 и удельном .давлении 1000-2000 кгс/см, полученную заготовку переносят в выносную пресс-форму, повторно прессуют при удельном давлении 100-4UO кгс/см « фиксируют объем пресс-формы. Источники информации, принятые во внимание при экспертизе 1.Чегодаев Д. Д., Наумова 3. К., Дунаевская Ц.С. Фторопласты.Л.,Изд. ГХИ, 1960, с. 72-74. 2.Лазар М., Pajtfo Р., Климан Н, торопласты. М.-Л., Энергия, 1965, . 205-206. 3.Матвеевский Р. М., Поздняков В.В., еменов А. П. Сб. Пластмассы в подипниках скольжения. М., Наука, 965, с. 65-74 (прототип).

Авторы

Даты

1980-08-07—Публикация

1977-09-29—Подача