;о «

00

Изобретение- относится к порошков металлургии, в частности, к прессформам для горячего прессования тугплавких порошкообразных материалов, в том числе углеродных.

Целью изобретения является повышение качества заготовок.

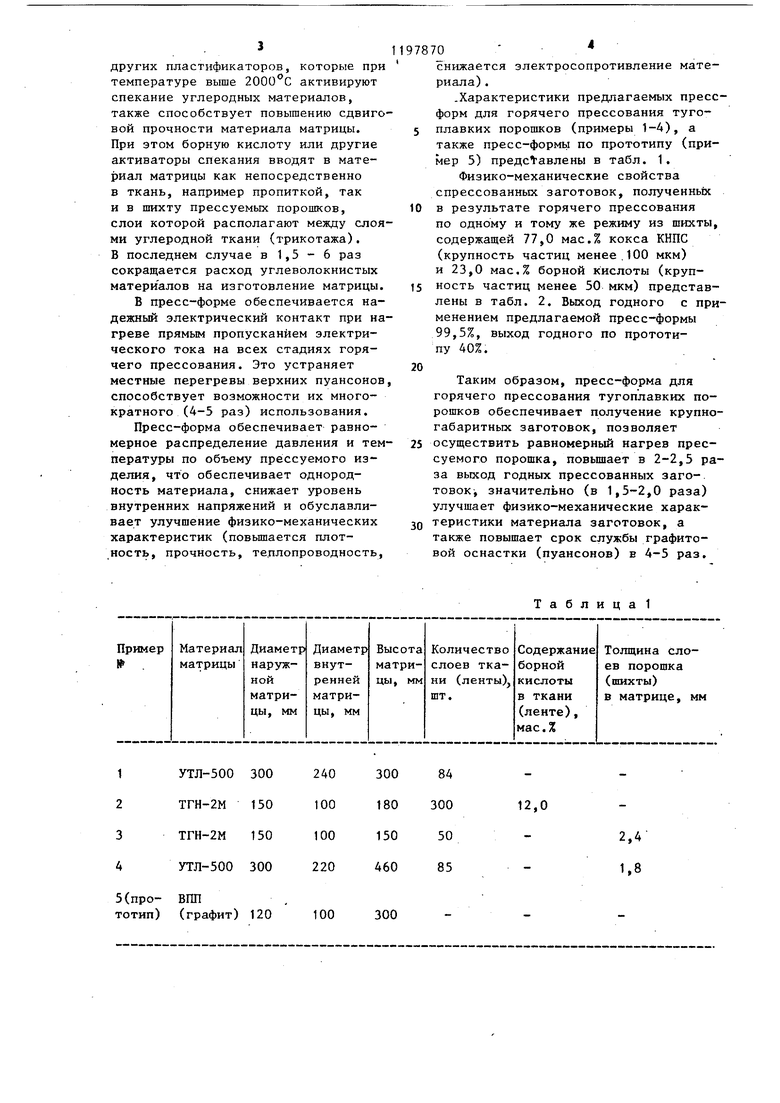

На чертеже схематически показана пресс-форма для горячего прессования тугоплавких порошков, помещенная в контейнер для горячего прессования общий вид.

Пресс-форма состоит из нижних токоподводящих графитов1 х пуансонов 1, деформирующейся матрицы, выполненной из набора слоев углеродной ткани или трикотажа 2, верхних токоподводящих графитовых пуансонов 3, порошкообразного материала шихты 4. Защитный экран 5, установленный на центрирующем кольце 6, крышки 7, теплоизолирующая засьшка из коксовой крошки 8 размещены в металлическом контейнере 9 для горячего прессования. Контейнер 9 с прессформой помещают в разъем пресса для горячего прессования между медными водоохлаждаемыми токоподводами и производят горячее прессование порошка. Температуру в процессе прессования измеряют оптическим пирометром через графитовую трубку 10, продуваемую инертным газом. Нагревпрес.формы и порошка осуществляют с помощью прямого пропускания электрического тока,

Для изготовления матрицы используют углеродную ткань, например, марки ТГН-2М (ТУ 48-20-19-83, толщина ткани 0,6 мм, ширина 600 мм, прочность на разрыв, кгс/5 см, на основе 65, по утку 32) или углеродную трикотажную ленту, например, марки УТЛ-500 (ТУ 88 УССР 06280-81, толщина ленты 3,6 мм, ширина 600 мм прочность на разрыв, кгс/5 см, на основе 60).

Из ткани (ленты) с помощью вьфубных ножей изготавливают кольца, например, с наружным диаметром 150 мм, внутренним - 100 мм. Кольца послойно укладывают на графитовый пуансон, с диаметром не менее чем на 20 мм превьш1ающим наружный диаметр колец. Затем внутреннюю полость заполняют прессуемым порошком, устанавливают верхний пуансон и помещают в контейнер для горячего прессования.

Для увеличения деформируемости пресс-формы в процессе прессования ткань (лента) может содержать борную кислоту или другие соединения, которые вводят, например, путем пропитки.

Матрицу, в которой между слоями ткани (трикотажной ленты) расположе- . ны слои прессуемого порошкообразного материала, изготавливают с помощью специального устройства-дозатора. Дозирующим элементом устройства является сетка, натянутая на раму. Порошок засыпают в подвижный бункер, который перемещают по сетке, прижатой к расположенному на пуансоне кольцу из ткани (ленты), при этом порошок равномерно распределяется по поверхности кольца и заполняет пространство внутри кольца. Затем сетку поднимают и на слой порошка укладывают следующее кольцо из ткани (ленты). Операцию повторяют до получения необходимой высоты прессформы, заполненной прессуемым порошком.

Деформируемость матрицы в процессе горячего прессования до температуры, соответствующей температуре термообработки углеволокнистого материала матрицы, осуществляется в основном за счет его упругой деформации. При более высоких температурах реализуется пластическая деформация углеволокнистого тканого или трикотажного материала. Относительная усадка матрицы при упругой деформации 20-30%, а при пластической деформации достигает 40-50% от ее первоначальной высоты.

В отличие от известных у предложенной пресс-формы прочность матрицы в процессе горячего прессования повьш1ается пропорционально приложенному давлению. При оптимальных соотношениях ее наружного диаметра к внутреннему (1,2 - 1,5) и высоты к диаметру (1,0 - 1,5) прочность матрицы определяется сопротивлением сдвигу слоев углеволокнистого материала, а сдвиговая прочность прямо пропорциональна вертикальному давлению, т.е. давлению прессования. Поскольку предел прочности при сжатии материала матрицы 600-800 кгс/см , разрушение матрицы исключается. Это обеспечивает высокий выход годного.

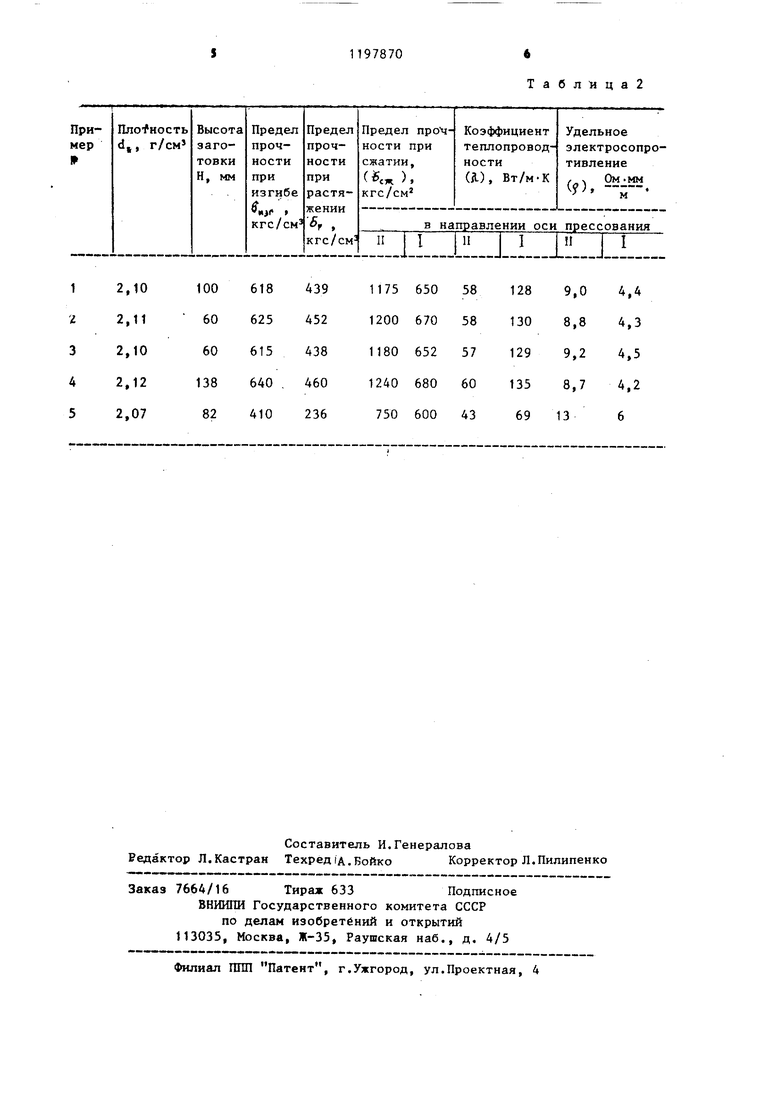

Введение в состав углеволокнистого материала борной кислоты или других пластификаторов, которые при температуре выше активируют спекание углеродных материалов, также способствует повышению сдвиге вой прочности материала матрицы. При этом борную кислоту или другие активаторы спекания вводят в материал матрицы как непосредственно в ткань, например пропиткой, так и в шихту прессуемых порошков, слои которой располагают между слоя ми углеродной ткани (трикотажа). В последнем случае в 1,5-6 раз сокращается расход углеволокнистых материалов на изготовление матрицы В пресс-форме обеспечивается надежный электрический контакт при на греве прямым пропусканием электрического тока на всех стадиях горячего прессования. Это устраняет местные перегревы верхних пуансонов способствует возможности их многократного (4-5 раз) использования. Пресс-форма обеспечивает равномерное распределение давления и тем пературы по объему прессуемого изделия, что обеспечивает однородность материала, снижает уровень внутренних напряжений и обуславливает улучшение физико-механических характеристик (повышается плотность, прочность, теплопроводность. 0 снижается электросопротивление материала) . .Характеристики предлагаемых прессформ для горячего прессования тугоплавких порошков (примеры 1-4), а также пресс-формы по прототипу (пример 5) предс -авлены в табл. 1. Физико-механические свойства спрессованных заготовок, полученнь1х в результате горячего прессования по одному и тому же режиму из шихты, содержащей 77,0 мас.% кокса КНПС (крупность частиц менее, 100 мкм) и 23,0 мас.% борной кислоты (крупность частиц менее 50 мкм) представлены в табл. 2. Выход годного с применением предлагаемой пресс-формы 99,5%, выход годного по прототипу 40%. Таким образом, пресс-форма для горячего прессования тугоплавких порошков обеспечивает получение крупногабаритньпс заготовок, позволяет осуществить равномерный нагрев прессуемого порошка, повьш1ает в 2-2,5 раза выход годных прессованных заготовок, значительно (в 1,5-2,0 раза) улучшает физико-механические характеристики материала заготовок, а также повышает срок службы графитовой оснастки (пуансонов) в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего прессования изделий из порошка | 1983 |

|

SU1121099A1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Контейнер для горячего прессования порошковых заготовок | 1983 |

|

SU1155355A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Пресс-форма для горячего прессования | 1969 |

|

SU437622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| Графитовая пресс-форма для горячего прессования | 1985 |

|

SU1276438A1 |

1. ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТУГОПЛАВКИХ ПОРОШКОВ, содержащая верхние и нижние графитовые пуансоны и углеродную матрицу. отличающаяся тем, что, с целью повьшения качества заготовок, матрица вьтолнена в виде набора колец, расположенных перпендикулярно ее оси, причем кольца выполнены из углеродной ткани или углеродного трикотажа. 2. Пресс-форма по п. 1, отличающаяся тем, что кольца, выполненные из у -леродной ткани или углеродного трикотажа, дополнительно содержат соединение, увеличивающее деформируемость матрицы, например борную кислоту.

УТЛ-50030024030084

ТГН-2М150100180300

ТГН-2М15010015050

УТЛ-50030022046085

ВПП

(графит)120100300

Таблица 1

12,0

Таблмца2

| ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 0 |

|

SU343869A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ПРЕСС-ФОРМА для ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ | 0 |

|

SU380483A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| . | |||

Авторы

Даты

1985-12-15—Публикация

1984-01-31—Подача