(54) СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА

совых характеристик смеси и к снижению физико-механических характеристик.

Термообработанную смесь засыпают в пр сс-формы для прессования в холодном состоянии. Удельное давление прессования в пределах 400-500 кгс/см , Отпрессованные заготовки спекают при температуре 360-385 С с выдержкой из расчета 1,01,5 час на 10 мм радиальной толщины. После охлаждения заготовки механически обрабатывают.

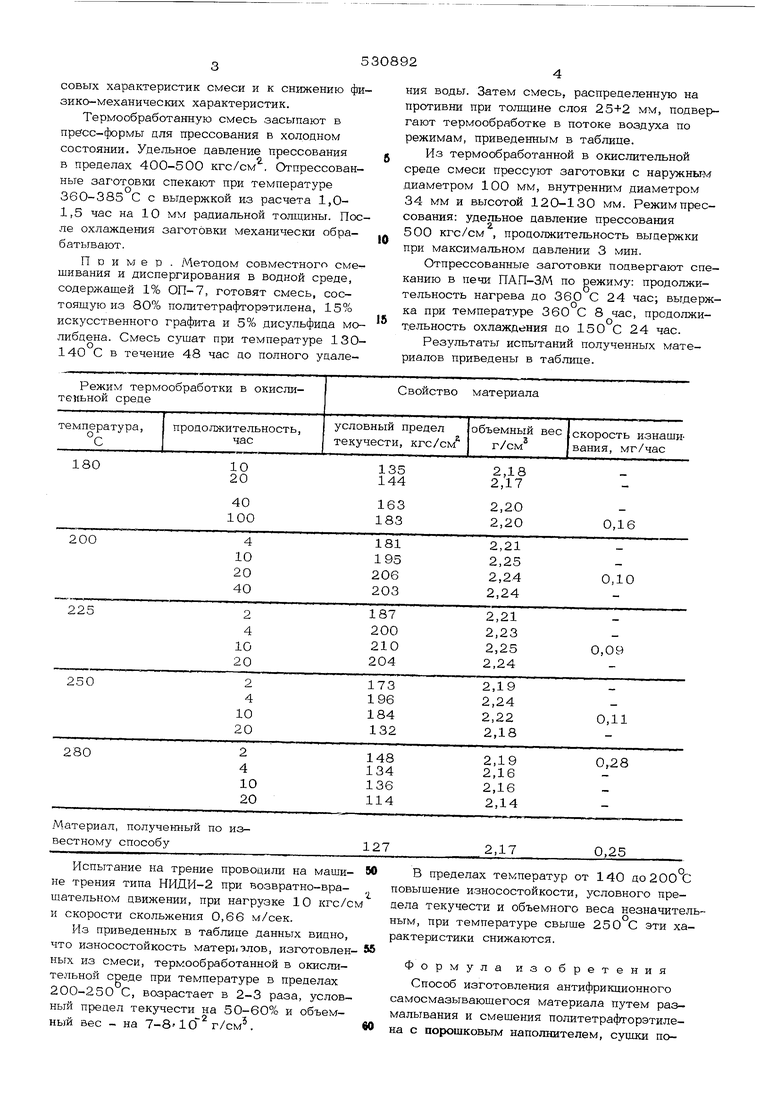

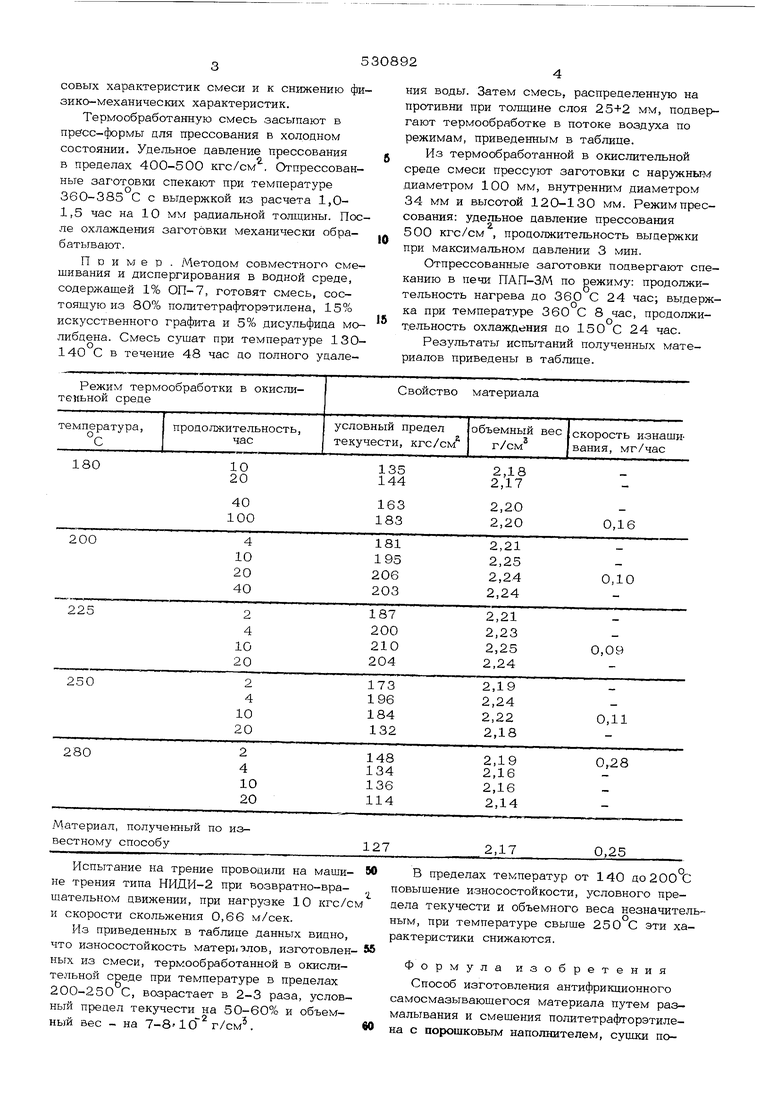

П D и м в р . Методом совместного смешивания и диспергирования в водной среде, содержащей 1% ОП-7, готовят смесь, состоящую из 80% политетрафторэтилена, 15% искусственного графита и 5% дисульфида молибдена. Смесь сушат при температуре 130140 С в течение 48 час до полного удаления воды. Затем смесь, распределенную на противни при толщине слоя 25+2 мм, подвергают термообработке в потоке воздуха по режимам, приведенным в таблице.

Из термообработанной в окислительной среде смеси прессуют заготовки с наружным диаметром 100 мм, внутренним диаметром 34 мм и высотой 120-130 мм. Режим прессования: удельное давление прессования 500 кгс/см , продолжительность выдержки при максимальном давлении 3 мин.

Отпрессованные заготовки подвергают спеканию в печи ПАП-ЗМ по режиму: продолжительность нагрева до 360 С 24 час; выдержка при температуре 360 С 8 час, продолжительность охлаждения до 150 С 24 час.

Результаты испытаний полученных материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2657089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2707361C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748157C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

Материал, полученный по известному способу

Испытание на трение проводили на машине трения типа НИДИ-2 при возвратно-вращательном движении, при нагрузке 10 кгс/с и скорости скольжения 0,66 м/сек.

Из приведенных в таблице данных видно, что износостойкость матер /элов, изготовленных из смеси, термообработанной в окислительной среде при температуре в пределах 200-250 С, возрастает в 2-3 раза, условный предел текучести на 50-60% и объемный вес - на 7-810 г/см.

127

2,17

0,25

В пределах температур от 140 до 2 00 С повышение износостойкости, условного предела текучести и объемного веса незначителным, при температуре свыше 250 С эти характеристики снижаются.

Формула изобретения Способ изготовления антифрикционного самосмазываюшегося материала путем размалывания и смешения политетрафторэтилена с порошковым наполнителем, сушки по 530892

56

лученной смеси, прессования заготовок, ихИсточники информации, принятые во вниспекания и механической обработки, о т л и-мание при экспертизе:

чающийся тем, что с целью повыше-1. Авторское свидетельство СССР,

ния физико-механических характеристик ма-№ 298604, кл. С 08 f 29/16, 1971.

териала, смесь перед прессованием подвер-« 2. Зыбин Ю. А., Самосматский Н. Н. Нагают термообработке в потоке воздуха приполненные фторопласты,Киев, нац. Техник,

2ОО-250 С в течение 1-40 час.1965 (прототип).

Авторы

Даты

1976-10-05—Публикация

1975-06-25—Подача