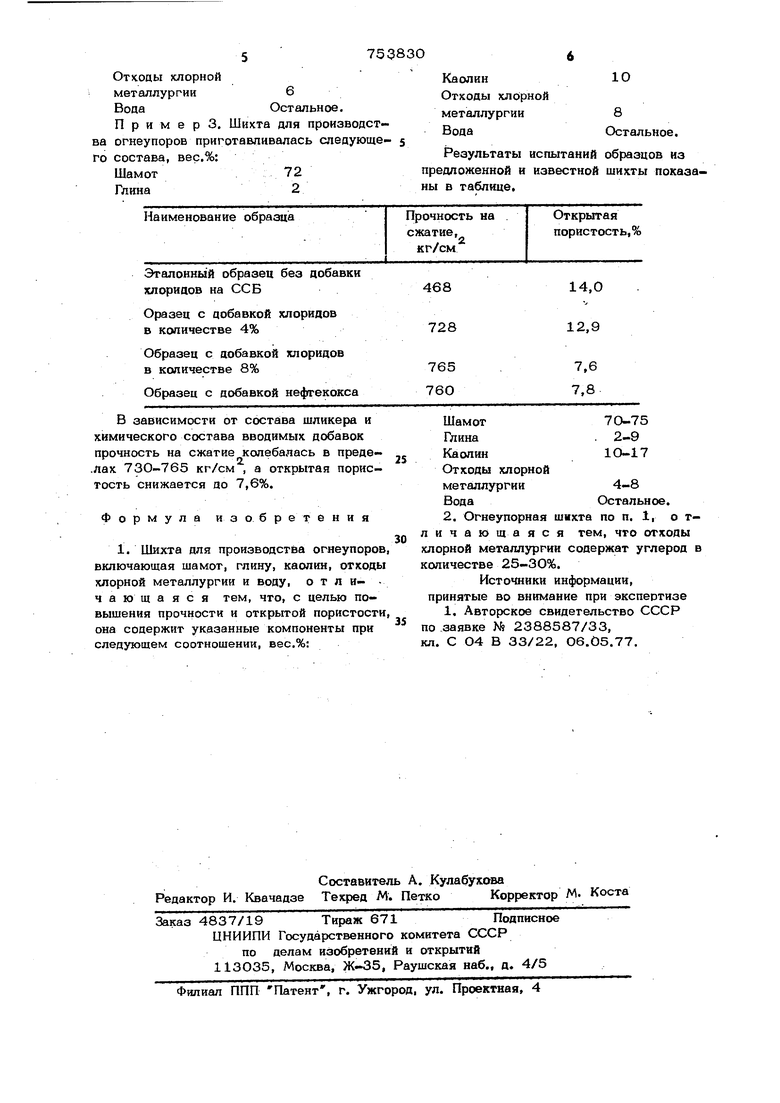

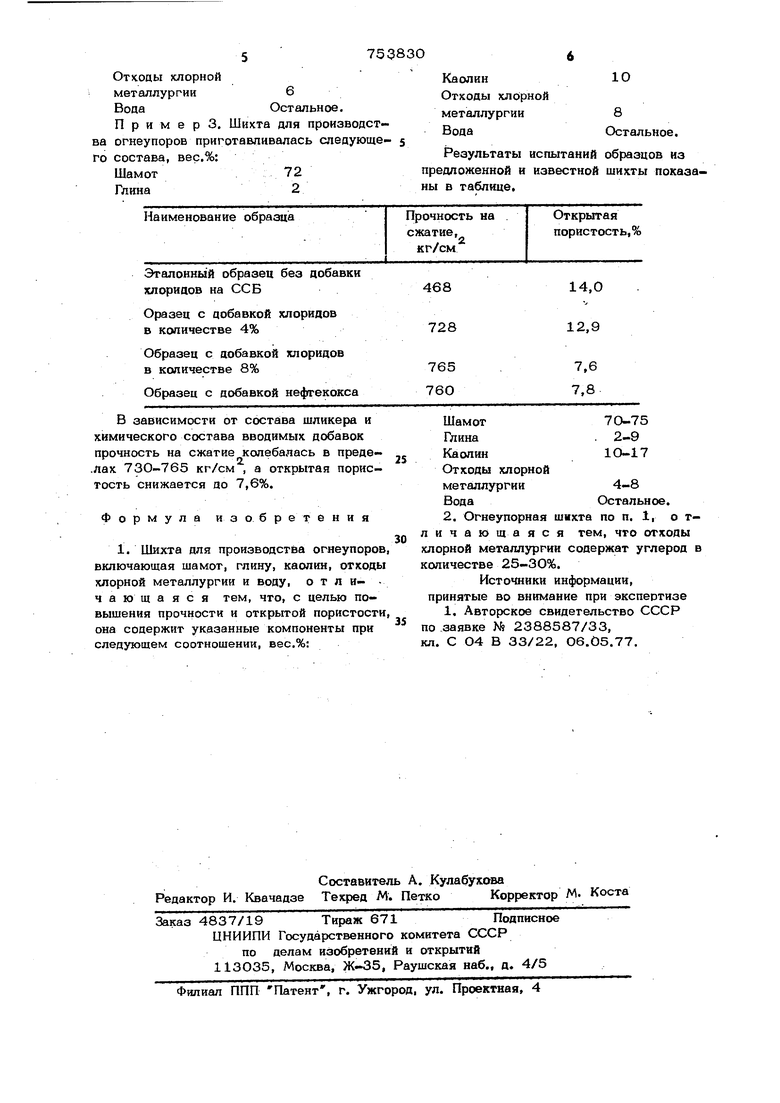

Изобретение относится к производств шамотных огнеупоров, которые могут найт применение в металлургической, химичес кой и других отраслях, промышленности для футеровки печей и агрегатов. Известна шихта для производства огнеупоров, В1спюнающая шамот, глину, каолин, отходы хлорной металлургии при следующем соотношении компонентов, вес.%: lUaMOT7О-75 Глина6-10 Каолин12-17 Отходы хлорной 0,1-3,0 1. металлургии Недостатком известной шихты являет ся то, что она не обеспечивает соответствующей степени карбидообразования, а соответственно, и прочности, прочность на сжатие не превышает 70О кг/см . Цель иообратения - повышение прочности и снижение открытой пористости, Достигпотся это тем, что шихта для произьодстпа огнеупоров, включающая ш мот, глину, каолин, отходы хлорной металлургии и воду, содержит указанные компоненты при следующем соотношении компонентов, вес.Р-б: Шамот70-75 Глина2-6 Каолин1О-16 Отходы хлорной металлургии4-8 ВодаОстальное. Отходы хлорной металлургии содержат в CBogM составе мелкодисперсный углерод в количестве 25-ЗО вес.%, ЕСЛИ количество углерода в отходах меньше 25%, его увеличивают до 25-30%, т. е. до содержания необходимого количества для образования карбидов. Такое содержание углерода достигается путем введения активного углерода, например кокса. Отходы хлорной металлургии представляют собой остатки титанового шлака, кокса, Вт О 2 и твердых хлоридов, полученные при производстве титана от аппа pQTOD хлорирования. Отходы мелкодисперсны (1О-1ОО мк 0,1 мм), что позволяет использовать их без предварительного рассева и помола. Содержащиеся в отходах хлориды хорошо шстворяются в воде, что дает возможно ти использовать их в виде водного раствора, содержащего в виде суспензии частички нерастворимых соединений: Т1-шла ка, кокса, 5iO2Химический состав отходов, вес.%: 0,5-1,86 19,7-22,0 4,1-8,2 А., 10,76-14,7 0,8-1,2 0,7-1,1 4,8-5,6 0,11-0,40 3,77-5,6 41,2-44,0 21,О-32,О, По химическому составу и физическо состоянию отходы отвечают всем требо- ваниям, предъявляемым к добавкам, используемым при подготовке шихты для производства огнеупоров. Они способствуют приготовлению шликера с большим содержанием глины (до 20%), улучшают способность шликера к связыванию шамота со связующим, повышают пластичность изготовляемых масс. Присутствие хлора, являющегося раскислителем, обеспечивает разрушение комплексов органических веществ и равно мерное распределение их во всем объеме. При повышении температуры хлоридные соединения окисляются. Возникшие окислы в процессе обжига взаимодействуют с введенным углеродом с образованием кар бидов. Образовавшиеся карбиды цементируют трещины вокруг зерен шамота, а также заполняют крупные поры. Это приводит к уменьшению пористости, а в конечном итоге - к повыщению прочности изделий. Содержание тугоплавких элементов в составе отходов положительно сказывается на повышении термической устойчивое ти и плотности огнеупоров за счет образования карбидов этик элементов. При введении отходов хлорной металлургии в щликер они при взаимодействии с водой образуют суспензии, которые покрывают частицы шамота. При высокотемпературном обжиге огнеупорной массы происходят восстановительные процессы между хлоридами, составляющими отходы, и мелкодисперсным углеродом, имеющимся в смеси или дополнительно введенным. При введении отходов хлорной металлургии, имеющих в своем составе мелкодисперсного углерода 25-30% меньше 4%, образовавшихся карбидов металлов недостаточно для заполнения мемсзернового пространства пор и трещин. Поэтому необходиМО вводить не менее 4-8%, при этом происходит более полное залечивание ме зернового пространства трещин и пор. При введении добавок более 8% не происходит полного карбидообразрвания хлоридов металлов, а часть окислившихся хлоридов железа остается в свободном состоянии, что может привести к выплавке последних. Шихту на основе предложенных компонентов готовят следующим образом. Шамот дробят до определенного фрикционного состава, отдельно подготавливают связующее и шликер. Затем на смесительных бегунах перемешивают шамот, увлажнен- ный шликером, и связующее. Полученную массу прессуют, подвергают сушке и обжигу при известных технологических словиях. П р и м е р 1. Приготавливали шихты для производства шамотного ковшевого огнеупора следующего состава, вес.%: Каолин Отходы хлорной металлургии Остальное. К шамоту при постоянном перемешибании на бегунах добавляется 1О%-ный раствор хлоридов, содержащий взвешенные частички твердых нерастворимых остатков. После двухминутного перемешивания добавляли 25% (от веса шамота) связкисмеси глины ДН-1 и каолина ПЛК-О в соотношении 1:2. Перемешивали 3 мин, после чего масса прессовалась при-давлении 5ОО кг/см . Сырые изделия подвергали сушке и обжигу при обычных производственных условиях П р и м е р 2. Шихта для производства огнеупоров приготовлялась слецующего состава, вес.%: Шамот73 Глина6 Каолин12 5753830 Отходы хлорной металлургии6 ВодаОстальное. Примерз. Шихта для производства огнеупоров приготавливалась следующе- s го состава, вес.%: Шамот72 Глина2 пр ны Каолин Отходы хлорной металлургии Вода Остальное. Результаты испытаний образцов из дложенной и известной шихты показав таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| Огнеупорная масса | 1981 |

|

SU952820A1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Шихта и способ изготовления огнеупоров | 1981 |

|

SU1028640A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Шихта для изготовления шамотных изделий | 1986 |

|

SU1416473A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

Эталонный образец без добавки хлоридов на ССБ

Оразец с добавкой хлоридов в количестве 4%

Образец с добавкой хлоридов

Формула изобретения

468

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке Ms 2388587/33, кл. С О4 В 33/22, Об.05.77.

Авторы

Даты

1980-08-07—Публикация

1978-04-24—Подача