Изобретение относится к металлургии, в частности к способам переработки металлургических шлаков, и может быть использовано Ш1Я извлечения алюминия из шлаков нроизводства силумина и при вторичной переработке цветных металлов и сплавов. Известен способ извлечения алюминия из шлака производства силумина, включающий дробление и обогащение шлака, выплавление металла из шлака в солевом (смесь МаСб и КС ) расплаве тфи температуре около 10ОО°С l. Недостаток способа заключается в повышенном расходе электроэнергии и флюса Известен способ переработки металлу гического шлака, включающий его нагрев, выпержку при температуре выше точки плавления извлекаемого металла и отделе ние металла от шлака. Металл выплавляют из шлака, помещенного в контейнер с перфорированным днищем, через которое металл стекает вниз, а остаточная часть шлака удерживается в контейнере 2. Недостаток способа состоит в низкой степени извлечения металла за счет удержания его в капиллярах и порах шлака, низкой тфоизводительности и высоком расходе электроэнергии на поддержание в течение длительного времени высокой температуры. Цель изобретения - повышение извлечения металла из шлака, интенсификация процесса и снижение затрат. Поставленная цель достигается тем, что при выдержке через шлак продувают газ, выбранный из группы, содержащей воздух, нейтральный гез и восстановительный по отношению к металлу газ. С целью определения оптимальных режимов извлечения алюминия из шлаков алюминиевого производства скорость потока газа в сечении шлака поддерживают в пределах ЗО-45 м/с. Способ осуществляется следующим образом. Шлак, при температуре выше температуры плавления металла продувают воаду37

хом, а лучше нейтральным или восстановительным по отношению к отделенному металлу газом, со средней скоростью потока газа в сечении шлака, перпеноикулярном к направлению потока, 1 м/с и выше, в зависимости от вскрываемости шлаков. Способ осуществляется в установке, которая представляет собой емкость с фипьт рующим уЪтройством из пористых, тканых или перфорированных огнеупорных материалов или металлов (кремнеземная ткань, стеклоткань, металлическая сетка, пластина с отверстиями, огнеупорная крупка и т.д.). :

Поток газа можно создать различными способами: свободной интенсивной продувкой, созданием избыточного давления поц поверхностью шлака, созданием разрежения под шлаком или комбинировано.

Наиболее целесообразным представляется создать избыточное давление ввиду того, что перепад давлений над шлаком и в пространстве поц установкой может достигать весьма значительных величин, . следовательно, скорость продувки можно регулировать в широких пределах.

Для продувки металлургических шлаков в лабораторных условиях использовался газ, выбранный из группы, содержащей воздух, нейтральный газ, восстановитель- ный по отношению к извлекаемому металлу газ. При испытании в промышленном масштабе использовался воздух. Во время продувки шлака воздухом иногда наблюдается интенсивное протекание терми- ческой реакции (возгорание) в шлаке.Случается это в связи с обеш1ением шлака металлом во время продувки. Капли металла, оставшиеся в шлаке, уменьшаются .до размеров менее 1 мм, образуется раз- витая активная поверхность, что и приводит к локальным возгораниям в объеме шлака. В зоне возгорания резко повьпиа- ется температура. В случае возгорания зоны шлака, прилежащей к фильтрующему . элементу, может произойти местный прожог элемента.

Использование восстановительного газа (природный газ Oj: eH6yprcKoro месторождения) в лабораторных условиях пока- зьюает незначительное повышение выхода 0,6-1%. Оцнпко применение восстановительных по огаошению к алюминию газов в промышленном масштабе потребует дополнительных затрат на обеспечение безопасности, пп их дожигание и удаление продуктов cropQiiHH. Кроме того, все восстановительные гнзы (кроме водородп) и

194

продукты их сгорания обладают повыш5ЯР

кой токсичностью.

Сравнительные испытания показывают, что на выход годного при продувке весьма незначительно влияет состав газов.

Использование аргона и азота технической чистоты (до 1% кислорода) показывает увеличение выхода на 0,2-0,8% в сравнении с воздухом без побочных яв. лений - возгорания и образования нитридов алюминия.

Из соображений экономичности на ДАЗе продувка шлака в промышленном масштабе будет производиться азотом технической чистоты или воздухом из пневмотрассы.

Продувка шлака производится газом, имеющим температуру 5-30°С, поэтому на выход годного заметно влияет скорост газа. Металл, находящийся в шлаке, должен как можно быстрее выйти из зоны продувки, иначе, обдуваемый потоком газа он застынет. Этого можно избежать двумя путями: предварительно разогревая газ до высоких температур или повышая скорость продувки. Разогревать газ дорого и появляются трудности в решении задач конструктивного характера; нагревательное оборудование, гибкие соединения, обеспечение безопасности и т.д. Высокую скорость потока газа создать проще, а выход годного при этом удовлетворительный Для шлаков алюминиевого производства при температурах 70О-8ОО С выход годного 85-90% при однократной продувке обеспечивается скоростью потока газа в сечении шлака ЗО-45 м/с. Дальнейшее повьпиение скорости потока газа существенно повлиять на выход не может.

Пример осуществления способа.

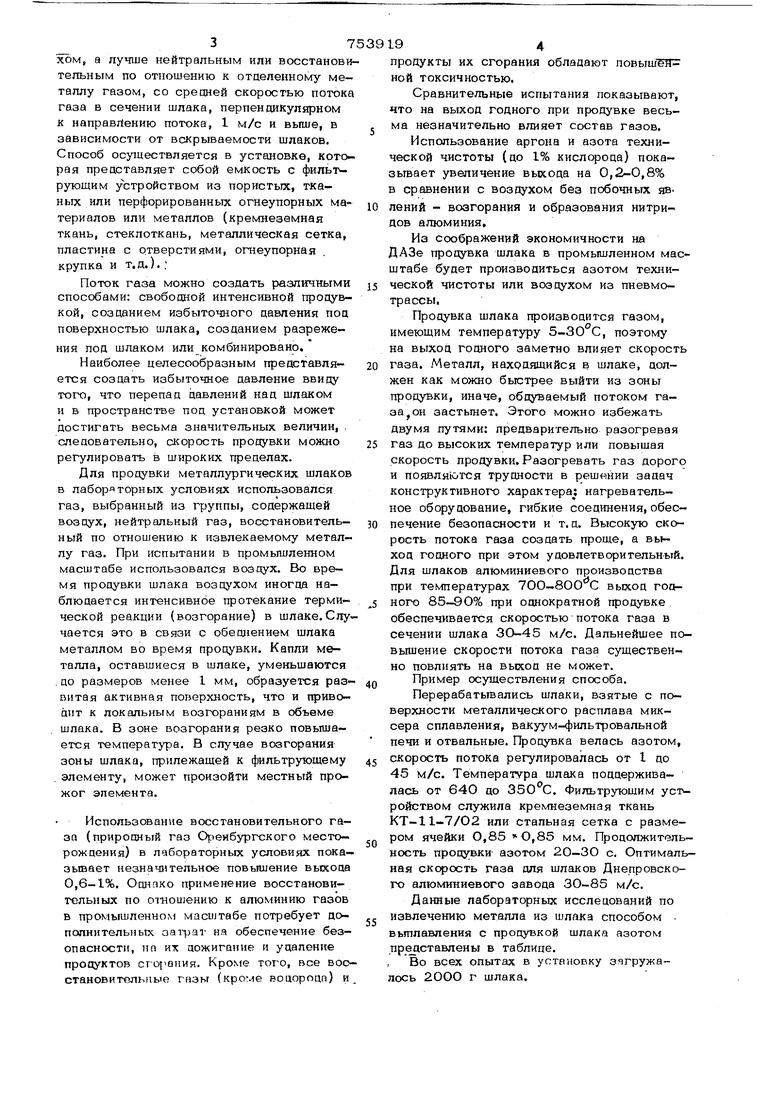

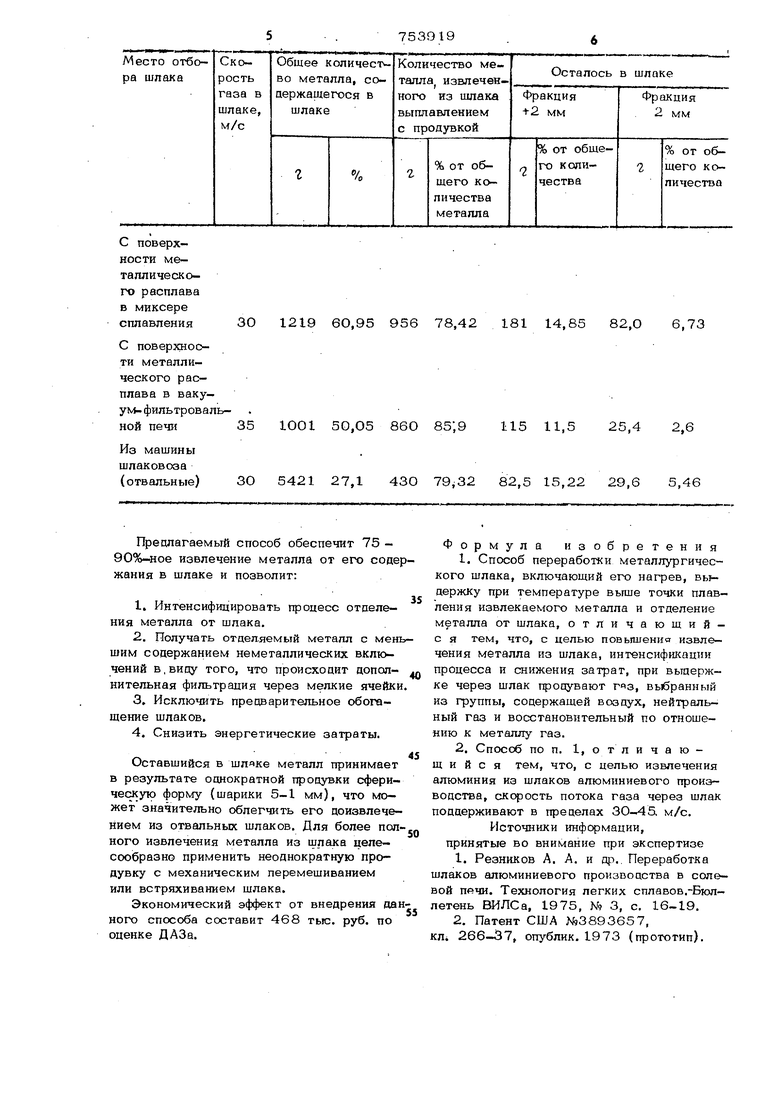

Перерабатьгоались шлаки, взятые с поверхности металлического расплава миксера сплавления, вакуум-фильтровальной печи и отвальные. Продувка велась азотом, скорость потока регулировалась от I до 45 м/с. Температура шлака поддерживалась от 640 до 350 С. Фильтрующим устройством служила кремнеземная ткань КТ-11-7/02 или стальная сетка с размером ячейки 0,85 ,85 мм. Продолжительность продувки азотом 20-ЗО с. Оптималная скорость газа для шлаков Днепровского алюминиевого завода 30-85 м/с.

Данные лабораторных исследований по извлечению металла из шлака способом . вьтпавления с продувкой шлака азотом представлены в таблице.

Во всех опытах в усгяновку загружалось 20ОО г шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СИЛУМИНОВЫХ ШЛАКОВ | 1991 |

|

RU2068011C1 |

| Способ переработки шлаков | 1979 |

|

SU855040A1 |

| Способ производства стали в кислородном конвертере | 2017 |

|

RU2641587C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МЕТАЛЛОВ В АЛЮМИНИЕВЫХ ШЛАКАХ | 1991 |

|

RU2068013C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОАЛЮМИНИЕВОГО СПЛАВА ИЗ ОКСИДНОГО ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2012 |

|

RU2485194C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩИХ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И/ИЛИ КРЕМНИЯ | 1995 |

|

RU2075526C1 |

| Способ переработки расплавленных шлаков | 1983 |

|

SU1096294A1 |

Авторы

Даты

1980-08-07—Публикация

1977-11-21—Подача