Изобретение относится к металлургии и может быть использовано для из влечения ценных составляющих из метгш лургических шлаков. Известен способ переработки ишако включающий подогрев, продувку и диспергирО 0ание струи льющегося шлака 1 . Недостатками данного способа являются низкая производительность I установки и неполное извлечение ценных составляющих из-за ограниченност времени контакта угольной пыли (восстановителя) со струей шлака. Цель изобретения - повышение степени извлечения ценных составляющих. Поставленная цель достигается тем, что согласно способу переработки шлаков, включающему восстановительную продувку струи шлака, продувку и диспергирование струи шлака ведут в полости руднотермической печи над коксовым слоем на шлаковой ванне электропечи нагретым нейтргшьным или восстановительным газом, а также тем, что скорость диспергатора на выходе из сопла составляет 100200 M/Cf что высоту слоя кокса на шлаковой ванне похшерживают в пределг1х 5-7 см, а крупность кокса в пределах от -2 до +0,5 мм. Способ осуществ.пяется следующим образом. Вытекающий из плавильного аппарата шлак, содержащий ценные компоненты, по желобу направляют в электропечь, в которой на, поверхности шлаковой ванны.имеется слой кокса. Стекающий по желобу в электропечь шлак диспергируют струей нагретого до 1400-1500 С нейтрального газа и газовой струей, полученной от сжигания жидкого или газообразного топлива. Диспергирование шлака и. разбрасывание его по поверхности коксового слоя осуществляют при скорости газовой струи 150-200 м/с на срезе сопла диспергатора и расходе газа 40-50 м на 1 т шпака. Подогрев нейтрального газа осуществляют в дуговом плазмотроне, а при использовании жидкого или газообразного топлива газовая струя требуемых паргъметров достигается при сжигании в-горелках реактивного типа, работающих на техническом кислороде. Оптимальная скорость газовой струи на срезе сопла диспергатора, лежащая в пределах 150-200 м/с, выбрана из

.условий получения размеров капель шлака и дальности разбрасывания их в полости электропечи. Нижняя граница скорости газа-диспергатора - 150 м/с определяется мин 1мально необходимой дальностью полета капелек шлака для

габаритов промышленных электропечей,

также крупностью капель. Верзшяя граница скорости газа-диспергатора 200 м/с выбирается из расчета максимально возможного образования медных капель (минус 0,063 мм), так как с увеличением количества этой фракции увеличивается возможность выноса ее ОТХОДЯ1ЦИМИ газами.

. в табл.1 показано влияние скороеiти газа-диспергатора на ситовой состав диспергированного шлага и дальность бросания капелек шлака.

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки расплавленных шлаков | 1983 |

|

SU1096294A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ переработки цинксодержащих шлаков | 1976 |

|

SU609441A1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

| Способ переработки шлаков | 1981 |

|

SU1010147A1 |

| Способ переработки полиметаллических медьсодержащих сульфидных концентратов | 1981 |

|

SU996491A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1997 |

|

RU2135614C1 |

| Способ переработки шлаков медного производства | 1987 |

|

SU1463782A1 |

| Электропечь для обеднения шлаков | 1990 |

|

SU1705380A1 |

30

2,6

5,8

Расход газа-диспергатора определяется заданным давлением его и скоростью на выходе из сопла (сечением сопла) .

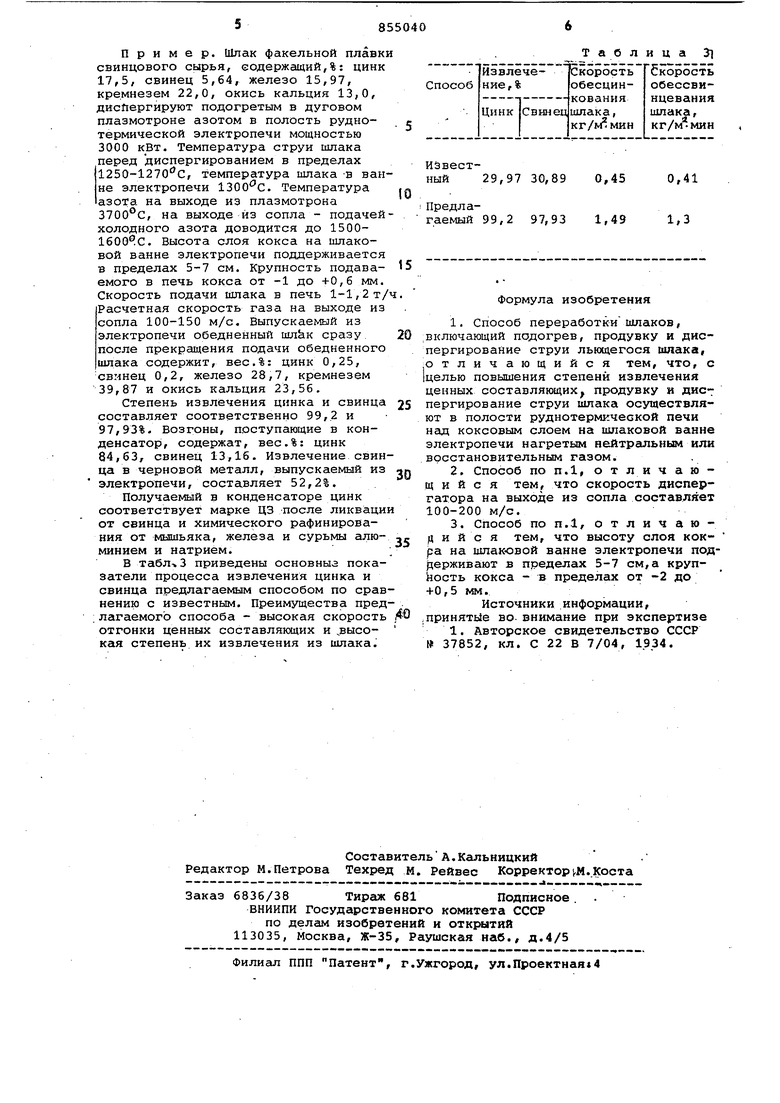

Крупность кокса выбирается из условий получения требуемой скорости отгонки цинка и свинца из шлака согласно табл.2.

Таблица 2

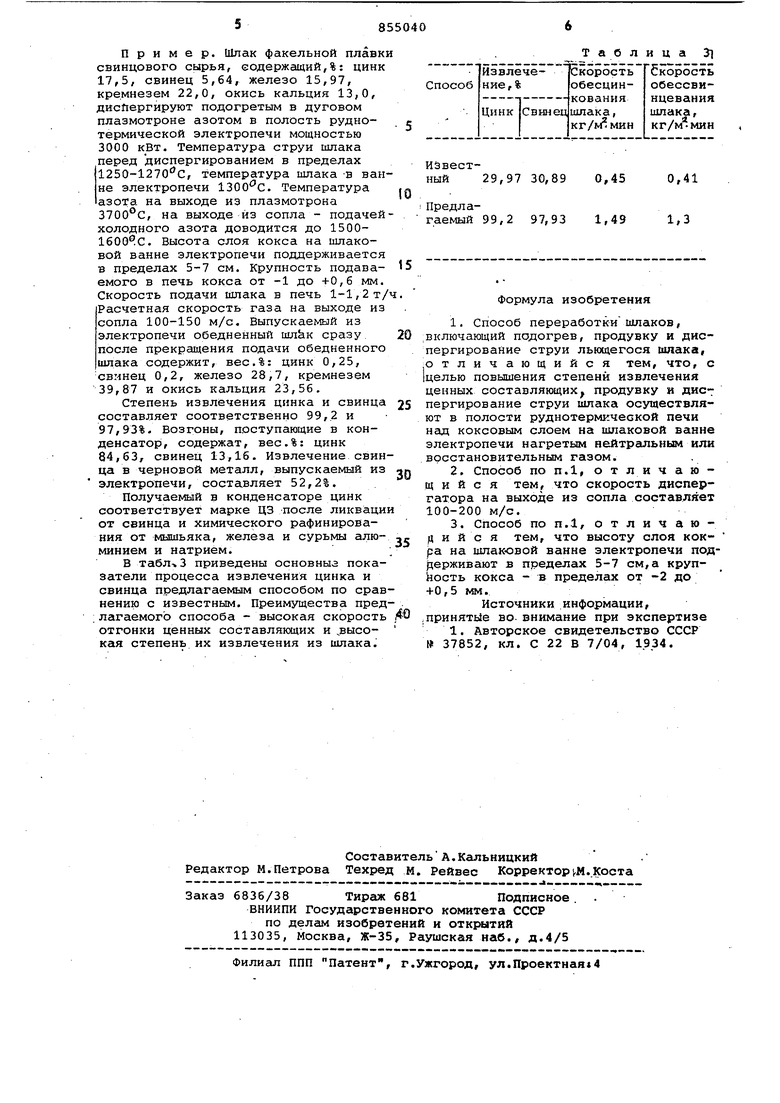

Температура шлака в электропечи 1350с, температура диспергируемого {исходного) шлака 1230 С, температу.5 рэ газа-диспергатора . Пример. Шлак факельной плавки свинцового сырья, содержащий,%: цинк 17,5, свинец 5,64, железо 15,97, кремнезем 22,0, окись кальция 13,0, дисйергируют подогретым в дуговом плазмотроне азотом в полость руднотермической электропечи мощностью 3000 кВт. Температура струи шлака перед диспергированием в пределах 1250-1270с, температура шлака -в ванне электропечи 1300с. Температура азота на выходе из плазмотрона 3700°С, на выходе из сопла - подачей холодного азота доводится до 15001бОО С. Высота слоя кокса на шлаковой ванне электропечи поддерживается в пределах 5-7 см. Крупность подаваемого в печь кокса от -1 до +0,6 мм. Скорость подачи шлака в печь 1-1,2 т/ Расчетная скорость газа на выходе из сопла 100-150 м/с. Выпускаемый из электропечи обедненный шлЬк сразу после прекращения подачи обедненного шлака содержит, вес.%: цинк 0/25, свинец 0,2, железо 28,7, кремнезем 39,87 и окись кальция 23,56. Степень извлечения цинка и свинца составляет соответственно 99,2 и 97/93%. Возгоны/ поступающие в конденсатор, содержат, вес.%: цинк 84,63, свинец 13,16. Извлечение свинца в черновой металл, выпускаемый из электропечи, составляет 52/2%. Получаемый в конденсаторе цинк соответствует марке ЦЗ после ликвации от свинца и химического рафинирования от мышьяка, железа и сурьмы алюминием и натрием. В табл- 3 приведены основныз показатели процесса извлечения цинка и свинца предлагаемым способом по сравнению с известным. Преимущества предлагаемогЬ способа - высокая скорость отгонки ценных составляющих и ,высокая степень их извлечения из шлака. Таблица 3 Известный 29/97 30,89 0,45 0,41 Предлагаемый 99,2 97,93 1,49 1/3 Формула изобретения 1.Способ переработкишлаков/ :включающий подогрев, продувку и диспергирование струи льющегося ошака, отличающийся тем, что/ с щелью повышения степени извлечения ценных составляющих продувку и дис пергирование струи шлака осуществляют в полости руднотермической печи над коксовым слоем на шлаковой ванне электропечи нагретым нейтральным или восстановительным газом. 2.Способ ПОП.1, отличающийся тем, что скорость днспергатора на выходе из сопла составля;ет 100-200 м/с. 3.Способ ПОП.1, отличающийся тем, что высоту слоя кокра на шлаковой ванне электропечи под|церживают в пределах 5-7 см/а крупkocTb кокса - в пределах от -2 до +0,5 мм. Источники информации, принятые во. внимание при экспертизе 1. Авторское свидетельство СССР № 37852/ кл. С 22 В 7/04, 1934.

Авторы

Даты

1981-08-15—Публикация

1979-11-28—Подача