Изобретение относится к экспериментальной технике, а именно к установкам для испытания на прочность элементов конструкций летательных аппаратов и является усовершенствованием известной установки, описанной в авторском свидетельстве СССР №651622.

В основном в изобретении описана установка для -испытания на прочность элементов конструкций летательных аппаратов, выполненная в виде рабочих камер, размещенных на поверхности испытываемого объекта, соединенных посредством канала с атмосферой, а газовой магистралью с источником разрежения, и связанных через рычажную систему с компенсатором давления, закрепленным на жестком основании.

Недостатком установки является низкая надежность и точность испытания, обусловленная сложностью обеспечения отслеживания компенсатором давления нагрузки, создаваемой рабочей камерой, и нестабильностью воспроизведения заданной

программы нагружения при ресурсных испытаниях.

Целью дополнительного изобретения является повышение точности и надежности испытания.

Это достигается тем, что в установке для испытания на прочность элементов констслрукции летательных аппаратов по авт.св.

00 00 (л) 651622 рабочие камеры соединены с источником разрежения через компенсатор давления, выполненный в виде подвижного цилиндра с поршневым разделителем сред,

со телескопически связанного с емкостью, заполненной жидкостью, контактирующей с поршневым разделителем сред, делящим

го внутренний объем цилиндра на две полости, одна из которых, размещенная между дни-. щем цилиндра и поршневым разделителем сред, соединена с рабочими камерами и источником разрежения, а другая сообщена с атмосферой.

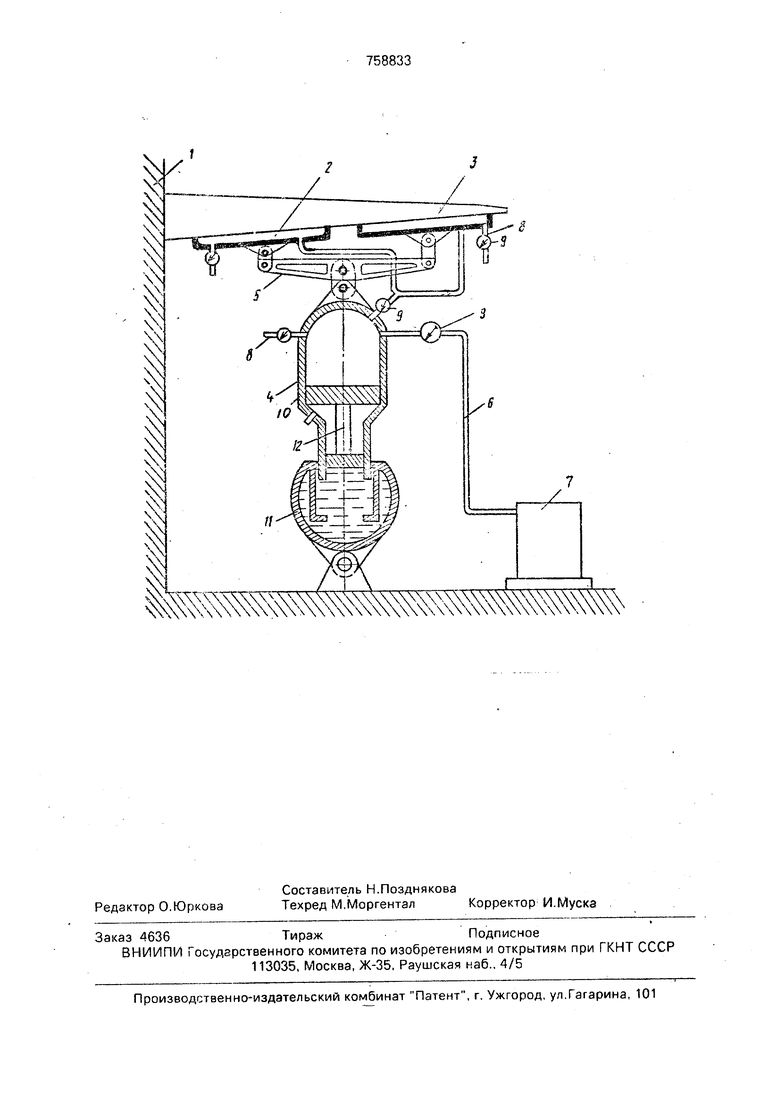

На чертеже изображена принципиальная схема установки.

Установка для испытания ма прочность элементов конструкций летательных аппаратов состоит из жесткого основания 1 рабочих камер 2, установленных на поверхности испытычае ;ого объекта 3, компенсатора давления 4, закрепленного на жестке основании 1 и связанного с рабочими Kaivieprfh.iM 2 посредством рычажной сис те мы 5. Рабочие канеры 2 газовой магистояпью 6 через компенсатор давления 4 соединены с источм|.-1ком разрежения 7 и сообщеиу с атг.юсферой каналам / 8,Тазовая маг/1стрэль 6 ; каналы 8 снабжены регулирсзочными дросселями 9. Компенсатор давления 4 сост :ит из подвижного цилиндра 10, твле-::ког; -ческ|-1 связанного с емкостью 11, за : i о л Н с i-i f-i о и ЛС и Д к о с т Ь Ю.

Подвижный 1.1и.1 1ндр 10 снабжен поршневым разделите/к ; сред 12, делящим внутренний осъе;м ц 1лмндра 10 на две полости, одна из которь:х,, располо;кенная между днищем цилиндра 10 и поршневым разделителем сред 12, через канал 8 сообщена с атмосферой и газовой магистралью б соединена с рабочим;/ камерами 2 и источником разряжену|Я 7. а другая -- сообщена с атмосферой.

Установ;;з paooiaer следующем образом

Пр; BKfifO4eHbii/i источника разрежения 7 через газовую мз; истраль 6 создается разрежение в pa5o4i-;x камерах 2 и з полости :сомпенсатора дазления 4, расположенной ..-ежду дн;/1щем цилиндра 10 и поршневьм разделителем срэд 12, Возникающ: перенад давлс;;- ий И:-;утрм Il вне камер 2 создает ка iKisepxHOCT;: -к.пытг.лемого объекта 3 самоураиг0зе11«зн;- у;о нагрузку, обеспечивающую л/к ПТН08 нпгружение испытываемого 3, Но при разрежении з указч; иой полоптм цилиндра Ю всзникает усилие 1- атяжен1- я s компенсзторедавления 4, связывающем рабочие камеры 2 и жесткое оснозаниа К (е натяжения от KOP/Iгенгаторл пеокдается через рычзжиую

систему 5 на стенки рабочих камер 2, не контактирующих с испытываемым обьектом 3. В результате нагрузка от разности давлений, действующая на эти стенки,уравиовешивается. Тем самым обеспечивается общее нагружение испытываемого объекта 3.

При этом разрежение, создаваемое и емкости 11, пропорциональное величине разрежения в рабочих камерах,2, через поршневой разделитель сред 12 уравновешивается разрежением в полости подвижного цилиндра 10, которое, благодаря азовой связи с рабочими камерами 2, также пропорционально величине разрежения в камерах 2,

Под действием нагрузки, создаваемой рабочими камерами 2 и усилия натяжения в компенсаторе давления 4 испытываемый обьект 3 деформируется-е результате чего уменьшится степеньразрежения (повысится давление) в емкости 11 кор -птенсатора давления А. Это приведет к перемещению поршневого разделителя сред 12 в сторону мспь тываемого объекта 3 и одновременному смещению подвижного цилиндра 10 в сторону емкости 11 до наступления состояния равновесия, что, в итоге, вызовет сокращение длиньг KoivuieHcaTopa давления 4, т.е. обеспечит отслежизание деформации испытываемого объекта 3.

Величину разрежения в рабочих камерах 2 и, следовательно, величину нагрузки на испытываемый объект 3 регулируют дросселями 9.

Таким образом, установка автоматически непрерывно отслеживает деформацию испытываемой конструкции, не требуя дополнительных средств автоматики, в связи с чэм надежность ее повышзется. Одновременно уменьшается количество сбоев при воспроизведении программы нагружения в процессе ресурсных испытаний, что повышает точность испытаний.

УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ по авт.св. N2 651622, отличающаяся тем. что, с целью повышения точности и надежности испытания, рабочие камеры соединены с источником разрежения через компенсатор давления, выполненный в виде подвижного цилиндра с поршневым разделителем сред, телескопически связанного с емкостью, заполненной жидкостью, контактирующей с поршневым разделителем сред, делящим внутренний объем цилиндра на две полости, одна из которых, размещенная между дниа1ем цилиндра и поршневым разделителем сред, соединена с рабочими камерами и источником разрежения, а другая сообщена с атмосферой.

| Установка для испытания на прочность элементов конструкций летательных аппаратов | 1977 |

|

SU651622A1 |

Авторы

Даты

1991-11-07—Публикация

1978-07-27—Подача