1

Изобретение относится к конусным дробилкам мелкого дробления, в частности к инерционным дробилкам, имеювшм высокую степень сокращения и предназначенных главным образом 5 для испс1ьзования в цветной металлургии при подготовке руд к обогащению.

Чаще всего куски руди, поступающие с карьеров на обогати- 10 тельную фабрику, достигают в своих размерах до 1,5 м. Более поло- . вины капитальных, эксплуатационных и энергетических затрат на фабрике приходится на дробильно-измельчитель-(5 ные отделения. Поэтому усовершенствования дробильно-измельчительных аппаратов дают наиболее существенную отдачу в экономическом балансе фабрик.20

Инерционная конусная дробилка способна заменить эксцентриковую дробилку и частично-стержневую мельницу, которая,весьма трудоемка в 25 эксплуатации. По своим технологическим параметрам подобные дробилки являются наиболее полезными из известных в мировой практике машин такого назначения.

Поскольку дробилки инерционного типа изолированы от Фундамента упругими элементами, взаимодействие их дробящих тел основано на третьем законе Ньютона. Внутренний конус, являясь источникомдробящей силы, взаимодействует с наружным конусом и корпусом, который движется противофазно внутреннему и имеет aiMnJiH-, туду, обратно пропорциональную своей массе и моменту инерции. Эффект использования дробящей силы teM выше, чем меньше податливость кор,пуса. Поэтому при конструировании инерционных дробилок стремятся сделать их корпус наиболее массивным главным образом в нижней части, самой отдаленной от центра сферической опоры внутреннего кону.са и обладающей максимальным моментом инерции.

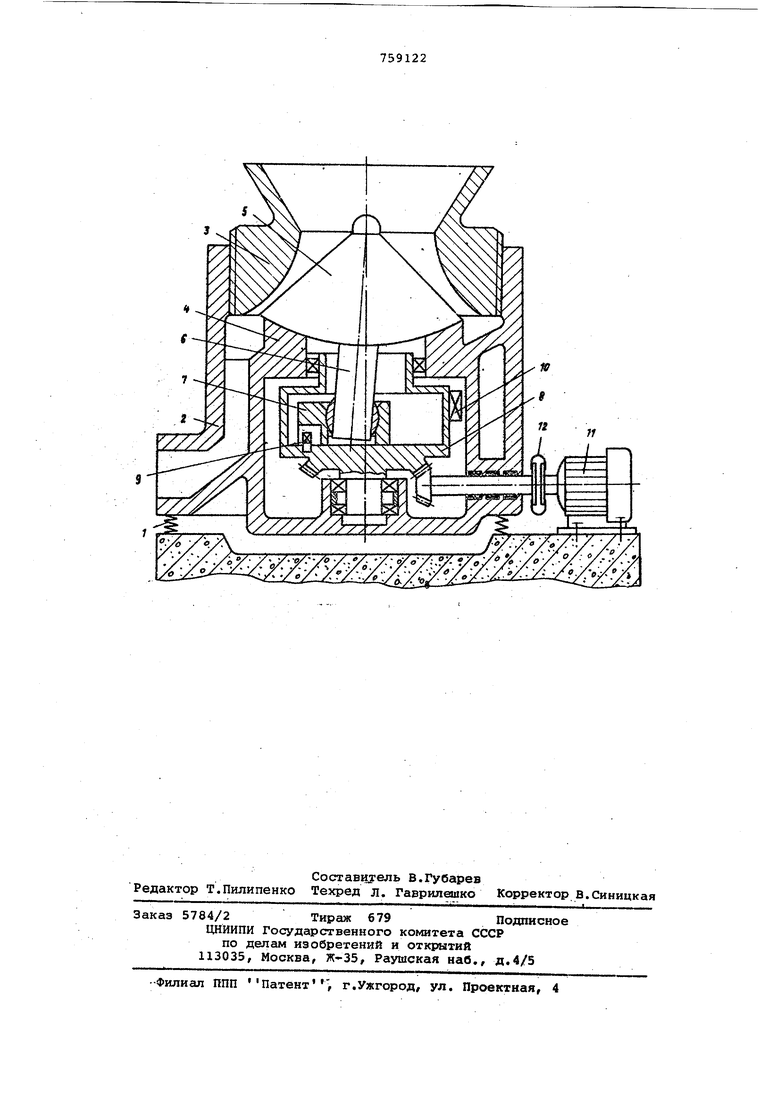

К числу таких дообилок следует отнести одновибраторную дробилку опорного типа, включающую i opnyc и наружный конус . подваленные на упругих амортизаторах к опорной металлоконструкции, а сферическом подвесе размещен внутренний конус, снабженный вибратором и его приводом 1 . Дробилка отличается громоэдкос ью установки, конструктивной сложностью и большой металлоемкостью. Момент инерции ее корйуса почти в 10 раз выше, чем у внутреннего кону Это достигается главньпи образом за сч.ет увеличения масстл нижней части iKOpnyca. Податливость корпусаснижает твхнол.огические показатели ма, шины. По своей технической сущности наиболее близкой к изобретению явдаяется инерционная, конусная яро..ёилка для мелкого дробления, содер жащая упруго опертый на фундамент корпус с наружным конусом и сферической опорой внутреннего конуса, на валу которого установлен дебалансный приводной вигбратор соединенный посредством муфты с приводным элементом С2}. . Известная щ о6илка имеет малую в соту установки, удоона в эксплуатац и отличается конструктивной простотой. Однако, как и в прежних кон,струкциях,| ее корпус отличается повышенной массивностью. 7ем не менее податливость корпуса на, амортизатор снижает дробя&1ую силура следователь и степень дробления Оолее, чем на . Корпус имеет амплитуда на бопь ti&tx дробилках до 6 мм. Такая амплитуда требует специальных пневматических амортизаторов, способшдх мак симально уменьшить динамические наг на фундамент. Однако часть нагрузок все же передается фундамен .Цель изобретения : снижение амшй1туды колебаний корпуса д робйлки. Указанная цель достигается тем, что в инерционной конусчой яройялке для мелкого даоблания, содержащей упруго опертый на фундамент корпус с наружным конусом я сферической;. опорой внутреннего конуса, на валу которого установлен дебалаНсный приводной вибратор, соединенный пос редством муфты с приводным эшёменто привойной элемент вибратсч а снабжен дополнительным дебалансным грузом, размещенным противоположно грузу приводного вибратора, при этом цент тяжести дополнительного небаланснрго груза расположен в ияоскрсти дей ст БИЯ I рез ул ьтирующей це нтробежнах сил вибратора, внутреннего конуса и корпуса и на расстоянии от центра сферической опоры, опреде ляемом из соотнсхяения Г , UATR- М и m - соответственно массы дополнительного дебалансного груза и вибратора; т и т - соответственно масс внут реннего конуса, и корпуса/ L и 1- - соответственно расстояния центров тяжести массы дополнительного дебаланрного груза и массы йи братора до центра сферической опоры внутреннего конуса;. г и Г5 - амплитуды центров тяжести внутреннего конуса и корпуса; R н г - расстояния центров тяжести дополнительного дебалансного груза и вибратора до вертикальной оси дробилки. На чертеже показана конструктивная схема предпагаемой дробилки и взаимное размещение ее элементов, определяющих динамические параметры машины. | обилка включает установленный на упругих амортизаторах 1 корпус 2, снабженный наружным конусом 3 и сферической опорой 4 для внутреннего конуса 5, имеющего вал 6, на котором размещен приводной вибратсф с грузом 7. Вибратор установлен внутри тфнвода, выполненного в виде пустотелого цилиндра 8 с цапфеми, смонтированными с помощью подишп- . НИКОВ г корпусе 2 дробилки. Привод со шенен с вибратором, например кривошйпио-кулиссшм механизмом 9. На mtnHHjc e 8 закреплен груз 10, направленный противоположно грузу 7 ви атора. Координаты его центра тяжести относитёяьно оси дробилки н центра сферической опоры соответС ует приведённому уравнению. Дробш1ка имеет привод от электродвигателя 11 через эластичную лепестковую муфту 12. При работе ;10 обилки приводной вибратор с грузом 7 при своем вращении внутри цилиндра 8 создает центробежную силу, заставляюшую внутренний конус 5 совершать на сферической опоре 4 гнрацнонное движение. При этом руда, попадающай в зазор междо конусами, подвергается разрушению. Внутренний конус 5 при своем отклонении от оси дробклки также создает центробежную силу, приложенную к его центру тяжести. Величина этой сил выражается раденством , W - угловая скорость вращения вибратора Сила конуса направлена в ту же сторону, что и сила вибратора P,,«m,.r Дополнительный дебалансный груз 10 противовес создает силу fn-AI.R.o),, направленную противоположно силе вибратора (Fj,) и силе, создаваемой корпусом дробилки (Fg) , равную Fg. совершаюинм инерционное движение противофазно внутреннему конусу. Сумма указанных сил, приведен--ных к центру сферической опоры, позволяет составить условие равновесия дробилки, которое получено из равенства „ Отсяода видно, что масса груза противовеса и его размещение, определяющие величину W позволяет увеличить эту силу и уменьшить силу Fg путем уменьшения массы корпуса. Дополнительное увеличение FJ, позволяет свести к минимуму амплитуд корпуса, сделав его менее податливым от действия сил Е, и F. Если (Ч приводит в движение внутренний конус, то противовес заставляет корпус двигаться во встреч ном направлении с минимальным отставанием по фазе от конуса. Благодаря этому достигается сближение конусов подобного действию дробясцих щек в щековой дробилке. В этом случае затраченная энергия используется более полно, повьаиается КПД дробилки и, как следствие,ее технологические показатели. Формула изобретения Инерционная конусная дробилка для мелкого дробления, содержащая упруго опертый на фундамент корпус с наружным конусом и сферической опорой внутреннего конуса, на валу которого установлен дебалансный приводной вибратор, соединенный посредством муфты с {фйводным элементом. о с ба ви де 5 пр ви до ра ти JQ вн ра оп гд 20 25 -Q пр 40 из ис с тличаю ш. аяся тем, что, целью снижения амплитуды колений корпуса, приводной элемент братора снабжен дополнительным балансным грузом, размещенным отивоположно грузу приводного братора, при этом центр тяжести полнительного дебалансного груза сположен в плоскости действия резульрующей центробежных сил, вибратора, утреннего конуса и Kojinyca и на сстоянии от центра сферической оры, определяемом из соотношения ni,,tm,jeir2-ms8jra е М и mf - соответственно массы дополнительного де- балансного груза и вибратора;2. 6 соответственно массы внутреннего конуса и корпусаL и t-y - соответственно расстояния центров тяжести массы дополнительного дебалансного гру§ и массы вибратора до центра сферической опоры внутреннего конуса ir и г - амплитуды центров тяжести внутреннего конуса и корпуса) R и г - расстояния центров тяжести дополнительного дебалансного груэа и вибратора до вертикальной оси дробилки. Источники информации, инятые во внимание при экспертизе 1.Андреев С.Е. и др. Дробление, мельчение и грохочение полез шх копаекых. М., Госгортехиздат, 1966, 191, рис, 125. 2.Авторское свидетельство СССР 571298, кл. В 02 С 2/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| Инерционная конусная дробилка | 1978 |

|

SU886968A1 |

| Инерционная дробилка | 1977 |

|

SU897279A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1993 |

|

RU2045338C1 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Инерционная конусная дробилка | 1988 |

|

SU1563747A1 |

| Конусная дробилка | 1978 |

|

SU886969A1 |

| Инерционная конусная дробилка | 1982 |

|

SU1028358A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1996 |

|

RU2097132C1 |

| Инерционная конусная дробилка | 1978 |

|

SU759123A1 |

Авторы

Даты

1980-08-30—Публикация

1978-05-06—Подача