Изобретение относится к конус1Йм дробилкам для мелкого дробления хр ких материалов любой крепости и мож быть использовано наиболее широко в дробильных отделениях обогатительных фабрик черной и цветной металлургии . Эксцентриковые конусные дробилки в силу своей жесткости кинематики практически не могут обеспечить степень .дробления более 5. Поэтому пути их дальнейшего усовершенствования направлены главным образом на упрощение эксплуатации. Инерционные дробилки имеют дина мическую схему привода, которая не ограничивает кинематическими средсД вами степень сближения дробящих конусов. Отсюда степень дробления в таких машинах достигает 20. Основным узлом, требующим повышения надежности и конструктивного упрощения в этих дробилках, является узел привода дебапанс-. ного вибратора. В принятой для серийного производства конструктив схеме дебалансный вибратор размещен на валу внутреннего конуса. Он вращается на этом валу и своей центробежной силой заставляет ось конуса процессировать, отклоняя его ось от оси корпуса на амплитуду, зависящую от крепости дробимого материала и от величины установленной разгрузочной щели. Иными словами, эта амплитуда не имеет |опр еделенной величины, хотя и весьма значительна (нижний торец вала внутреннего конуса отклоняется до ВО мм в крупных дробилках). При проектировании привода дебаланса необходимо такзке обеспечи:вагьпростоту демонтажа конуса для замены броней, простоту конструкции и изготовления привода при одновременном обеспечивании его надежности. Одно из решений такой задачи осуществлено в конусной инерционной дробилке, включающей станину с наружным конусом и сферической опорой для внутреннего конуса с валом и размещенным на нем дебалансным вибратором, имеющим привод в виде кривошипно-кулисного мгханизма, который одновременно является опорсий дебаланса 1.

Такой привод отличается сложностью и низкой надежностью, так как в нем отсутствуют эластичные элементы,демпфирующие скачки изменения ускорений дебалансного груза, который обычно отстает от привоДного элемента на угол от 15. до 45 , при этом непрерывно изменяя свою амплитуду в радиальном направ.лении от уля до максимума.

По своей технической сущности наиболее близким к изобретению является инерционная конусная дробилк для мелкого дробления, содержащая, станину с наружным;конусом ;и сферической опорой для внутреннего конуса, выполненного с валом и дебалансным вибратором, имеющим опорно-пряводной элемент в виде эластичной муфты 2. Поскольку такая муфта дойжна обладать противоре ащими друг другу свойствами: малая жесткость в ра диальном направлении и значительна жесткость в осевом направлении при необходимости применения масяостойк резины, то надежность такой ;муфты недостаточна для промьнютенных машин. Кроме того/ эластичный элемен такой муфты имеет сложную конфйзгу-рацию и требует трудоемких в изготовлении пресс-форм.

Основным направлением по упрощению конструкции и повышению надежности такой дробилкй может быть, распрелеленне випоян немых муфтой функций на отлельные ее элементы пвн сохранении демпфирующих свойст

Цель изобретения - повышение надежности дробилки.

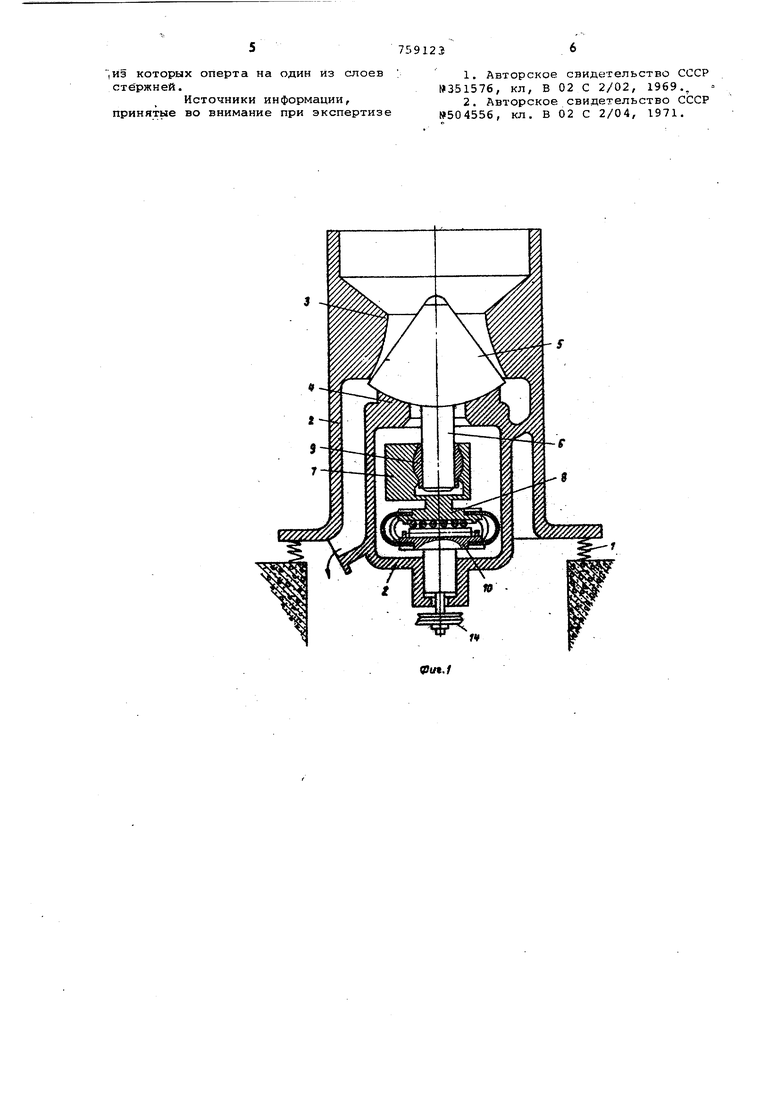

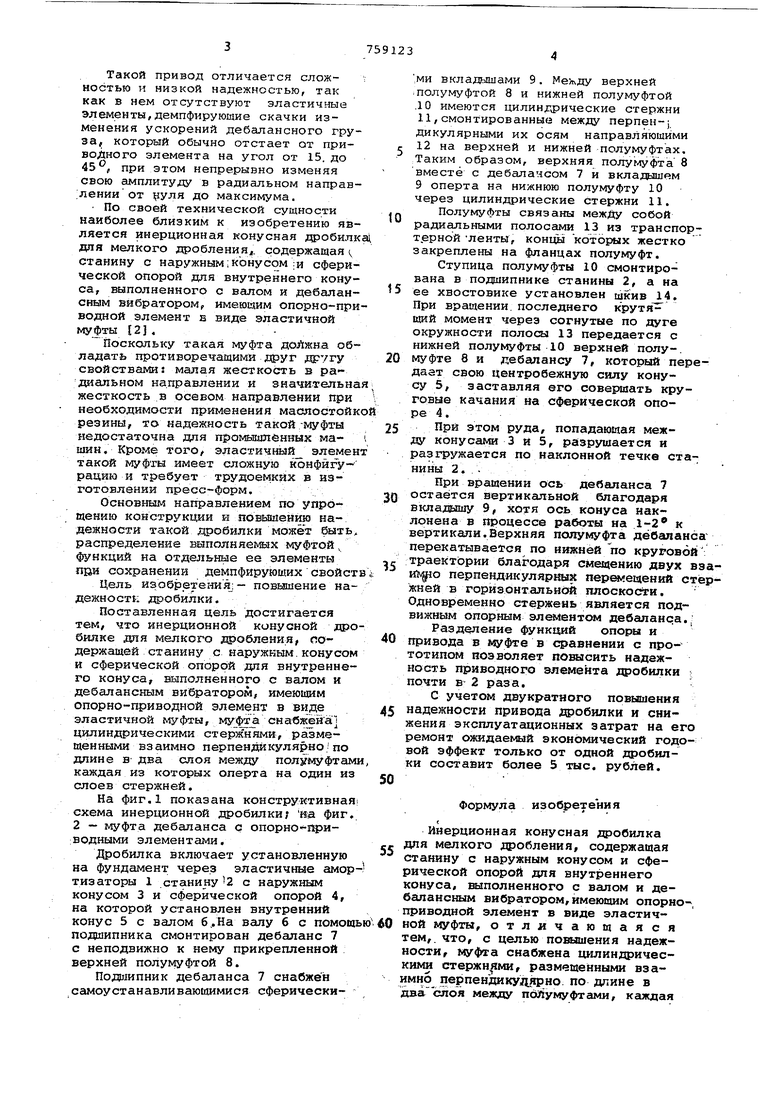

Поставленная цель достигается тем, что инерционной конусной дробилке для мелкого дробления, оо держащей станину с наружным.конусом и сферической опорой дпя внутреннего конуса, выполненного с валом и дебалансным вибратором, имеющим опорно-приводной элемент в виде эластичной муфты, муфт онабжена цилиндрическими стержнями, разметенными взаимно перпендикулярнопо длине в два слоя между полумуфтам каждая из которых оперта на один из слоев стержней.

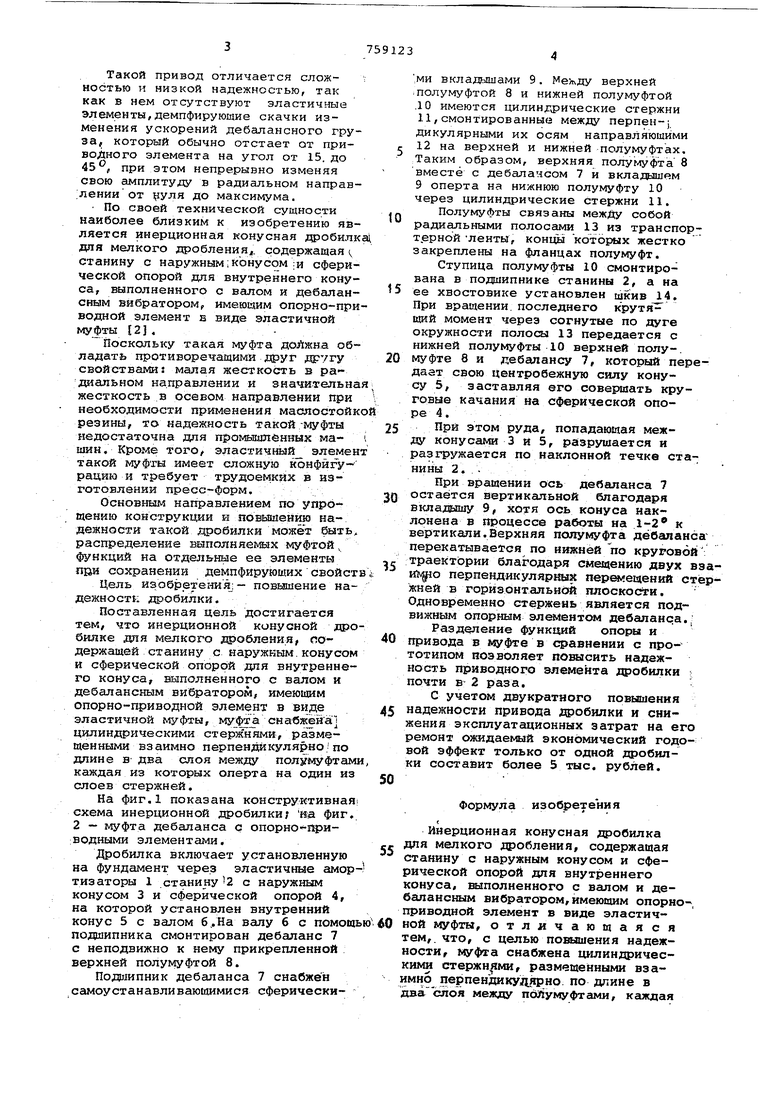

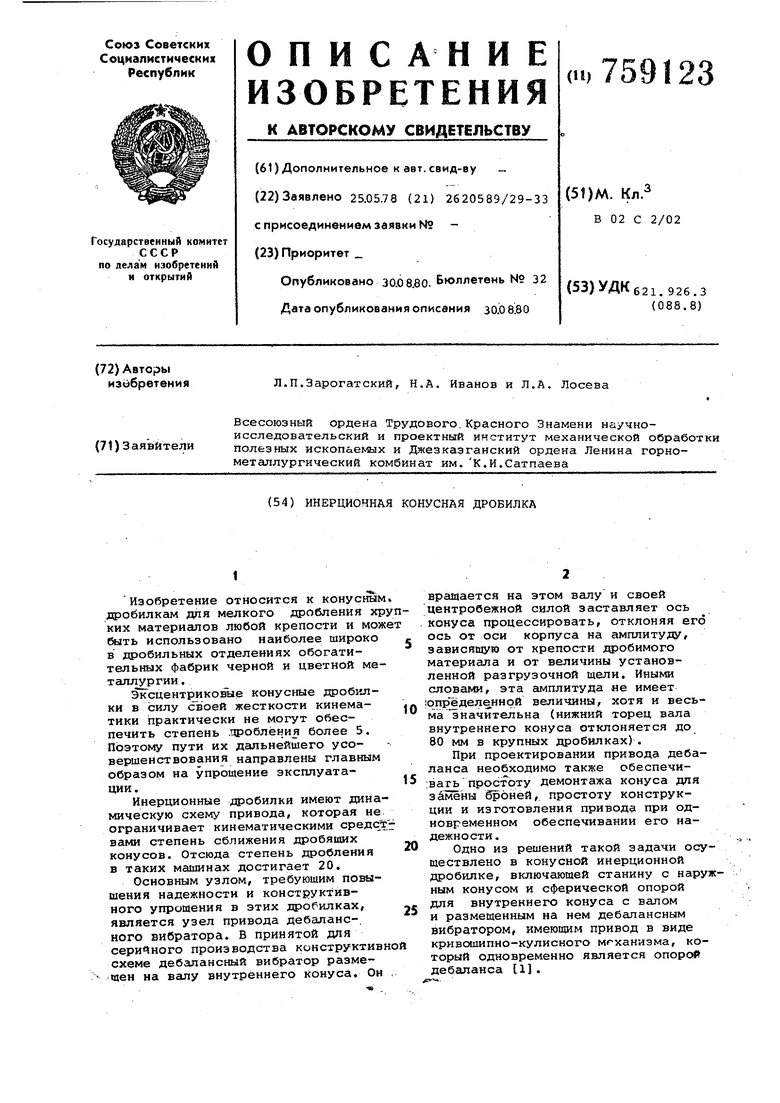

На фиг.1 показана конструктивная схема инерционной дробилки; на фиг. 2 - муфта дебаланса с опорно -щэи:Водными элементами.

Дробилка включает установленную на фундамент через эластичные амортизаторы 1 станину2 с наружным конусом 3 и сферической опорой 4, на которой установлен внутренний конус 5 с валом б,На валу 6 с помощ подшипника смонтирован дебаланс 7 с неподвижно к нему прикрепленной верхней полумуфтой 8.

Подшипник дебаланса 7 снабжен самоустанавливаюмимися сферически;ми вкладышами 9. Между верхней -полумуфтой 8 и нижней полумуфтой .10 имеются цилиндрические стержни 11,смонтированные между перпен-j дикулярными их осям направляющими 12 на верхней и нижней полумуфтах. Таким образом, верхняя полумуфта 8 вместе с дебалачсом 7 и вкладышем 9 оперта на нижнюю полумуфту 10 через цилиндрические стержни 11.

Полумуфты связаны межДу собой радиальными полосами 13 из транспортерной -ленты, конщл которых жестко закреплены на фланцах полумуфт.

Ступица полумуфты 10 смонтирована в подшипнике станины 2, а на ее хвостовике установлен шкив 14. При вращении последнего крутя щий момент через согнутые по дуге окружности полосы 13 передается с нижней полумуфты 10 верхней полу-. муфте 8 и дебалансу 7, который передает свою центробежную силу конусу 5, заставляя его соверчаать круговые качания ма сферической опоре 4.

При этом рула, попадающая между конусами 3 и 5, разрушается и разгружается по наклонной течке станины 2. .

При вращении ось дебаланса 7 остаётся вертикальной благодаря вкладышу 9, хотя ось конуса наклонена в процесса работы на 1-2® к вертикали.Верхняя полумуфта дебаланс перекатывается по нижней по круговой траектории благодаря смещению двух перпендикулярных перемещений стжней в горизонтальной плоскости. Одновременно стержень является подвижным опорным алejiteHTOM дебаланра..

Разделение функций опоры и привода в муфте в сравнении с прототипом позволяет повысить надежность приводного элемента дробилки ; почти в 2 раза,

С учетом двукратного повышения надежности привода даобилки и снижения эксплуатационных затрат на его ремонт ожидаемый экономический годовой эффект только от одной дробилки составит более 5 тыс. рублей.

Формула изобретения

Инерционная конусная дробилка для мелкого дробления, содержащая станину с наружным конусом и сферической опорой для внутреннего конуса, выполненного с валом и дебалансным вибратором,имеющим опорноприводной элемент в виде эластичной муфты, отличающаяся тем,, что, с целью повышения надежности, муфта снабжена цилиндрическиш1 стержнями, размещенными взаимно перпендикудярно. по длине в два слоя между пбЛумуфтами, каждая

|Из которых оперта на один из слоев стержней.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №351576, кл, В 02 С 2/02, 1969..

2.Авторское свидетельство СССР 504556, кл. В 02 С 2/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная конусная дробилка | 1978 |

|

SU759124A1 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1118408A1 |

| Инерционная конусная дробилка | 1979 |

|

SU1037945A1 |

| Инерционная конусная дробилка | 1978 |

|

SU886971A1 |

| Инерционная конусная дробилка | 1979 |

|

SU816540A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039554A1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2419488C2 |

| Конусная инерционная дробилка с опорным подшипником скольжения | 2019 |

|

RU2714730C1 |

Авторы

Даты

1980-08-30—Публикация

1978-05-25—Подача