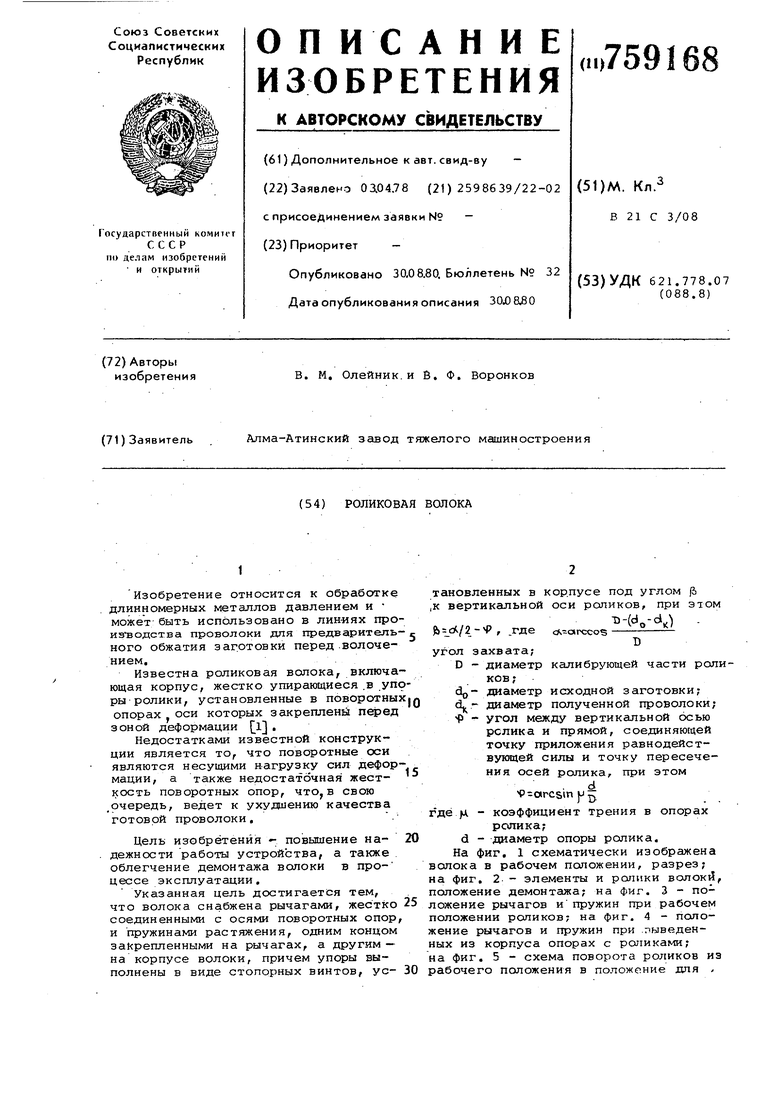

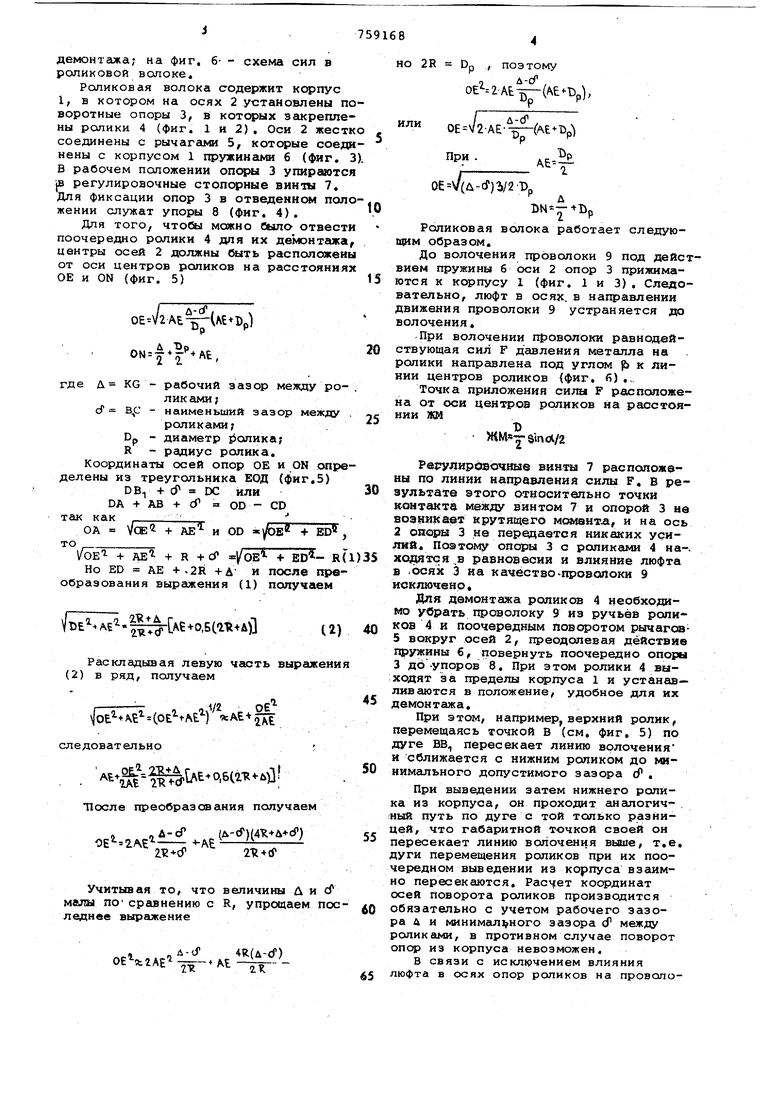

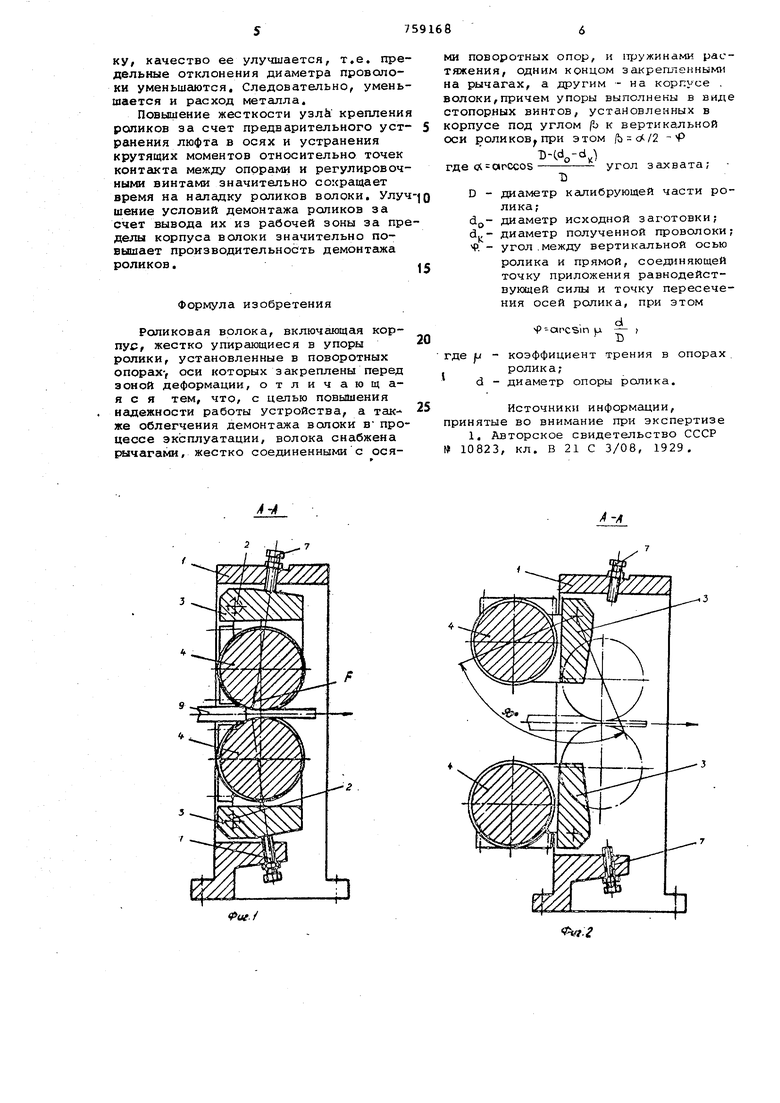

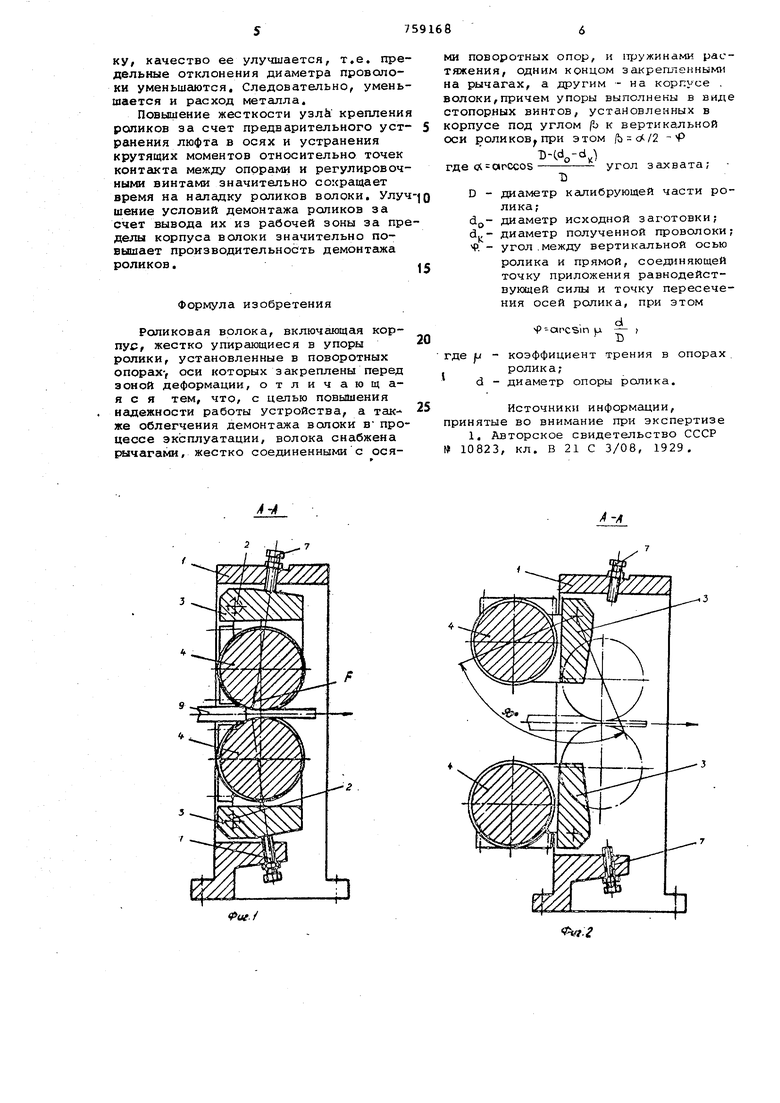

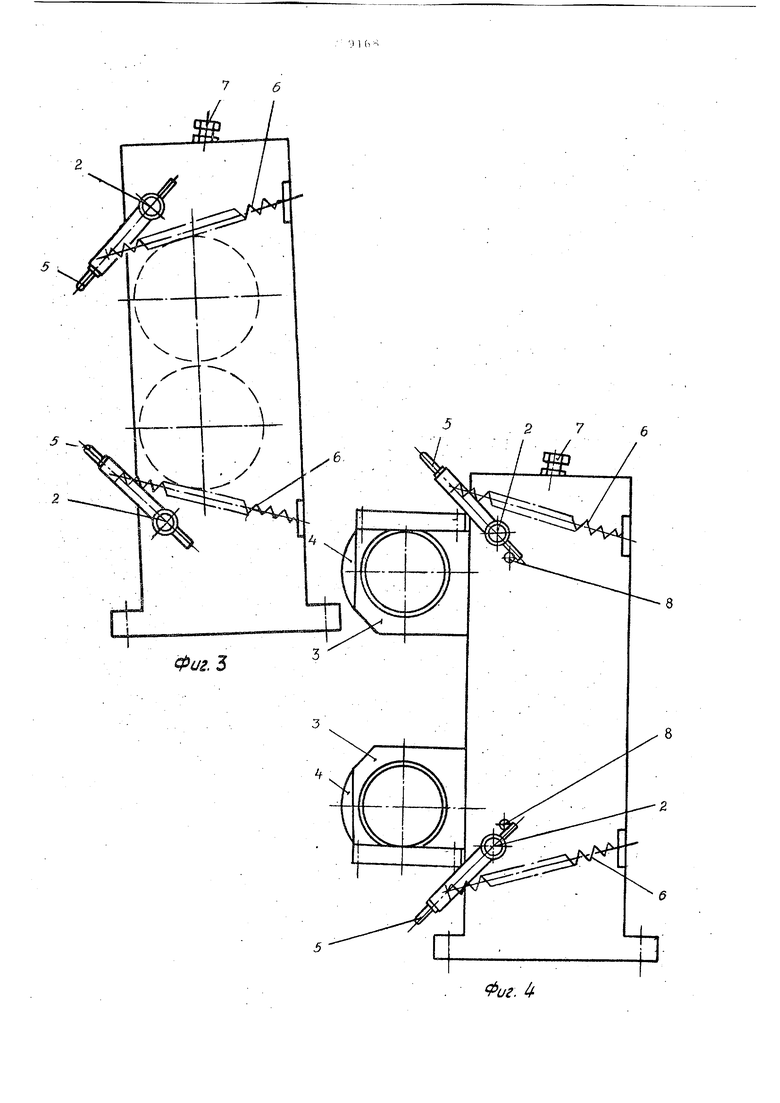

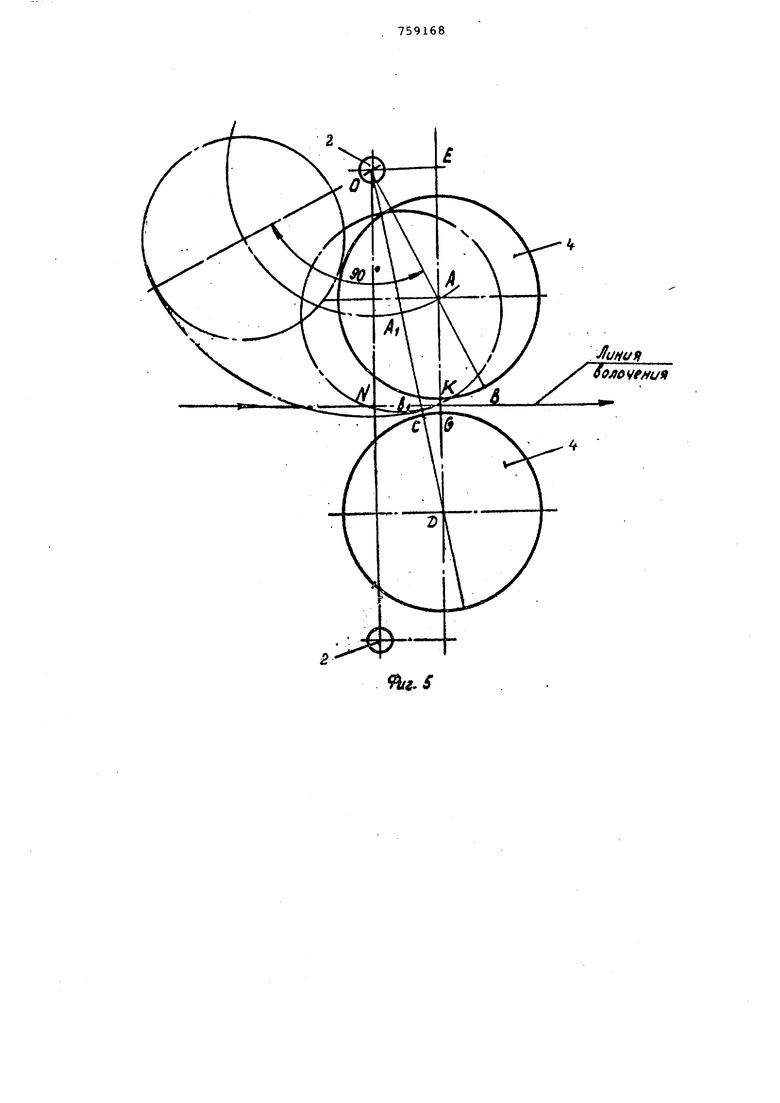

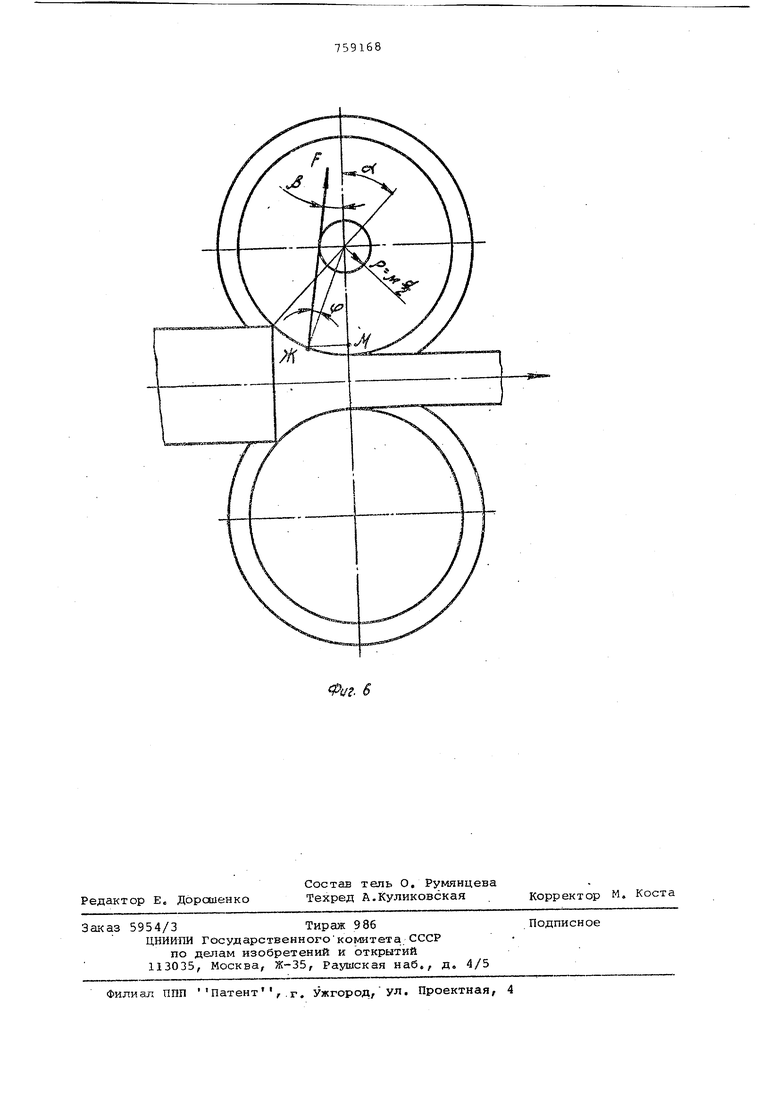

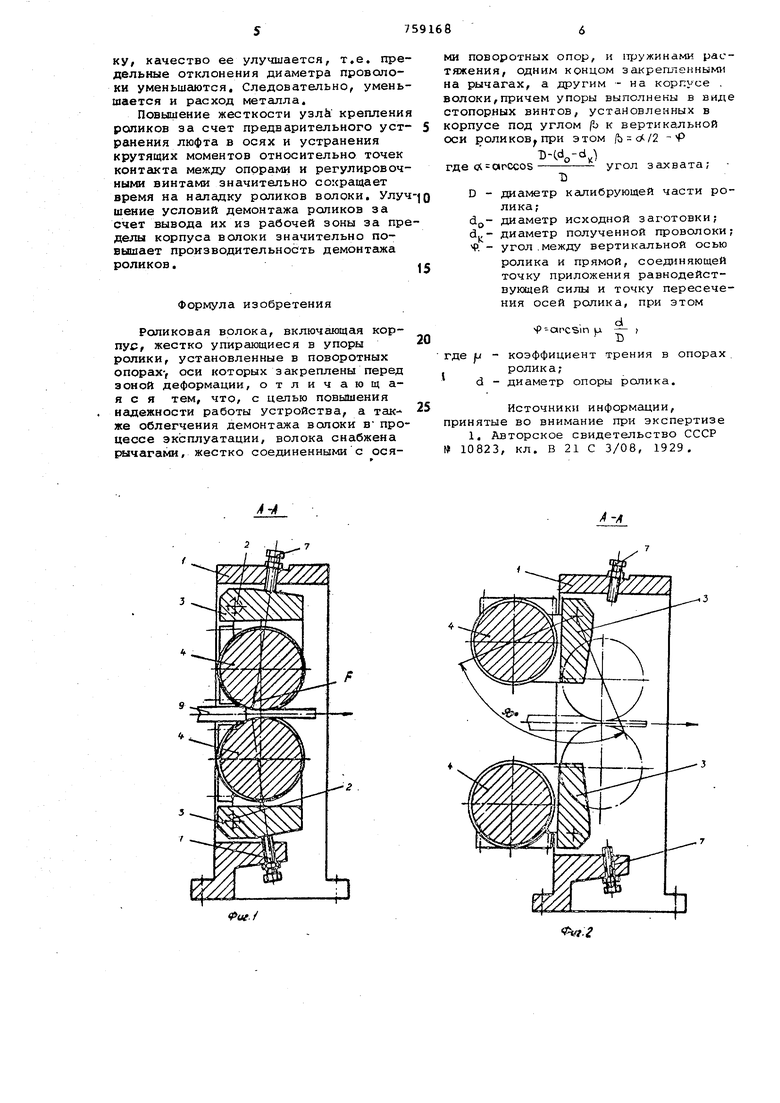

Изобретение относится к обработке длинномерных металлов давлением и может быть использовано в лин-иях про изводства проволоки для предваритель ного обжатия заготовки перед .волочением. Известна роликовая волока, включа ющая корпус, жестко упирающиеся .в уп ры ролики, установленные в поворотны опорах оси которых закреплены перед зоной деформации 1 . Недостатками известной конструкции является то, что поворотные оси являются несущими нагрузку сил дефор также недостаточная жестмации. кость поворотных опор, что,в свою рчередь, ведет к ухудшению качества готовой проволоки, Цель изобретения - повышение надежности работы устройства, а также облегчение демонтажа волоки в процессе эксплуатации. Указанная цель достигается тем, что волока снабжена рычагами, жестко соединенными с осями поворотных опор и пружинами растяжения, одним концом закрепленными на рычагах, а другим - на корпусе волоки, причем упоры выполнены в виде стопорных винтов, установленных в корпусе под углом |Ь |К вертикальной оси роликов, при этом ft /2 - , .где л--а,чхо5 D угол захвата; D - диаметр калибрующей части роликов;do - диаметр исходной заготовки; ,циёи«1етр полученной проволоки; р - угол между вертикальной осью ролика и прямой, соединяющей точку приложения равнодействующей силы и точку пересечения осей ролика, при этом d 4 ciircsm JJ: гдё )Л - коэффициент трения в опорах ролика; d - ,циаметр опоры ролика. На фиг. 1 схематически изображена волока в рабочем положении, разрез; на фиг. 2. - элементы и ролики волоки, положение демонтажа; на фиг. 3 - поожение рычагов ипружин при рабочем положении роликов; на фиг. 4 - полоение рычагов и пружин при .выведенных из корпуса опорах с роликами; на фиг. 5 - схема поворота роликов из абочего положения в положение для , демонтажа; на фиг, 6- - схема сил в роликовой волоке. Роликовая волока содержит корпус 1, в котором на осях 2 установлены п воротные опоры 3, в которых згшрегше ны ролики 4 (фиг. 1 и 2), Оси 2 жест соединены с рычагами 5, которые соед йены с корпусом 1 пружинами 6 (фиг. В ра«5очем положении опары 3 упирают JB регулировочные стопсчрные винШ 7, Для фиксации опор 3 в отведенном пол жении служат упоры 8 (фиг. 4). Для того, чтобы можно было отвес поочередно ролики 4 для их демонтг|ж центры осей 2 должны быть расположе от оси центров ропиков на расстояни ОБ и ON (фиг. 5) ) .|. где Д KG - рабочий зазор между ро ликами; сГ - наименьший зазор между роликами; Dp - диаметр jSonHKa; R - радиус рслика. Координаты осей опор ОЕ и ON опр делены из треугольника ВОД (фиг.5) DB + cf DC или DA -(- АВ + сР OD - CD так как и OD «уЬв + BD ОА ТО, /ОЕ2- + АЕ + Р. +cf R Но ED АЕ +.2R +Д- И после пре образования выражения (1) получаем ,)(г Раскладывая левую часть выргикени (2) в ряд, получаем ii; COE4At) АЕ следовательно: . После преобразования получаем (й-(У)(4Я-«-М) 2-R+tf Учитывая то, что величины Д и cf мешы ПО сравнению с R, упрощаем пос леднее выражение , .д-i VRCu-d) ОЕЧгАЕ - -. 2R D р , поэтому д-с (), OES2-At OE v/2-AE-(A (A-tf)l/2T p Роликовая волока работает следуюDViM образом. До волочения проволоки 9 под действием пружины 6 оси 2 опор 3 прижимаются к корпусу 1 (фиг. 1 и 3). Следовательно, люфт в осях, в направлении движения проволоки 9 устраняется до волочения. При волочении проволоки равнодействующая сил F давления металла на ролики направлена под углом р к линии центров роликов (фиг. fi)., Точка приложения силы F расположена от оси центров ррликов на расстоянии ЖМ XiMs-i-sinol/a Рарулирдечэчйые винты 7 расположены по линии напрввлений силы F, В результате этого относительно точки контакт Между винтом 7 и опорой 3 не воэник&ет крутящего мошитл, и на ось 2опоры 3 не передается никаких усилий. Позгому опоры 3 с роликами 4 на-, ходятся .в равновесии и влияние люфта в .осях 3 на качество-проволоки 9 исключено, Для демонтажа роликов 4 необходимо убрать проволоку 9 из ручьев роликов 4 и поочередным поворотом рычагов5 вокруг осей 2, преодолевая действие прухсины 6, повернуть поочередно опоры 3д6-упоров 8. При этом ролики 4 выходят за пределы корпуса 1 и устанавливаются в положение, удобное для их демонтажа. При этом, например, верхний ролик, перемещаясь точкой В (см. фиг. 5) по дуге ВВ, пересекает линию волочения и сближается с нижним роликом до минимального допустимого зазора (f . При выведении затем нижнего ролика из корпуса, он проходит аналогичный путь по дуге с той только разницей, что габаритной точкой своей он пересекает линию волочения выше, т.е. дуги перемещения роликов при их поочередном выведении из корпуса взаимно пересекаются. Расчет косрдинат осей поворота роликов производится обязательно с учетом рабочего зазора U и минимал ного зазора (Я между роликами, в противном случае поворот опор из корпуса невозможен. В связи с исключением влияния люфта в осях опор рслпиков на провалеку, качество ее улучшается, т.е. пре дельные отклонения диаметра проволоки уменьшаются. Следовательно, умень шается и расход металла. Повышение жесткости креплени роликов за счет предварительного уст ранения люфта в осях и устранения крутящих моментов относительно точек контеиста между опорами и регулировоч ными винтами значительно сокращает время на наладку роликов волоки. Улуч шение условий демонтажа роликов за счет вывода их из рабочей зоны за пре делы корпуса волоки значительно повышает производительность демонтгика роликов. Формула изобретения Роликовая волока, включающая корпус/ жестко упирающиеся в упоры ролики, установленные в поворотных опорах-, оси которых закреплены перед зоной деформации, отличающаяся тем, что, с целью повышения надежности работы устройства, а так- же облегчения демонтажа волоки в процессе эксплуатации, волока снабжена рычагами, жестко соединенными с осяповоротных опор, и пружинами расения, одним концом закрепленными рычагах, а другим - на корпусе . оки,причем упоры выполнены в виде порных винтов, установленных в пусе под углом jb к вертикальной роликов при этом /Ь /2 - Р T34do-d,) (Л сз гсх;о5 угол захвата; D - диаметр калибрующей части ролика;d(,- диаметр исходной заготовки; dj,- диаметр полученной проволоки; Ч. - угол .между вертикальной осью ролика и прямой, соединяющей точку приложения равнодействуквдей силы и точку пересечения осей ролика, при этом S ancsin р. г- ) р - коэффициент трения в опорах. ролика; d - диаметр опоры ролика. Источники информации, ятые во внимание при экспертизе 1. Авторское свидетельство СССР 823, кл. В 21 С 3/08, 1929.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рычажная роликовая волока | 1979 |

|

SU845926A1 |

| Рычажная роликовая волока | 1980 |

|

SU908464A1 |

| Роликовая волока | 1986 |

|

SU1398945A1 |

| Роликовая волока | 1976 |

|

SU615972A1 |

| РОЛИКОВАЯ ВОЛОКА | 1971 |

|

SU415061A1 |

| Клеть роликовой волоки | 1978 |

|

SU776689A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| Волочильный стан | 1986 |

|

SU1435355A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

А-А

А-Л

Фие

z.S

0ijt 6

Авторы

Даты

1980-08-30—Публикация

1978-04-03—Подача