1

Изобретение относится к обработке длинномерных металлов давлением и может быть использовано в линиях производства проволоки, преимущественно при волочении фасонных профилей.

Известна рычажная роликовая волока, содержащая корпус, поворотные опоры с роликами, образующими при сведении замкнутый одноплоскостной калибр, закрепленный на корпусе перед зоной деформации оси опор с упором последних перед зоной деформации в корпус 1.

Недостатки этой роликовой волоки - нагрузка осей поворота силами деформации металла, а также влияние рабочих зазоров в осях на качество готовой проволоки.

Известна также рычажная роликовая волока, содержащая корпус, по меньщей мере две нары опор с роликами, образующими при сведении замкнутый плоский калибр (в плоскости, проходящей через цилиндры всех роликов перпендикулярно оси волочения), закрепленные на корпусе перед зоной деформации оси опор, взаимодействующие с упором на корпусе. В этой рычажной роликовой волоке оси поворота

опор освобождены от нагрузки силами д формации, а влияние рабочих в ос опор на качество готовой проволоки искл чено 2.

Недостаток известных рычажных ролик вых волок сужение номенклатуры изгот ливаемых фасонных профилей из-за тот что настройку (перемещение) сопряже ных роликов необходимо производить тол ко симметрично (перемещение роликов об зательно должно быть одинаковым). В пр тивном случае величина неодинакового ев дения роликов приводит к излому (нарущ нию) одноплоскости контура калибра рол ков вдоль оси волочения, тем самым, к уху щению условий деформации металла и в к нечном счете к неравномерному и быстро износу роликов и ухудщению качества ТОБОЙ проволоки.

Цель изобретения - расщирение техн логических возможностей рычажной воло и повыщение качества обрабатываемых пр 20 филей за счет получения дополнительш несимметричной настройки калибра (пут( изменения одной или любого количест из его сторон) с сохранением при этом о

ноплоскостности контура сопряжения роликов.

Для достижения этой цели в рычажной роликовой волоке оси опор с роликами снабжены подушками и установлены в пазах,выполненных на корпусе и расположенных параллельно оси волочения, с возможностью перемещения и фиксации подушек в указанных пазах для изменения плеча опоры при настройке волоки.

При этом на подушках выполнена резьба, сопряженная с винтом, установленным на корпусе.

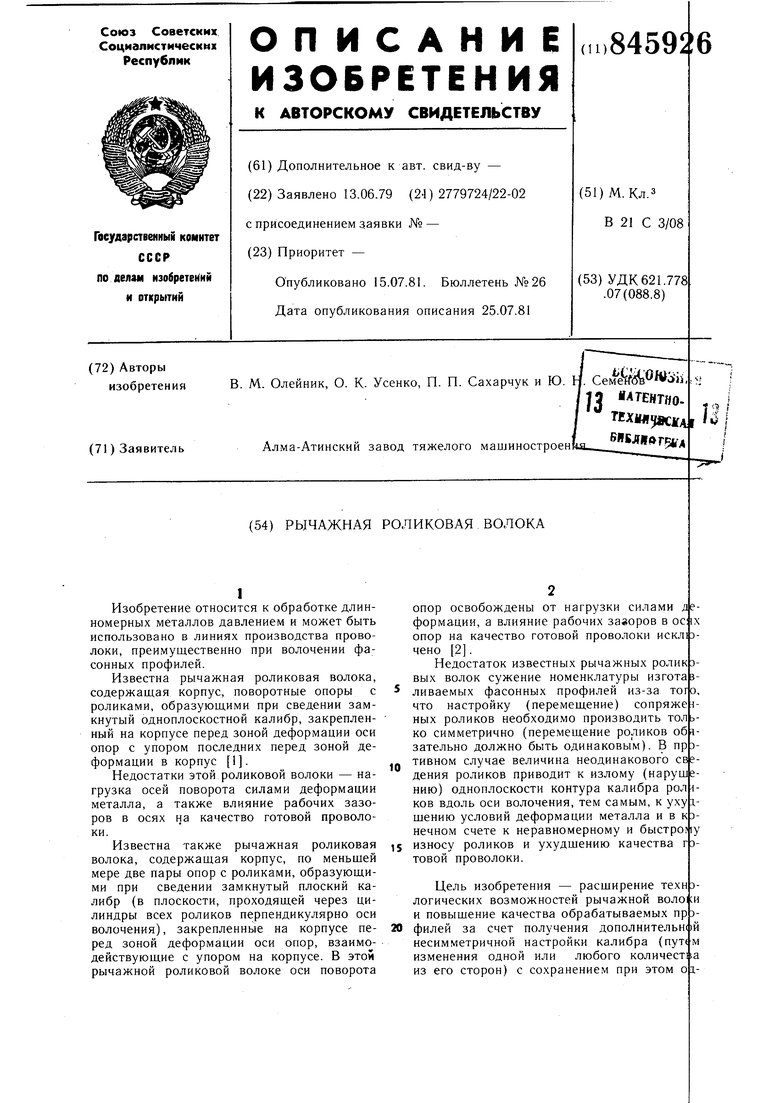

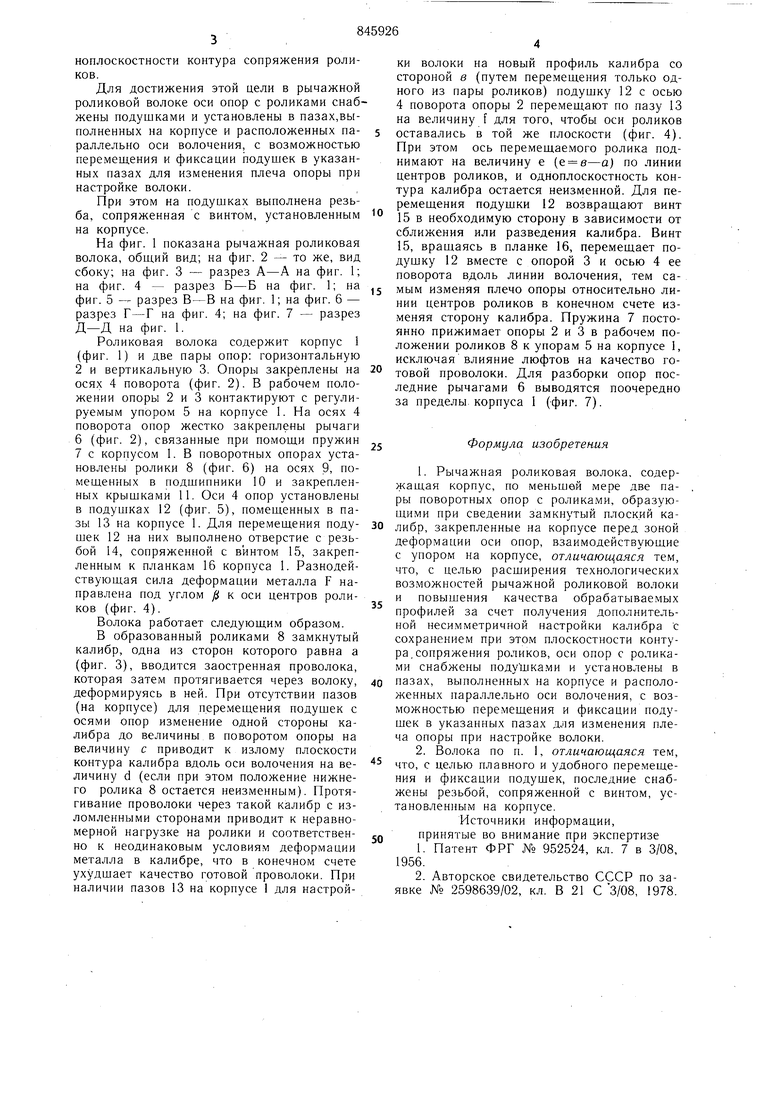

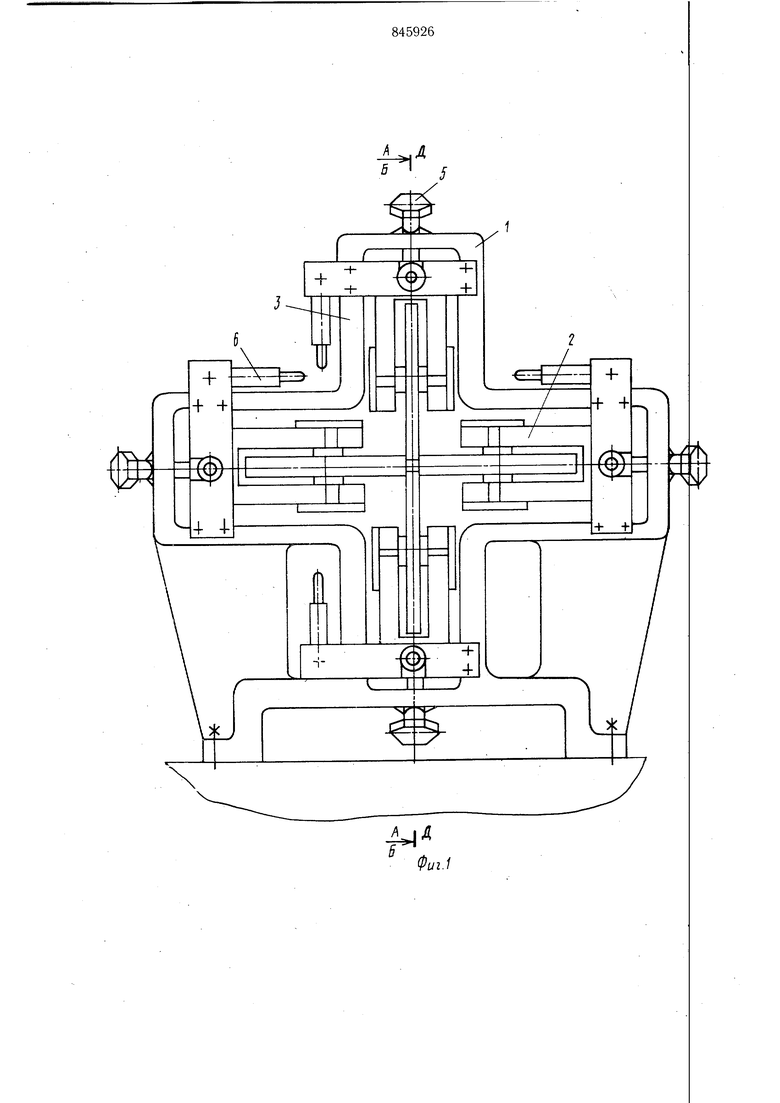

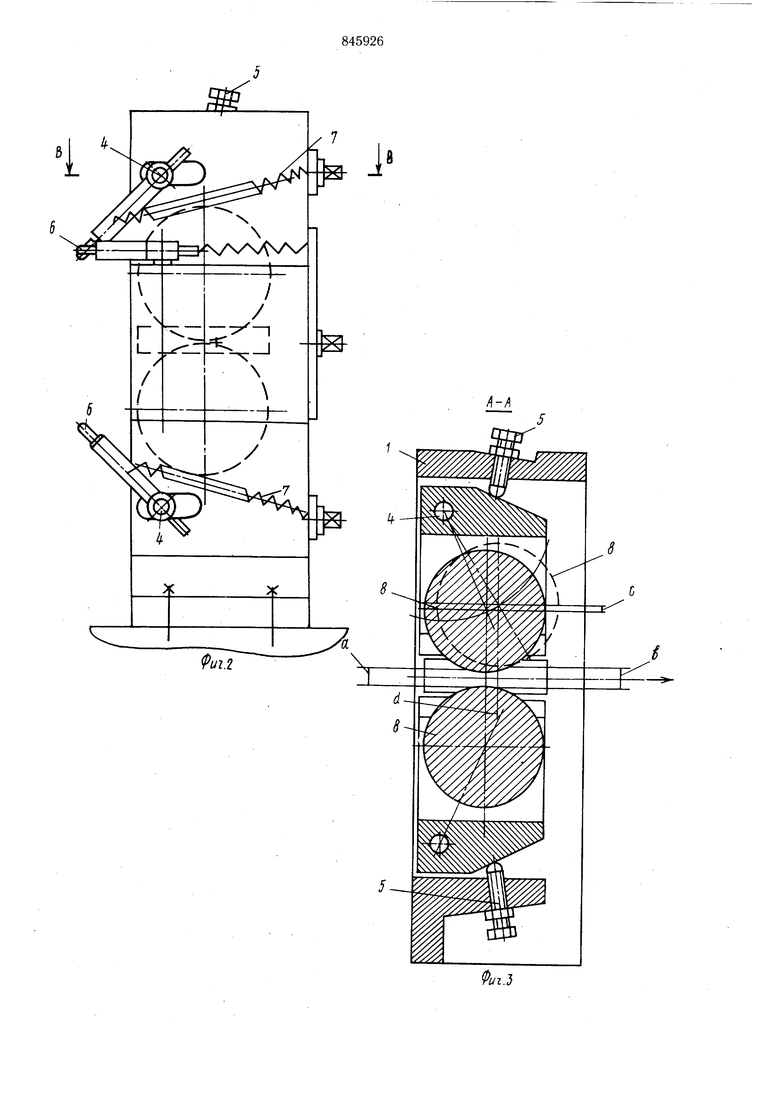

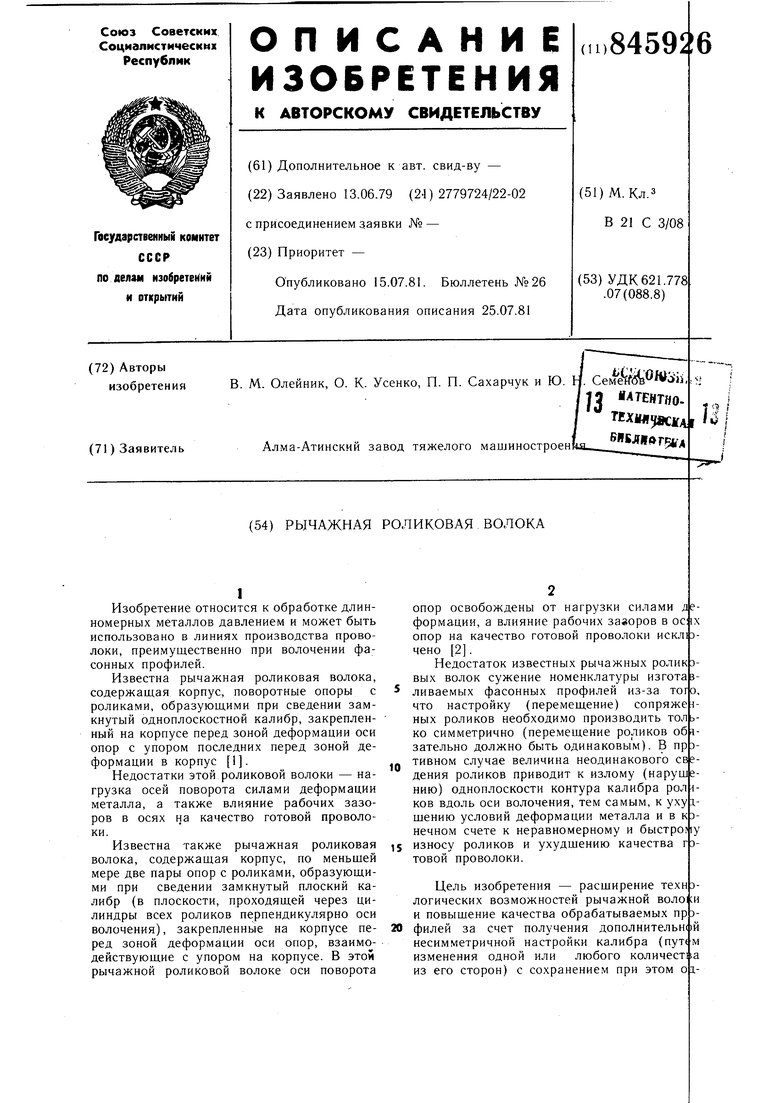

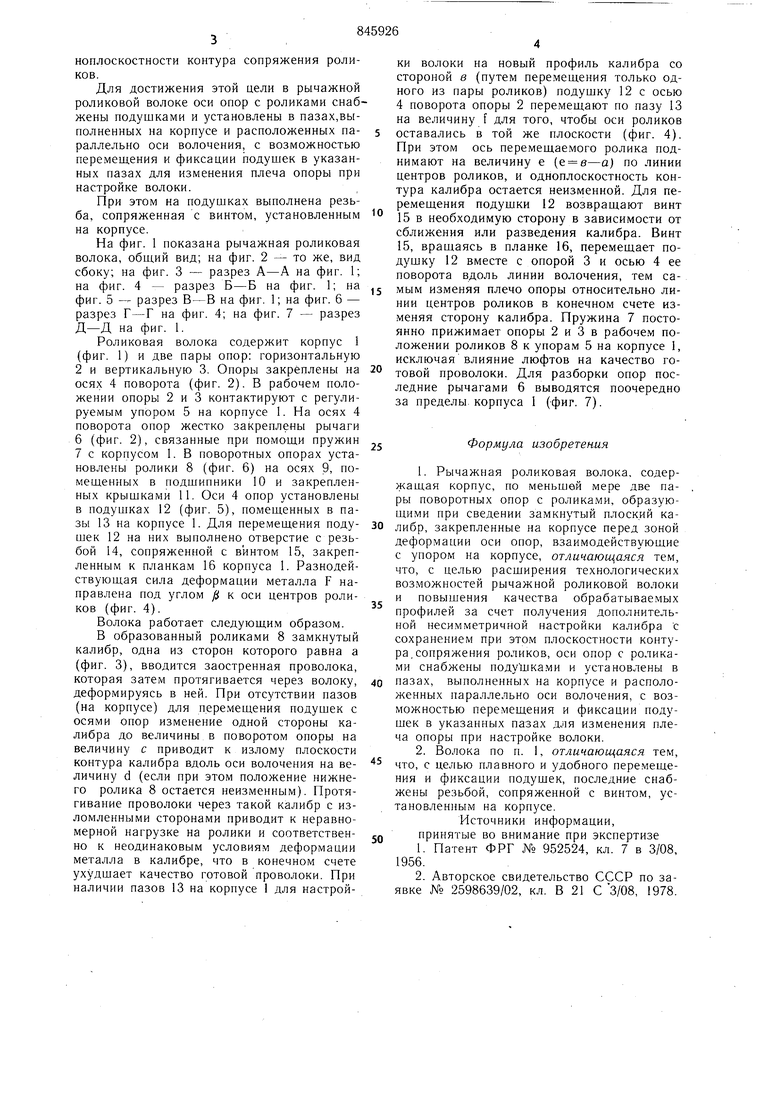

На фиг. 1 показана рычажная роликовая волока, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; па фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г--Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 1.

Роликовая волока содержит корпус 1 (фиг. 1) и две пары опор: горизонтальную 2 и вертикальную 3. Опоры закреплены на осях 4 поворота (фиг. 2). В рабочем положении опоры 2 и 3 контактируют с регулируемым упором 5 на корпусе 1. На осях 4 поворота опор жестко закреплены рычаги

6(фиг. 2), связанные при помощи пружин

7с корпусом 1. В поворотных опорах установлены ролики 8 (фиг. 6) на осях 9, помещенных в подщипники 10 и закрепленных крышками 11. Оси 4 опор установлены в подушках 12 (фиг. 5), помещенных в пазы 13 на корпусе 1. Для перемещения подушек 12 на них выполнено отверстие с резьбой 14, сопряженной с винтом 15, закрепленным к планкам 16 корпуса 1. Разнодействующая сила деформации металла F направлена под углом jS к оси центров роликов (фиг. 4).

Волока работает следующим образом.

В образованный роликами 8 замкнутый калибр, одна из сторон которого равна а (фиг. 3), вводится заостренная проволока, которая затем протягивается через волоку, деформируясь в ней. При отсутствии пазов (на корпусе) для перемещения подушек с осями опор изменение одной стороны калибра до величины в поворотом опоры на величину с приводит к излому плоскости контура калибра вдоль оси волочения на величину d (если при этом положение нижнего ролика 8 остается неизменным). Протягивание проволоки через такой калибр с изломленными сторонами приводит к неравномерной нагрузке на ролики и соответственно к неодинаковым условиям деформации металла в калибре, что в конечном счете ухудшает качество готовой проволоки. При наличии пазов 13 на корпусе 1 для настройки волоки на новый профиль калибра со стороной в (путем перемещения только одного из пары роликов) подушку 12 с осью 4 поворота опоры 2 перемещают по пазу 13 на величину f для того, чтобы оси роликов

оставались в той же плоскости (фиг. 4). При этом ось перемещае.мого ролика поднимают на величину е (е в-а) по линии центров роликов, и одноплоскостность контура калибра остается неизменной. Для перемещения подущки 12 возвращают винт 15 в необходимую сторону в зависимости от сближения или разведения калибра. Винт 15, вращаясь в планке 16, перемещает подушку 12 вместе с опорой 3 и осью 4 ее поворота вдоль линии волочения, тем самым изменяя плечо опоры относительно линии центров роликов в конечном счете изменяя сторону калибра. Пружина 7 постоянно прижимает опоры 2 и 3 в рабочем положении роликов 8 к упорам 5 на корпусе 1, исключая влияние люфтов на качество го° товой проволоки. Для разборки опор последние рычагами 6 выводятся поочередно за пределы корпуса 1 (фиг. 7).

Формула изобретения

1.Рычажная роликовая волока, содержащая корпус, по меньшей мере две пары поворотных опор с роликами, образуюшими при сведении замкнутый плоский калибр, закрепленные на корпусе перед зоной деформации оси опор, взаимодействующие с упором на корпусе, отличающаяся тем, что, с целью расщирения технологических возможностей рычажной роликовой волоки и повышения качества обрабатываемых профилей за счет получения дополнительной несимметричной настройки калибра с сохранением при этом плоскостности контура, сопряжения роликов, оси опор с роликами снабжены подуЩками и установлены в

пазах, выполненных на корпусе и расположенных параллельно оси волочения, с возможностью перемещения и фиксации подушек в указанных пазах для изменения плеча опоры при настройке волоки.

2.Волока по п. 1, отличающаяся тем, что, с целью плавного и удобного пере.мещения и фиксации подушек, последние снабжены резьбой, сопряженной с винтом, установленным на корпусе.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 952524, кл. 7 в 3/08, 1956.

2.Авторское свидетельство СССР по заявке № 2598639/02, кл. В 21 С 3/08, 1978.

-h

Г7

+

/

Т

+

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ И ДРУГИХ ПРОФИЛЕЙ | 1993 |

|

RU2061571C1 |

| Роликовая волока | 1976 |

|

SU615972A1 |

| Роликовая волока | 1980 |

|

SU908465A1 |

| Роликовая волока | 1980 |

|

SU899191A1 |

| Роликовая клеть | 1985 |

|

SU1258525A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| РОЛИКОВАЯ ГОЛОВКА | 1972 |

|

SU425689A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| РОЛИКОВАЯ ВОЛОКА | 2002 |

|

RU2216418C2 |

| Роликовая волока | 1983 |

|

SU1122392A1 |

.-V+ + -f/

-b

Z

И- -b 4 в-в

16

п

Фи2.5

Авторы

Даты

1981-07-15—Публикация

1979-06-13—Подача