1

Изобретение относится к литейному производству и может быть использовано преимущественно для совершенствования технологической оснастки и средств контроля дозирования меташла при центробежном литье.

Известны методы контроля жидкого металла при заливке Ц1ентробежных форм путем предварительного дозирования жидкого расплава по массе или объему 1.

Недостаток таких решений - малая точность дозирования, сложность эксплуатации, так как при многократном использовании необходимо после каждой заливки производить очистку дозировочных емкостей (ковшей, желобов) от настылей металла и заделку дефектов футеровки, необходимость взвешивающих устройств.

Известны решения по контролю дозирования жидкого расплава путем перелива металла через калибровочные отверстия в крышке или торцовой части изложницы центробежной форNfcl 2 .

Недостаток этих решений - выброс металла из формы, ухудшение безопасных условий работы.

Известно устройство, контролирующее дозу залитого в центробежную форму жидкого металла путем перелива расплава через поперечную канавку, выполненную в крынке или вставном стержне 3. Недостаток этого устройства - разбрызгивание металла из формы, ухудшение безопасных условий труда.

0

Известно устройство для дозирования металла при центробежном литье, включающее приводной электродвигатель, упругий вал, форму, ин5дукционный датчик, тахоганератор, частотный дискриминатор, фазочувствйтельный усилитель, реверсивный двигатель, задатчик, исполнительный блок, привод стопорного механизма

0 ковша, при этом в него введены блок формирования опорного напряжения, модулятор и конденсатор, причем выход тахогенератора соединен через конденсатор со входом блока формир.5вания опорного напряжения, выход.которого соединен с модулятором, вк.чюченным в цепь возбуждения приводного электродвигателя, а индукционный датчик подключен на вход час1отногс)

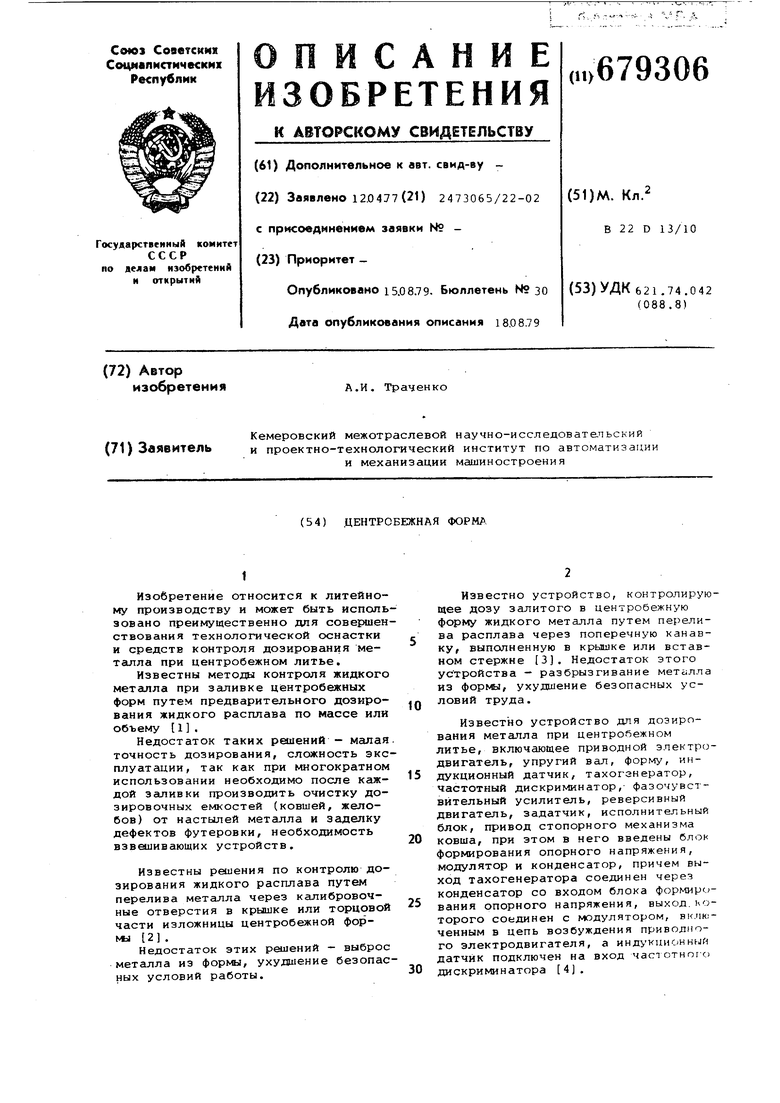

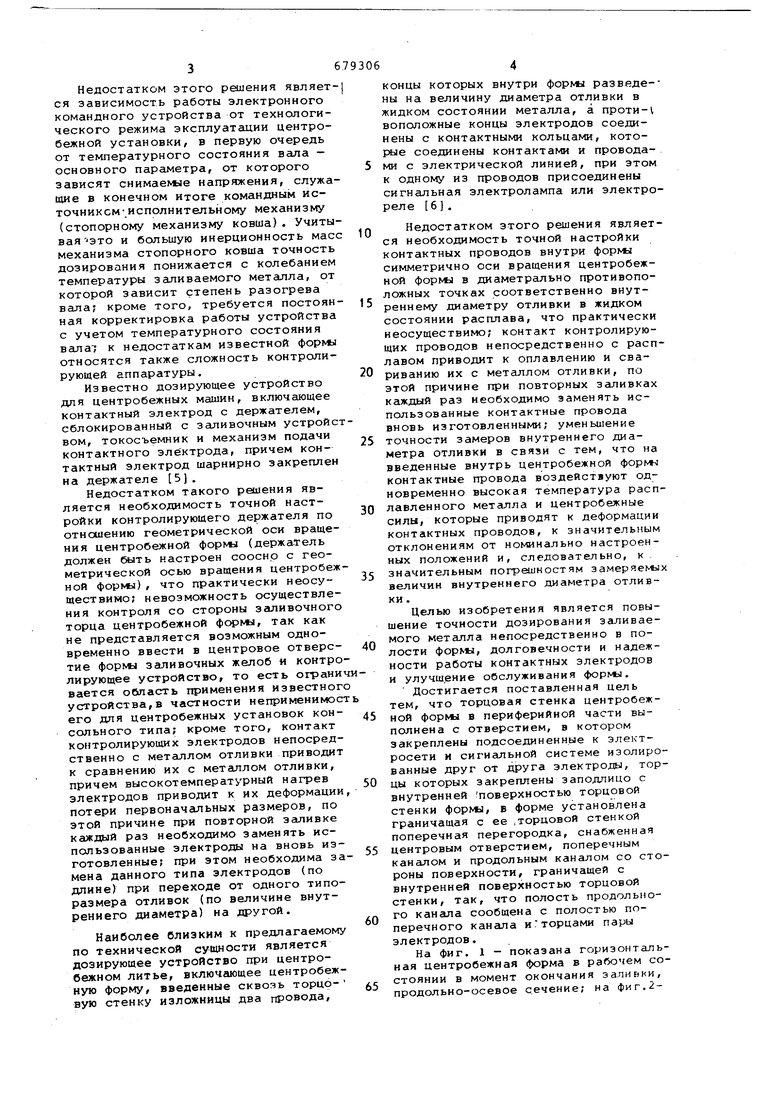

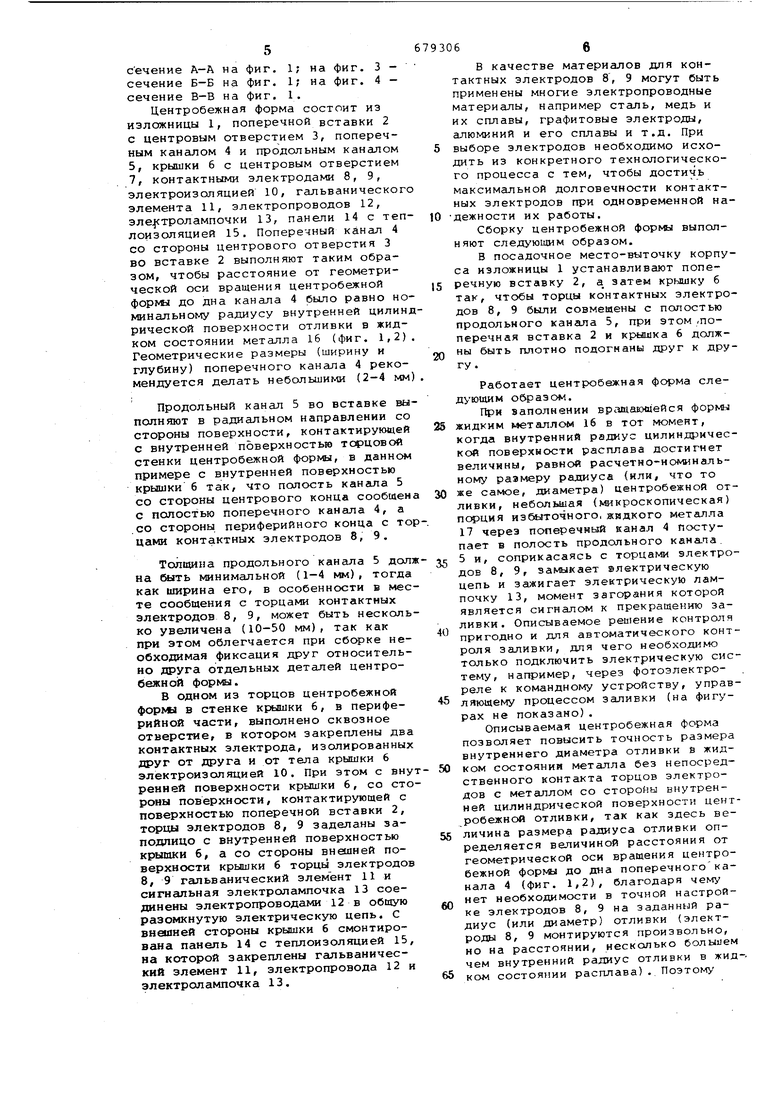

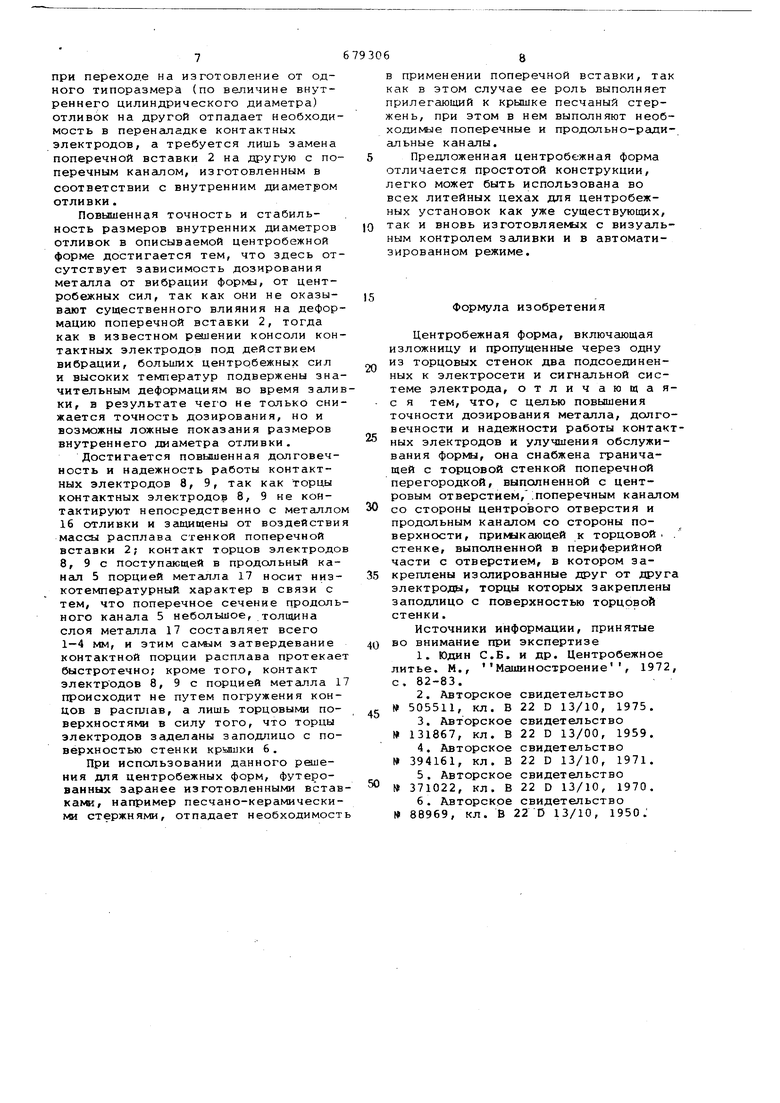

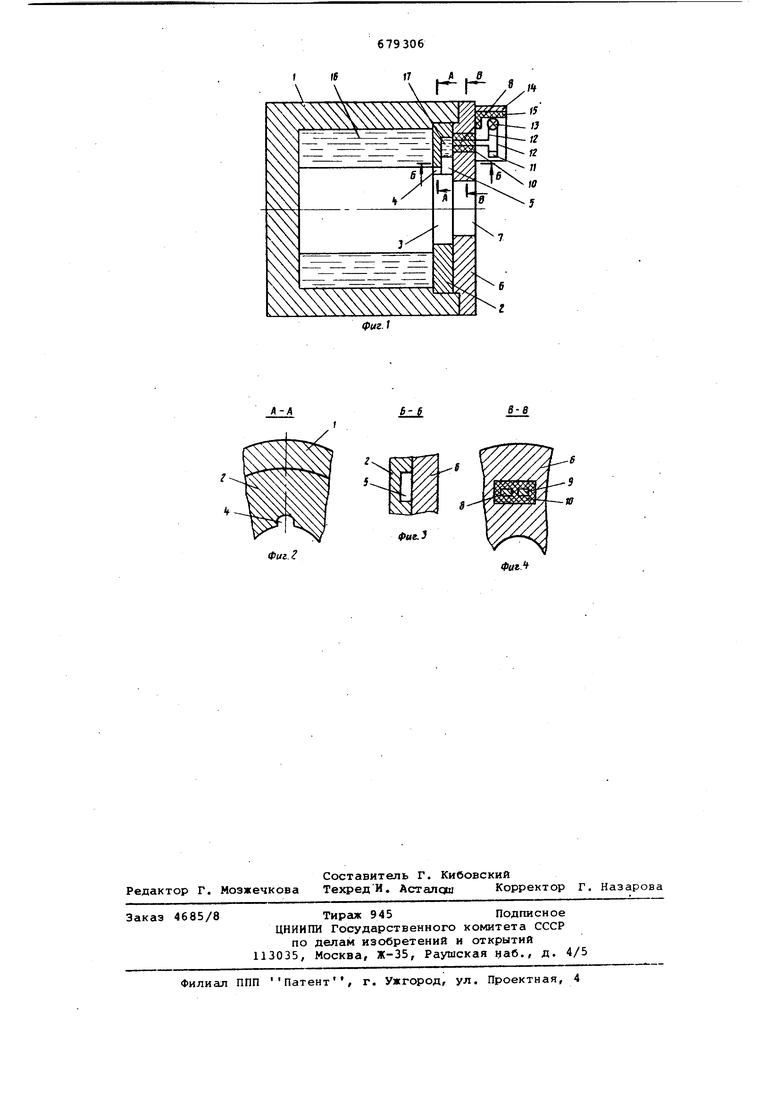

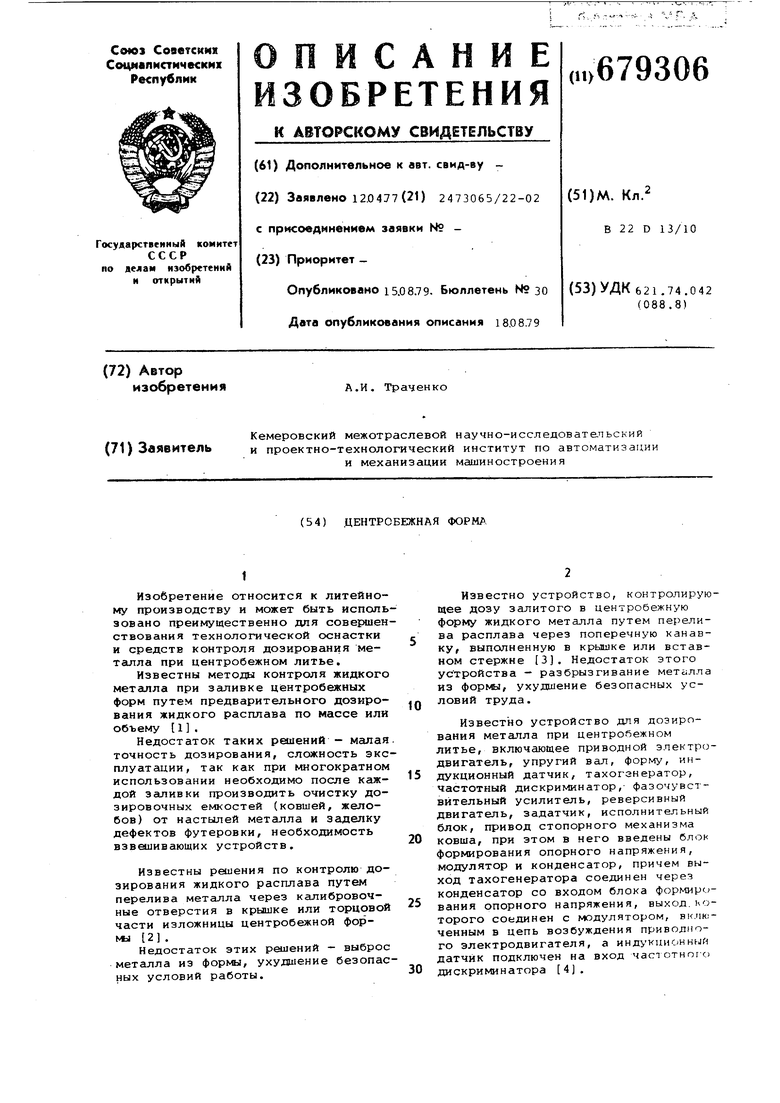

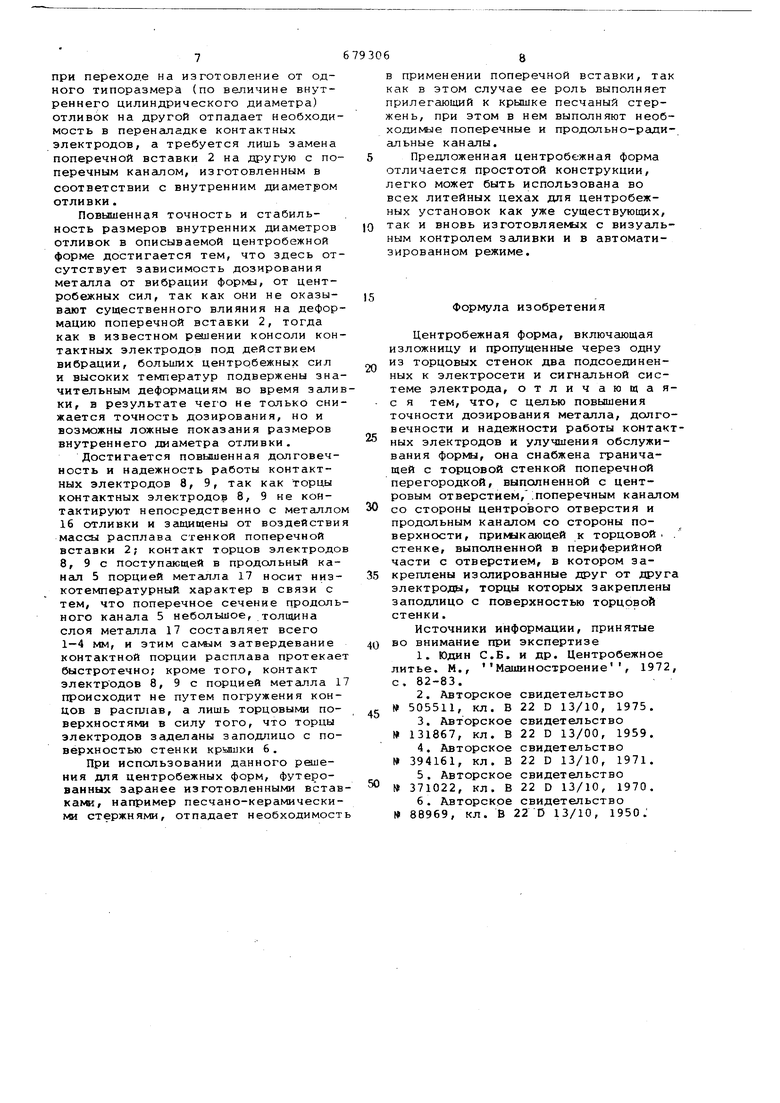

0 дискриминатора 4. Недостатком этого решения являет ся зависимость работы электронного командного устройства от технологического режима эксплуатации центробежной установки, в первую очередь от температурного состояния вала - основного параметра, от которого зависят снимаемые напряжения, служа щие в конечном итоге командным источником- исполнительному механизму (стопорному механизму ковша). Учиты вая -это и большую инерционность мас механизма стопорного ковша точность дозирования понижается с колебанием температуры запиваемого метгшла, от которой зависит степень разогрева вала кроме того, требуется постоян ная корректировка работы устройства с учетом температурного состояния вала; к недостаткам известной формы относятся также сложность контролирующей аппаратуры, Известно дозирующее устройство для центробежных машин, включающее контактный электрод с держателем, сблокированный с заливочным устройс вом, токосъемник и механизм подачи контактного электрода, причем контактный электрод шарнирно закреплен на держателе 5. Недостатком такого решения является необходимость точной настройки контролирующего держателя по отношению геометрической оси вращения центробежной формл (держатель должен быть настроен сооснр с геометрической осью вращения центробеж ной форкы), что практически неосуществимо; невозможность осуществления контроля со стороны заливочного торца центробежной формл, так как не представляется возможным одновременно ввести в центровое отверстие формы заливочных желоб и контро лирующее устройство, то есть ограни вается область применения известног устройства,в частности неприменимос его для центробежных установок консольного типа; кроме того, контакт контролирующих электродов непосредственно с метс1ллом отливки приводит к сравнению их с металлом отливки, причем высокотемпературный нагрев электродов приводит к их деформации потери первоначальных размеров, по этой причине при повторной заливке каждый раз необходимо заменять использованные электроды на вновь изготовленные; при этом необходима за мена данного типа электродов (по длине) при переходе от одного типоразмера отливок (по величине внутреннего диаметра) на другой. Наиболее Слизким к предлагаемому по технической сущности является дозирующее устройство при центробежном литье, включающее центробежную форму, введенные сквозь торцовую стенку изложницы два провода. концы которых внутри формы развяде-ны на величину диаметра отливки в жидком состоянии металла, а проти-i воположные концы электродов соединены с контактными кольцами, которые соединены контактами и проводами с электрической линией, при этом к одному из проводов присоединены сигнальная электролампа или электрореле 16. Недостатком этого решения является необходимость точной настройки контактных проводов внутри формл симметрично оси вращения центробежной формы в диаметрально противоположных точках соответственно внутреннему диаметру отливки в жидком состоянии расплава, что практически неосуществимо; контакт контролирующих проводов непосредственно с расплавом приводит к оплавлению и свариванию их с металлом отливки, по этой причине при повторных заливках каждый раз необходимо заменять использованные контактные провода вновь изготовленными; уменьшение точности замеров внутреннего диаметра отливки в связи с тем, что на введенные внутрь центробежной формн контактные провода воздействуют одновременно высокая температура расплавленного металла и центробежные силы, которые приводят к деформации контактных проводов, к значительным отклонениям от номинально настроенных положений и, следовательно, к значительным погрешностям замеряемых величин внутреннего диаметра отливки . Целью изобретения является повышение точности дозирования зашиваемого металла непосредственно в полости , долговечности и надежности работы контактных электродов и улучшение обслуживания формы. Достигается поставленная цель тем, что торцовая стенка центробежной формл в периферийной части выполнена с отверстием, в котором закреплены подсоединенные к электросети к сигнальной системе изолированные друг от друга электроды, торцы которых закреплены заподлицо с внутренней поверхностью торцовой стенки , в форме установлена граничащая с ее .торцовой стенкой поперечная перегородка, снабженная центровым отверстием, поперечным каналом и продольным каналом со стороны поверхности, граничащей с внутренней поверхностью торцовой стенки, так, что полость продольного канала сообщена с полостью поперечного канала иторцами пары электродов. На фиг. 1 - показана горизонтальная центробежная форма в рабочем состоянии в момент окончания залиьки, продольно-осевое сечение; на фиг,2сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1. Центробежная форма состоит из изложницы 1, поперечной вставки 2 с центровым отверстием 3, поперечным кансшом 4 и продольным каналом 5, крышки 6 с центровым отверстием 7,контактными электродами 8, 9, электроизоляцией 10, гальваническо элемента 11, электропроводов 12, электролампочки 13, панели 14 с теп лоизоляцией 15. Поперечный канал 4 со стороны центрового отверстия 3 во вставке 2 выполняют таким образом, чтобы расстояние от геометрической оси вращения центробежной формы до дна канала 4 было равно но минальному радиусу внутренней цилин рической поверхности отливки в жидком состоянии металла 16 (фиг. 1,2 Геометрические размеры (ширину и глубину) поперечного канала 4 рекомендуется делать небольшими (2-4 мм Продольный канал 5 во вставке вы полняют в радиальном направлении со стороны поверхности, контактирующей с внутренней поверхностью терцовой стенки центробежной формы, в данном примере с внутренней поверхностью крышки 6 так, что полость канала 5 со стороны центрового конца сообщен с полостью поперечного канала 4, а со стороны периферийного конца с то цами контактных электродов 8, 9. Толщина продольного канала 5 дол на быть минимальной (1-4 NW), тогда как ширина его, в особенности в мес те сообщения с торцами контактных электродов 8, 9, может быть несколь ко увеличена (10-50 мм), так как при этом облегчается при сборке необходимая фиксация друг относительно друга отдельных деталей центробежной формы. В одном из торцов центробежной формы в стенке крышки 6, в периферийной части, выполнено сквозное отверстие, в котором закреплены два контактных электрода, изолированных друг от друга и от тела крышки 6 электроизоляцией 10. При этом с вну ренней поверхности крышки 6, со сто роны поверхности, контактирующей с поверхностью поперечной вставки 2, торцы электродов 8, 9 заделаны заподлицо с внутренней поверхностью крышки б, а со стороны внешней поверхности крышки 6 торць электродов 8,9 гёшьванический элемЪнт 11 и сигнальная электролампочка 13 соединены электропроводами 12 в общую разомкнутую электрическую цепь. С внешней стороны крышки б смонтирована панель 14 с теплоизоляцией 15, на которой закреплены гальванический элемент 11, электропровода 12 и электролампочка 13. 06в В качестве материалов для контактных электродов 8, 9 могут быть применены многие электропроводные материалы, например сталь, медь и их сплавы, графитовые электроды, алюминий и его сплавы и т.д. При выборе электродов необходимо исходить из конкретного технологического процесса с тем, чтобы достичь максимальной долговечности контактных электродов при одновременной надежности их работы. Сборку центробежной формы выполняют следующим образом. В посадочное место-выточку корпуса изложницы 1 устанавливают поперечную вставку 2, а затем крышку 6 так, чтобы торцы контактных электродов 8, 9 были совмещены с полостью продольного канала 5, при этом .поперечная вставка 2 и крышка 6 дояжны быть плотно подогнаны друг к другу. Работает центробежная форма следующим образом. При заполнении вращающейся формы жидким металлом 16 в тот момент, когда внутренний радиус цилиндрической поверхности расплава достигнет величины, равной расчетно-номинальному размеру радиуса (или, что то же самое, диаметра) центробежной отливки, небольшая (ишкроскопическая) псчэция избыточного, жидкого металла 17 через поперечный канал 4 псхгтупает в полость продольного канала. 5 и, соприкасаясь с торцами электродов 8, 9, замыкает электрическую цепь и зажигает элeктpичecкykD лампочку 13, момент загорания которой является сигналом к прекращению заливки. Описываемое решение контроля пригодно и для автоматического контроля заливки, для чего необходимо только подключить электрическую систему, например, через фотоэлектрореле к командному устройству, управляющему процессом заливки (на фигурах не показано). Описываемая центробежная форма позволяет повысить точность размера внутреннего диаметра отливки s жидком состоянии металла без непосредственного контакта торцов электродов с металлом со сторойы внутренней цилиндрической поверхности центробежной отливки, так как здесь величина размера радиуса отливки определяется величиной расстояния от геометрической оси вращения центробежной формы до дна поперечного канала 4 (фиг. 1,2), благодаря чему нет необходимости в точной настройке электродов 8, 9 на зaдaнньJй радиус (или диаметр) отливки (электроды 8, 9 монтируются произвольно, но на расстоянии, несколько болыием чем внутренний радиус отливки в жид-. ком состоянии расплава). Поэтому

при переходе на изготовление от одного типоразмера (по величине внутреннего цилиндрического диаметра) отливок на другой отпадает необходимость в переналадке контактных электродов, а требуется лишь замена поперечной вставки 2 на другую с поперечным каналом, изготовленным в соответствии с внутренним диаметром отливки.

Повышенная точность и стабильность размеров внутренних диаметров отливок в описываемой центробежной форме достигается тем, что здесь отсутствует зависимость дозирования метгшла от вибрации формы, от центробежных сил, так как они не оказывают существенного влияния на деформацию поперечной вставки 2, тогда как в известном решении консоли контактных электродов под действием вибрации, больших центробежных сил и высоких температур подвержены значительным деформациям во время залики, в результате чего не только снижается точность дозирования, но и возможны ложные показания размеров внутреннего диаметра отливки.

Достигается повышенная долговечность и надежность работы контактных электродов 8, 9, так как торцы контактных электродов 8, 9 не контактируют непосредственно с метгшло 16 отливки и згицищены от воздействи массы расплава стенкой поперечной вставки 2; контакт торцов электродо 8, 9 с поступсисщей в продольный каНсШ 5 порцией металла 17 носит низкотемпературный характер в связи с тем, что поперечное сечение ПРОДОЛЬНОГО канала 5 небольшое, толщина слоя металла 17 составляет всего 1-4 мм, и этим caNbJM затвердевание контактной порции расплава протекае быстротечно; кроме того, контакт электродов 8, 9с порцией метгшла 1 происходит не путем погружения концов в расплав, а лишь торцовыми поверхностями в силу того, что торцы электродов заделаны заподлицо с поверхностью стенки крышки 6.

При использовании данного ранения для центробежных форм, футерованных заранее изготовленными вставками, например песчано-керамическими стержнями, отпадает необходимост

в применении поперечной вставки, так как в этом случае ее роль выполняет прилегающий к крышке песчаный стержень, при этом в нем выполняют необходимые поперечные и продольно-радиальные каналы.

Предложенная центробежная форма отличается простотой конструкции, легко может быть использована во всех литейных цехах для центробежных установок как уже существующих, так и вновь изготовляемых с визуальным контролем заливки и в автоматизированном режиме.

Формула изобретения

Центробежная форма, включающая изложницу и пропущенные через одну из торцовых стенок два подсоединенных к электросети и сигнальной системе электрода, отличающаяс я тем, что, с целью повышения точности дозирования металла, долговечности и надежности работы контакных электродов и улучшения обслуживания формы, она снабжена граничащей с торцовой стенкой поперечной перегородкой, выполненной с центровым отверстием, ;поперечным канало со стороны центрового отверстия и продольным каналом со стороны поверхности, прикыкающей к торцовой. стенке, выполненной в периферийной части с отверстием, в котором закреплены изолированные друг от друг электроды, торцы которых закреплены заподлицо с поверхностью торцовой стенки.

Источники информации, принятые во внимание при экспертизе

1.Юдин С.Б. и др. Центробежное литье. М., Машиностроение, 1972 с. 82-83.

2.Авторское свидетельство

505511, кл. В 22 D 13/10, 1975.

3.Авторское свидетельство

131867, кл. В 22 D 13/00, 1959.

4.Авторское свидетельство

W 394161, кл. В 22 D 13/10, 1971.

5.Авторское свидетельство

371022, кл. В 22 D 13/10, 1970,

6.Авторское свидетельство

88969, кл. В 22 D 13/10, 1950.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Установка для центробежного литья | 1980 |

|

SU980943A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

А-А

Фиг.

8-8

Izl

Фиг.}

Фа

Авторы

Даты

1979-08-15—Публикация

1977-04-12—Подача