1

Изобретение относится к области производства вяжущих материгшов, преимущественно к способам возврата пыли во вращающуюся печь на действую- j щих цементных заводах.

На современных цементных заводах пыль, уловленная электрофильтрами, возвращается в технологический процесс или совместно с сырьевой смесью, или JQ подвется в зону обжига вращающейся печи.

Известен способ возврата пыли в цементио-обжигательную печь, включающий улавливание, грануляцию пыли и дачу гранул размером 3-30 мм с влажностью 10-25% в печь совместно с сырьевой смесью ij .

Иедостатки данного способа - рециркуляция щелочей, содержащихся в пыли,20 низкие скорость процесса клинкерообразования и качество цемента.

Наиболее близким техническим решением к изобретению является способ утилизации пыли, уловленной из отходя- 25 щих газов вращающейся печи, включающий осаждение, транспортирование и подачу пыли в зону обжига 2.

Недостатки известного способа утилизации пыли - низкая скорость прО7 30

цессов клинкерообразования и пониженная прочность цемента.

Цель изобретения - интенсификация процесса клинкерообразования и повышение прочности цемента.

Цель достигается тем, что в способе утилизации пыли, уловленной из отходящих газов вра1цающейся печи, включающем осаждение, транспортирование и подачу пыли в зону обжига клинкера, , пыль перед подачей в зону обжига предварительно смешивают с добавкой, образукядей с ней легкоплавкую смесь с температурой плавления 900-1300 С.

Кроме того, в качестве добавок используют или хлорид магния, или хлорид натрия, или сульфат натрия, и добавки вводят в количестве 3-10 вес.%.

При подаче в зону обжига пыли совместно с компонентами, образующими с ней смесь, плавящуюся при температуре ниже , происходит интенсивное плавление материала в газообразном потоке. В результате слияния капелек расплава, вызываемого поверхностным натяжением соприкасающихся в потоке жидких фаз, наблюдается быстрый рост размеров движущихся капель,что обуславливает выпадения их из газового поTt5Ka в конце зоны обжига при 13001350с. Вследствие пониженных темпера тур и мгшой продолжительности реакции (10-15 мин) присадка не успевает полностью прореагировать с овъемом клинкерных эерен.Получаюишйся при этом клинкер характеризуется неравномерным составом и повышенным содержанием-свободной окиси кальция,что обуславливает низкие прочностные характеристики получаемого из него цемента В случав введения пыли или смеси на ее основе,плавящейся при температу ре више , в зоне обжига происходит лишь частичное плавление и рсгик дение материала, а основная часть (80-90%) выносится газовым потоком в низкотемпературные зоны (менее печи и осаждается в них в твердом состоянии. При этом также не достигается гомогенность системы, так как пыль из-за высокой текучести перемевдается по поверхности обжигаемого мат риала. Присутствующая в пыли окись кальция с повышением температуры рекристаллизуется с Образованием плотных конгломератов размером 100-200мкм которые медленно растворяются в образующемся в зоне обжига клинкерном расплаве. В результате этого снижается скорость процесса клинкерообраэования, что вызывает пониженную производительность воашающейся печи. Кро

Т аблица 1 ме того, мельчайшие частички пыли не успевают вьщелиться из газового потока в печи и осаждаются в запечных пылеуловителях, что значительно повышает пылеунос из печи и расход тепла на обжиг клинкера. Если смесь пыли с добавкой плавится при 900-1300с, то основная масса образующихся капель расплава выпадает на клинкер на участке от начала ( до середины (1450с) зояы обжига. При этом на поверхность материала попадает расплав, который под действием Поверхностной энергии интенсивно мигрирует вглубь зерен по их капаллярной системе. Вследствие этого происходит быстрое усреднение состава клинкерных гранул, а окись кальция не успевает рекристаллизовываться и мгновенно вступает в реакцию клинкерообразования. Высокая интенсивность этого процесса позволяет на 10-15% повысить производительность вращающихся печей, а образукедийся клинкер равномерного состава позволяет получать высокопрочный цемент. Способ осуществляется следующим образом. На основе известняка, глины и огарков путем совместного мокрого помола готовят порфландцементную сырьевую шихту. Состав сырьевых компонентов и шихты проведен в табл. ,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ СУХОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2832453C1 |

| Сырьевая смесь для получения цементного клинкера | 1976 |

|

SU591425A1 |

3,45 0,950,37 53,01 0,450,1241,68

65,34 15,294,46 2,07 2,352,557,02

10,58 2,8672,97 7,50 -7,50

13,58 3,542,75 41,36 2,320,2534,89

Шихту после сушки при до остаточной влажности менее 0,1% брнкетируют при удельном давлении прессования 300 кгс/см . Полученные брикеты диаметром и высотой 20 мм подверггиот термообработке по режиму, моделируюшему обжиг клинкера во вращающихся печах: нагрев со скоростью 400 град/ч до 1:450 С, изотермическая выдержка 15 мин при 1450°С, охлаждение в интервале 1450-1300 с в течение 15 мин с последующей закалкой. Пыль в количестве 10% от веса брикетов, перемешанную с добавкой, вносят на поверхность обжигаемого клинкера при различных температурах в зависимости от температуры плавления добавляемой смеси. Для ее приготовления используют пыль состава, вес.%:

Сао38,32

SiOa11,56

A,aO,3,22

Fe O-i2,17

MgO2,35

,7

Na,0+K2.0 10,90

П.П.П.- 25,78 и добавки: хлорид магния, хлорид натрия, сульфат натрия.

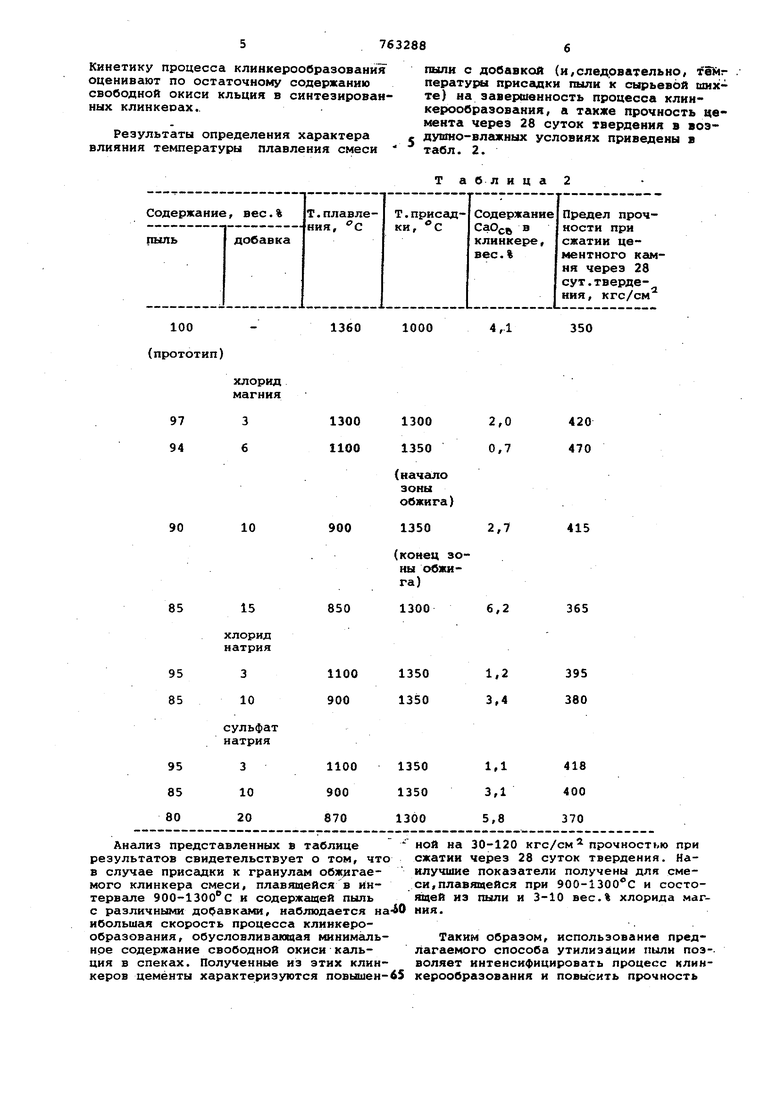

Кинетику процесса клинкерообразования оценивают по остаточному содержанию свободной окиси кльция в синтезированных клинкеоах..

Результаты определения характера влияния температуры плавления смеси

1360

100 (прототип)

хлорид магния

1300

3 6 1100

900

10

90

15

850

85

хлорид натрия

1100

3 10 900

сульфат натрия

1100

3

900

10

870

20

Анализ представленных в таблице результатов свидетельствует о том, что в случае присадки к гранулам обж 1гаемого клинкера смеси, плавящейся в интервале 900-1300 С и содержащей пыль с различными добавками, наблюдается на-iO ибольшая скорость процесса клинкерообразования, обусловливающая минимальное содержание свободной окиси кгшьция в спеках. Полученные из этих клинкеров цементы характе;ризуются повышен-65

пыли с добавкой (и,следовательноi тёМг пературы присадки пыли к сырьевой шихте) на завершенность процесса клинкерообразования, а также прочность цемента через 28 суток твердения в воздушно-влажных условиях приведены в табл. 2.

Т а блица 2

4,1

1000

350

2,0

420 470 0,7

2,7

415

365

6,2

395

1,2 380 3,4

418

1,1 3,1 400 5,8 370

ной на 30-120 кгс/см прочностью при сжатии через 28 суток твердения. Наилучшие показатели получены для смеси,плавящейся при 900-1300 С и состоящей из пыли и 3-10 вес.% хлорида магния .

Таким образом, использование предлагаемого способа утилизации пыли позволяет интенсифицировать процесс клинкерообразовання и повысить прочность

цемента по сравнению с известным спосоОом.

Применение предлагаемого способа не требует значительных капитальных затрат, что позволяет рекомендовать его на действующих цементных заводах.

В результате интенсификации процессов клинкерообразования, обусловливающей пониженное содержание свободной окиси кальция в клинкерах (табл. 2), продолжительность синтеза клинкеров снижается на 10-15%. Уменьшение длительности пребывания материала в зоне спекания позволяет пов :1сить ее загрузку и, тем самым, производительность вращающейся печи.

Формула изобретения

клинкера, отличающийся тем, что, с целью интенсификации процесса клинкерообразования и повьацения прочности цемента, пыль перед подачей в зону обжига предварительно смешивают с добавкой, образукхцей с ней легкоплавкую смесь с температурой плавления 900-1300 С.

5 Источники информации,

принятые во внимание при зкспертизе

Цемент, В 3, 1973, с. 12 и 13.

Авторы

Даты

1980-09-15—Публикация

1978-06-08—Подача