Изобретение относится к производству портландцемента. Известен способ получения портлан цементного клинкера, в котором проводят раздельную термическую обработ ку смеси глинистого компонента с частью карбонатного и остальной части карбонатного компонента с последующим их смешиванием и обжигом до спе кания ij. Наиболее близким к предлагаемому является способ получения портландцементного клинкера, согласно которо му смесь глинистого компонента с частью карбонатного предварительно нагревают в циклонных теплообменниках, остальную часть карбонатного компонента обжигают в автономной топочной камере при I OO-ISOO C, после чего их смешивают и подают во вращающуюся печь на обжиг 2. Однако такой способ характеризуется недостаточной интенсификацией Процесса клинкерообразования и невысокой активностью цемента. , Цель изобретения - интенсификация процесса клинкерообразования, повьш1ение активности цемента. Поставленная цель достигается тем, что в способе получения портландцементного клинкера, включающем раздельнуютермообработку смеси глинистого компонента, пиритных огарков с частью карбонатного компонелта, оставшейся части карбонатного компонента при температуре 12001250 С с последующим их смешением и обжигом, раздельную термообработку смеси, включающей 24-34% глинистого компонента, 2-4% пиритных огарков и 60-73% карбонатного компонента в количестве 55-82% от веса всей сырьевой смеси, также проводят при температуре 1200-1250 0. Основное преимущество предлагаемого способа получения портландцемент но го клинкера состоит в том. 3 что он позволяет значительно увеличить количество легкоподвижного рас плава и снизить температуру плавления и этим активизировать процессы образования клинкерных минералов. Кроме-того, интенсификация процессов минералообразования не требу- ВТ каких-либо особых добавок и осуществляется на обычных сырьевых материалах доступными технологическими приемами раздельной шихтовки и подогрева составных частей сырьевой смеси. Пример 1. Клинкеры синтезируют из сырьевых материалов Липец кого цементного завода, химический состав которых приведен в табл 1. Вещественный состав сырьевой сме си и ее составных частей приведен в табл. 2. Химический состав сырьевой смеси и ее составных частей дан в табл. 3. Составы прокаленной смеси, ее частей и синтезированного клинке ра приведены в табл. 4. По предлагаемому способу легкоплавкую часть смеси, состав которой приведен в табл 2., обжигают при 1200 С с изотермической вьздержкой 30 мин, после чего смешивают с оста ной частью карбонатного компонента, предварительно обожженной при 1200 в течение 30 мин. Для сравнения приготовлена контрольная смесь, легкоплавкая часть которой, имеющая аналогичньй состав обжигается по режиму, соответствующему термической, обработке в циклонных теплообменниках по известно му способу. Температура обжига 850900°С, изотермическая выдержка 10 м Карбонатный компонент обжигается в интервале температур 1200-1500°С Обе смеси, спрессованные в виде таблеток диаметром 10 мм, высотой 15 мм под давлением 400 кгс/см обжигают при заданной температуре в течение 30 мин с последующим охлажд нием на воздухе. Скорость минералообразования в обеих смесях оценивается по содержанию свободной окиси кальция, найденному рентгенофазовым и этило-глицератным методом. Полученные результаты приведены в табл. 5. Состав легкоплавкой час ти смеси закрепляется соответствующей тепловой обработкой, в результате чего он сохраняется после сме шивания с известью вплоть до темпе 1 4 ратуры плавления. Установлено, что легкоплавкая смесь, имеющая химический состав, приведенный в табл. 4j плавится при 1265с и количество расплава в общей смеси в условиях предлагаемого способа достигает 60%. Таким образом, применение предлагаемого способа позволяет резко ускорить процессы образования клинкерных минералов. Спекание клинкера заканчивается при 1300 С, что на 150°С ниже, чем при известном способе. Для оценки качества цемента обе смеси обжигают в течение 40 мин при 1300 и 1450 С соответственно. Полученные клинкеры измельчают с добавкой 4% гипса до удельной поверхности 3000 см /г. Результаты, приведенные в табл. 5, показывают, что качество цемента по предлагаемому способу не уступает, а в отдельных случаях выше, чем по известному способу. Пример 2. Клинкеры синтезируют из сырьевых материалов Белгородского цементного завода, химический состав которых приведен в табл. 6, Вещественный состав сырьевой смеси и ее составных частей дан в табл. 7, химический состав смеси и ее составных частей - в табл. 8. Составы и модули прокаленной смеси и клинкеров приведены в табл. 9. По предлагаемому способу легкоплавкую часть смеси и остальную часть карбонатного компонента обжигают раздельно при в течение 30 мин и после охлаждения и измельчения смешивают в заданном соотношении (табл. 9). Полученные результаты приведены , в табл. 10. За счет образования большего количества алюмосиликатного расплава при 1280 С предлагаемый способ обеспечивает более интенсивное усвоение окиси кальция, и процесс спекания клинкера заканчивается при температуре на ниже, чем при известном способе. Испытания активности цемента показывают, что цемент, полученный предлагаемым способом, не уступает, а в отдельных случаях превосходит по прочности цемент изг вестного способа обжига (табл. 10). Предлагаемый способ получения клинкера позволяет снизить температуру спекания клинкера с 1450°С до 1300 С, т.е. на 150с. Соответству58336816

ющие теплотехнические расчеты пока- снижается с до 1651°С/т.е. зывают, что при снижении температуры на . При снижении температуры материала в зоне спекания вращающей- факела на 108°С уменьшаются теплопося печи на 150 С Температура газово- тери в печи на 18,9% а производительго потока (факела) над материалом j ность печи увеличивается на 22%.

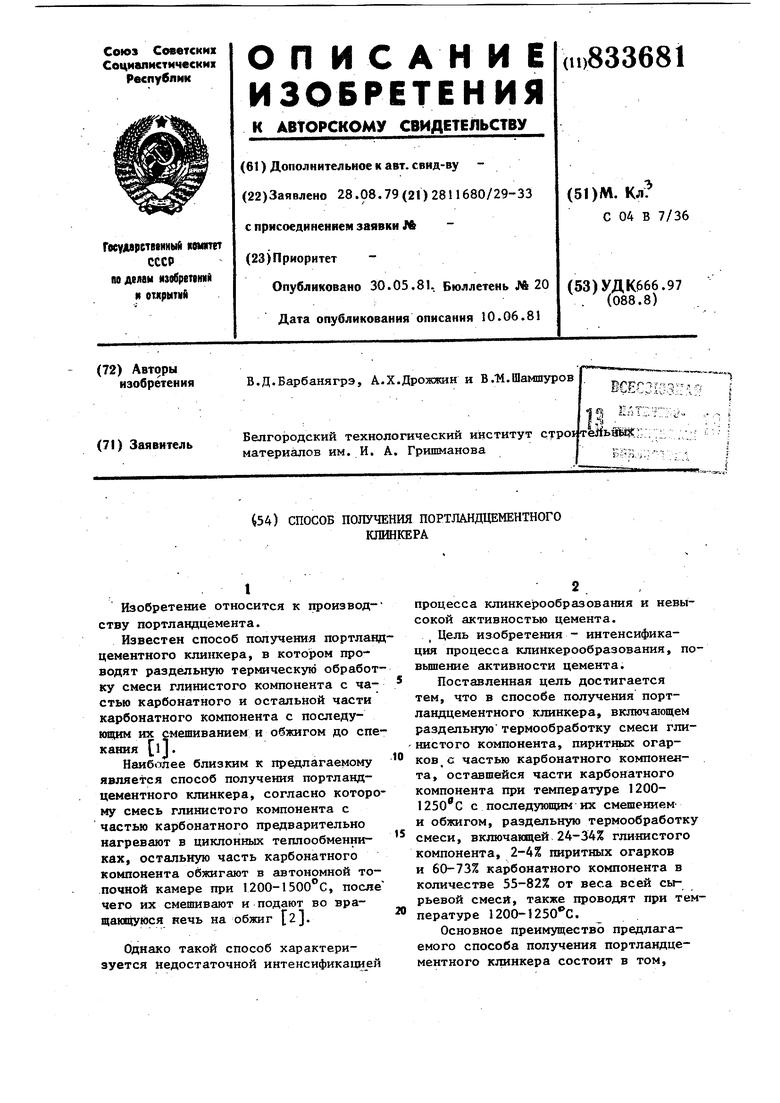

Содержание, %

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Способ получения портландцементногоКлиНКЕРА | 1978 |

|

SU814925A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

41,86 2,10 0,69 0,38 53,41 1,56 7,92 67,20 14,00 7,20 1,42 2,26

23,03 43,27 26,33 0,8-7 2,58 3,93 3,06 15,00 4,94 72,45 1,43 3,12

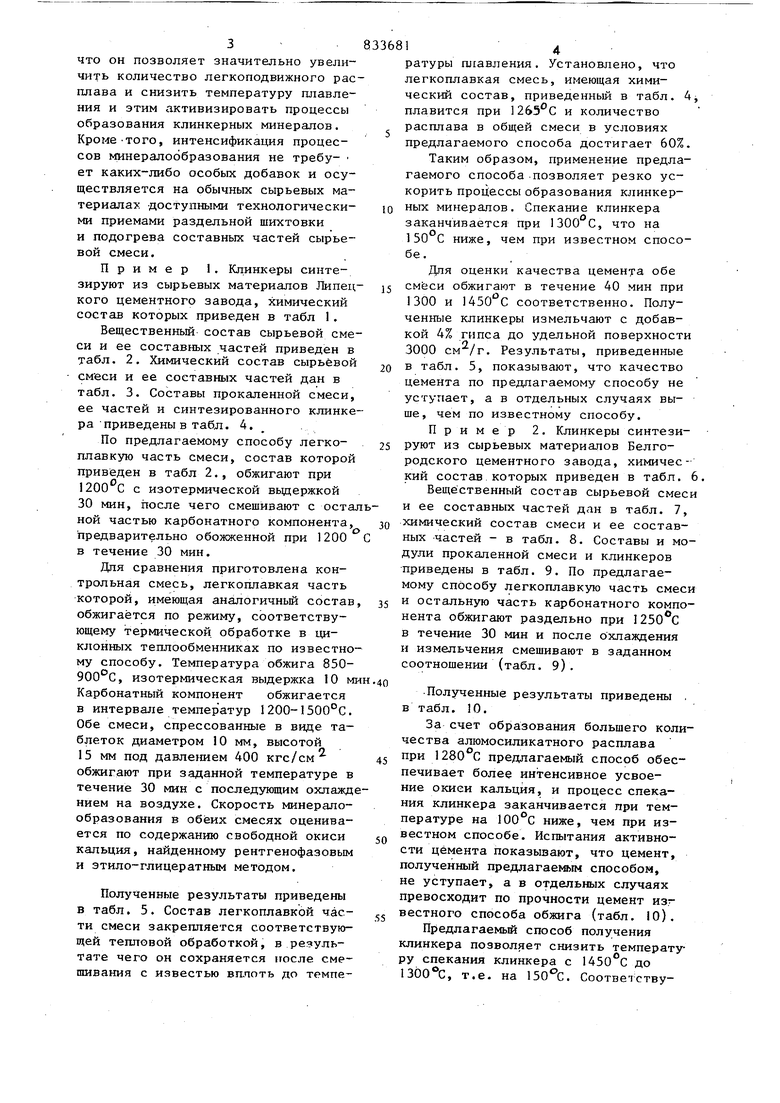

34,48 16,21 2,57 , 1,74 В % от всей

62,68 29,48 4,67 3,16 В % от собст45 100

Известняк

Общий состав

смеси/69,48 16,21 2,57 1,74

Легкоплавкая

часть 16,21 12,99 3,27

29,28 23,63 5,95 18,80 0,95 0,31

Известняк

41,86 2,10 0,69

Общий состав

35,01 13,94 3,58 2,75 42,77 1,95 смеси

i

Таблица 2

смеси венной массы

В % от всей смеси

В % от ссУбсттвенной массы

Таблица 3

18,70 1,25 В % от всей

смеси

34,06 2,38 В % от собственной массы

24,07 0,70 В % от всей

смеси

53,41 1,56 В % от собственной массы

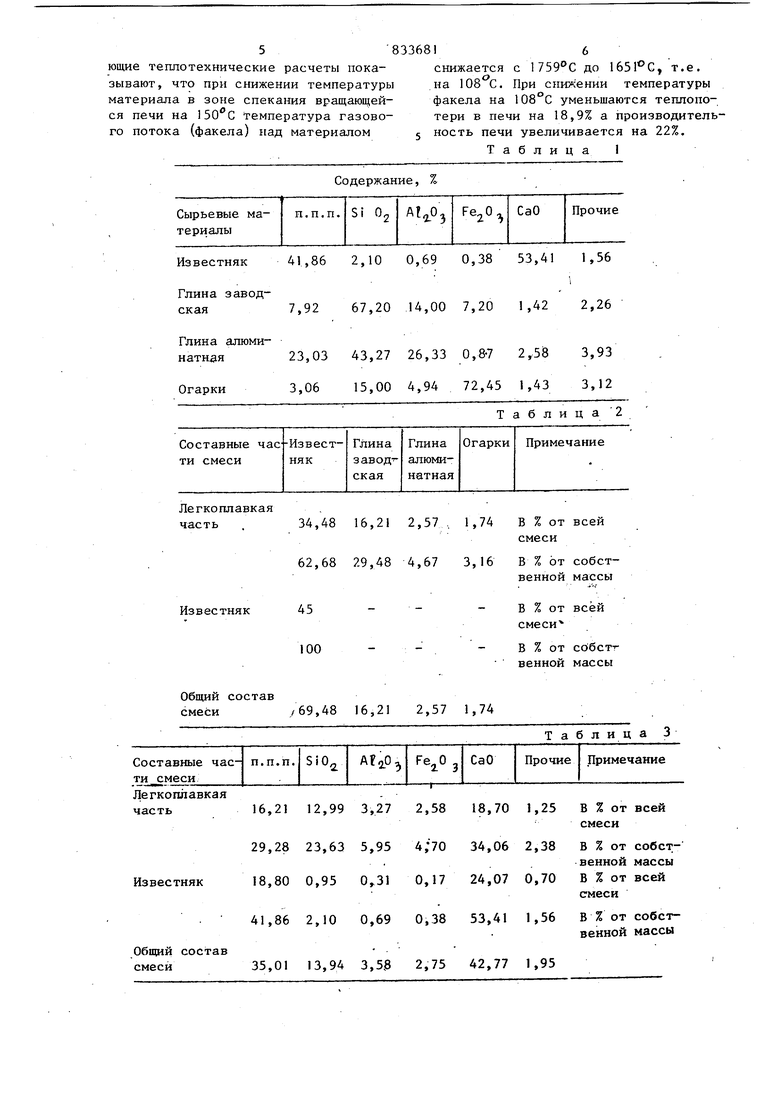

Легкоплавкая Предлагаемый 16,50 16,50 0,44 0,35 Известный - 24,23 11,55 6,67

42,502,070,20 0,5153,960,41

6,0067,4215,60 5,320,853,84

22,5043,2726,33 0,872,583,93

3,5416,526,06 68,360,938,13

83368

Таблица 5 {

венной массы 531 950 1350 550 888 1260 Таблицаб

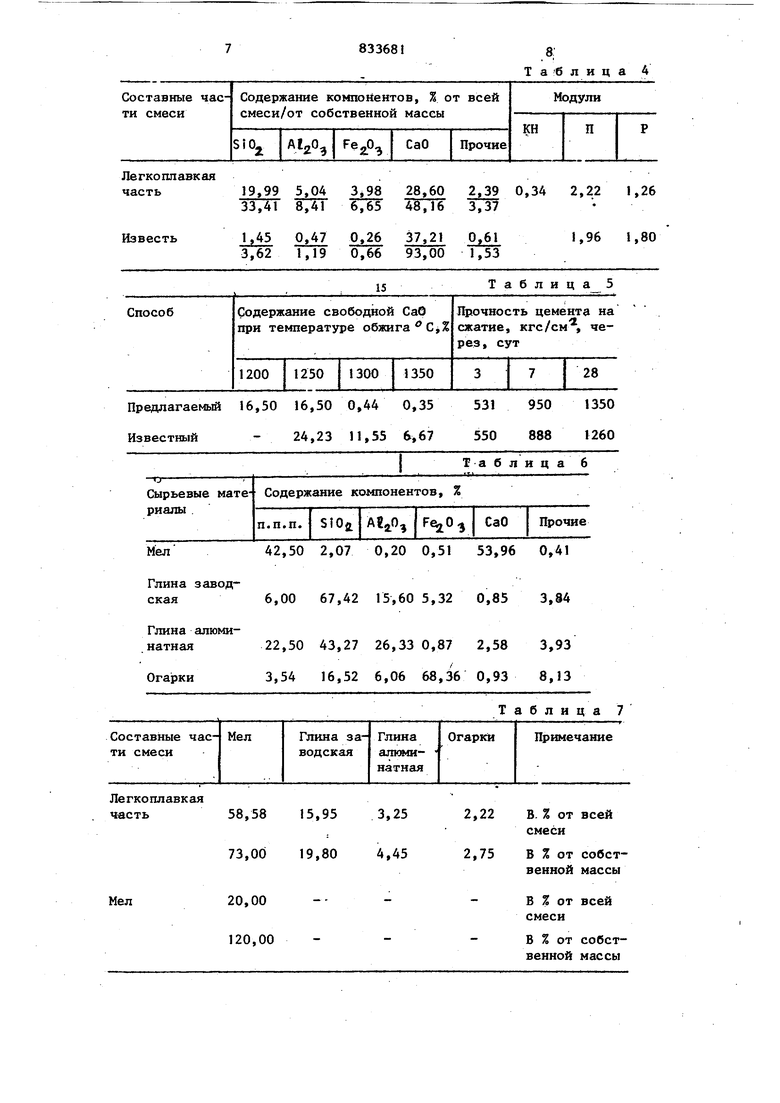

Ле г ко пд авк ая

часть 26,66 13,74 3,60

33,50 17,20 4,50

Мел 8,52 0,41 0,04

42,50 2,07 0,20

Общий состав

смеси 35,16 14,15 3,64

Легкоплавкая

часть21,19 5,55

25,77 6,75

Известь0,64- 0,06

3,60 0,35

Общий состав смеси (клинкера) 21,83 5,61

Предлагаемый 19,30 12,10 2,05 Известный 22,0 14,20 5,70

Формула изобретения

Способ получения портландцементного клинкера, включающий раздельную

В % от всей

31,841,47 смеси

В % от собст39,701,75 венной массы

В % от всей

10,800,15 смеси

В % от собст53,960,76 венной массы

2,79 42,64 1,62 100

Таблица 9

49,06 2,24 В % от всей

смеси

59,70 2,72 В % от собст-0,65 2,J81,34 венной массы

16,70. 0,25 В %,от всей

смеси

94,00 1,16 В % от собст- - 2,900,40

венной массы

4,31 65,76 2,49 100

0,90 2,201,30

Т а б1л и ц а 10

582 891 1083

0,65 0,70 650 783 999 2,95 2,00 1,30

термообработку смеси глшшстого компонента, пиритных огарков с .частью карбонатного компонента, оставшейся части карбонатного компонента при 11833 температуре 1200-1250С с последующим их смешением и обжигом, о т л ичающийся тем, что, с целью интенсификации процесса клинкерообразования и повышения активности цемента, раздельную термообработку смеси , включающей 24-34% глинистого компонента, 2-4% пиритных огарков и 60-73% карбонатного компонента в 112 количестве 55-82% от веса всей сырьевой смеси также проводят при температуре 1200-1250 С. . Источники информации, принятые во внимание при экспертизе 1 . Авторское свидетельство СССР № 386865, кл. С 04 В 7/38, 1971.2. Авторское свидетельство СССР № 610815, кл. С 04 В 7/36, 1976.

Авторы

Даты

1981-05-30—Публикация

1979-08-28—Подача