1

Изобретение относится к области производства изделий электронной техники, в частности к оборудованию для производства радиодеталей, преимущес-5 твенно оксидно-полупроводниковых конденсаторов.

Известна автоматизированная линия изготовления радиодеталей, преимущественно секций конденсаторов, содер- Q жащая установленные по ходу технологического процесса и соединенные транспортирующим устройством и элементами перемещения деталей в виде кассетспутников устройства формовки,промыв- j ки и сушки, нанесения полупроводникового слоя, подформовки и сушки, нанесения переходных покрытий, металлизации, приварки анодного вывода и контроля тока утечки, электрически свя- 20 занные управляющим вычислительным блоком с командоаппаратом и пультом диспетчера i .

Однако известная автоматизированная линия изготовления радиодеталей 25 не обеспечивает высокой производительности и качества работы.

Цель изобретения - повьшение производительности работы линии и качества изделий.

Для достижения цели автоматизированная линия изготовления радиодеталей , преимущественно секций оксиднополупроводниковых конденсаторов, содержащая установленные по ходу технологического процесса и соединенные транспортирующим устройством и элементами перемещения деталей в виде кассет-спутников устройства формовки, промывки и сушки, нанесения полупро- . водникового слоя, подформовки и сушки, нанесения переходных покрытий, металлизации, приварки анодного вывода и контроля тока утечки, электрически связанные управляющим вычислительным -блоком с командоаппаратом и пультом диспетчера, снабжена магазинами-накопителями с держателями кассет-спутйиков, установленными после устройства промывки и сушки перед казвдым последующим устройством линии, и устройством опускания резиновых экранов, расположенным между устройством промывки и сушки и устройством нанесения полупроводникового слоя, причем устройства формовки, промывки и сушки, нанесения псшупроводникового слоя, подформовки и сушки, нанесений переходных покрытий, металлизаНИИ, приварки анодного вывода и контроля пока утечки снабжены датчиками, каждый из которых-электрически связан с вычислительным блоком и пультом диспетчера, а транспортирующее устройство выполнено в виде автономных транспортных механизмов,установленных на устройствах промывки и сушки г нанесения полупроводникового слоя, подформовки и сушки, нанесения переходных ,покрытий, причем держател магазина-накопителя выполнен с возможностью взaимoдeйJ::твия с автономными транспортными механизм ами, а устройство формовки снабжено блоком измерения и управления параметрами анодов конденсаторов и автооператором для установки и съема кассет с мест технологической обработки.

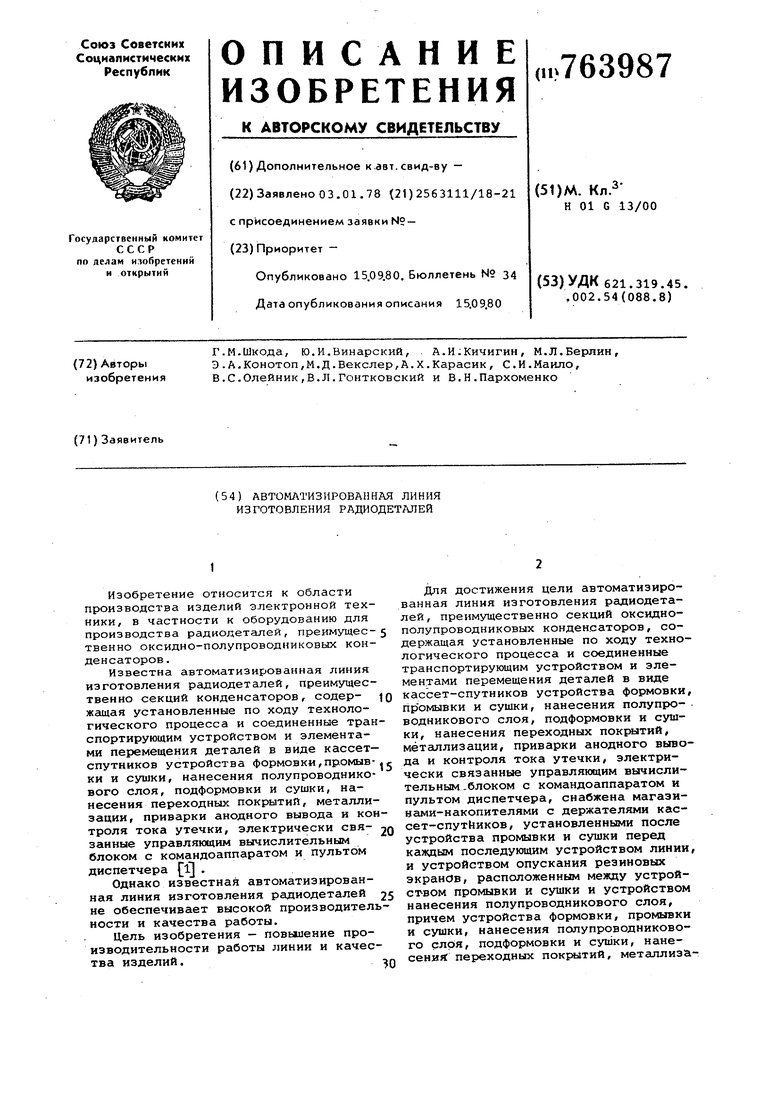

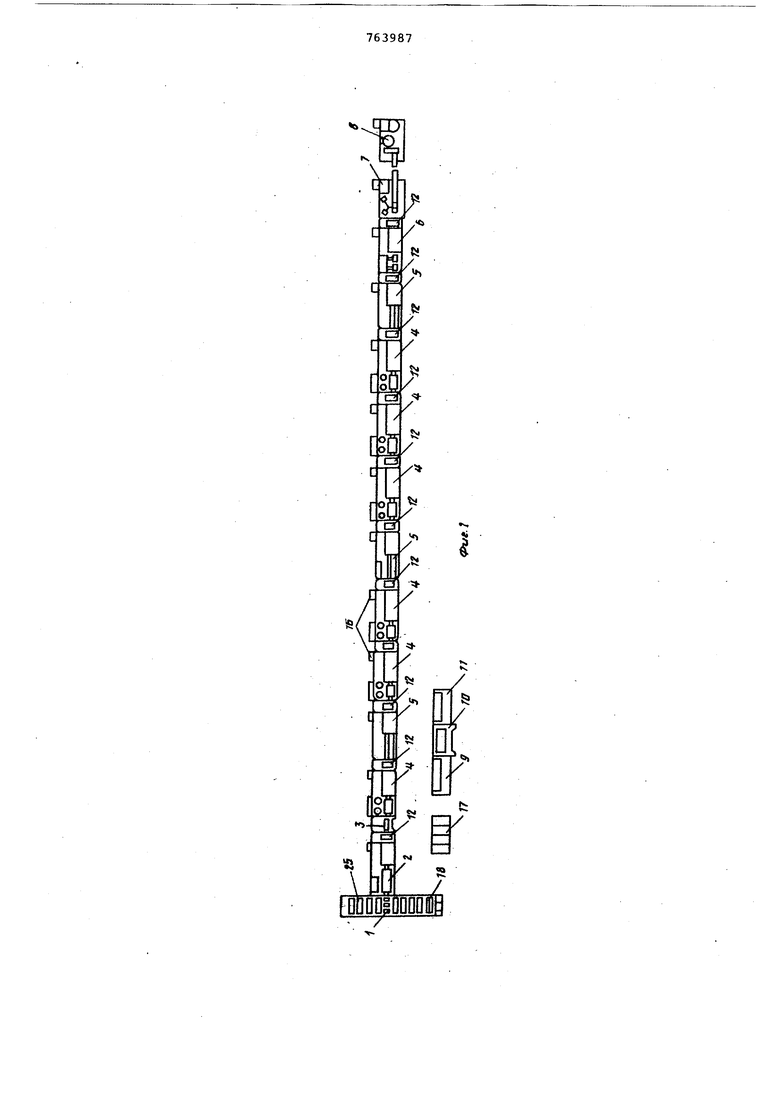

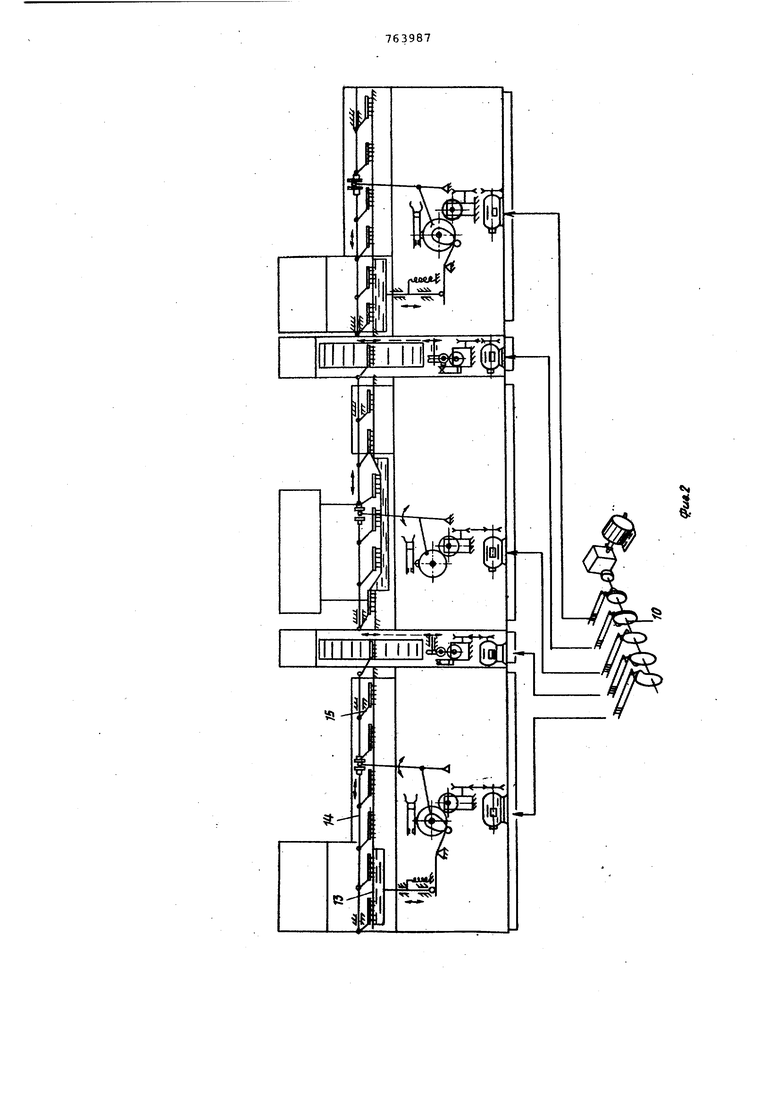

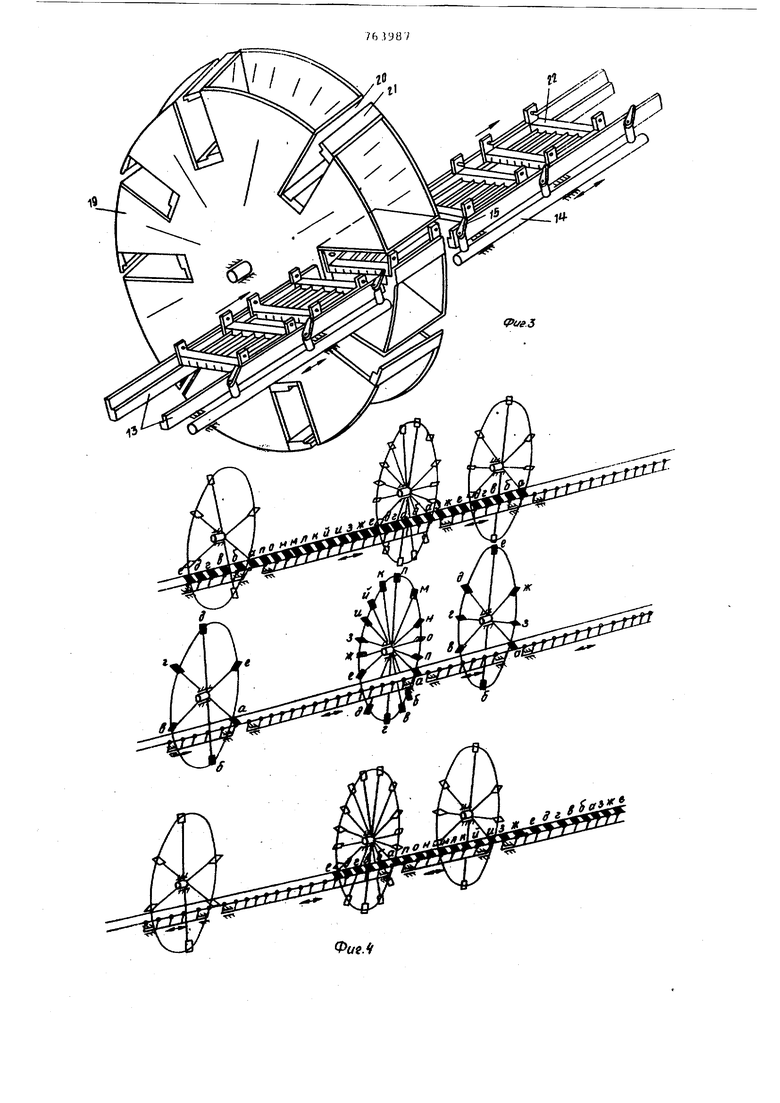

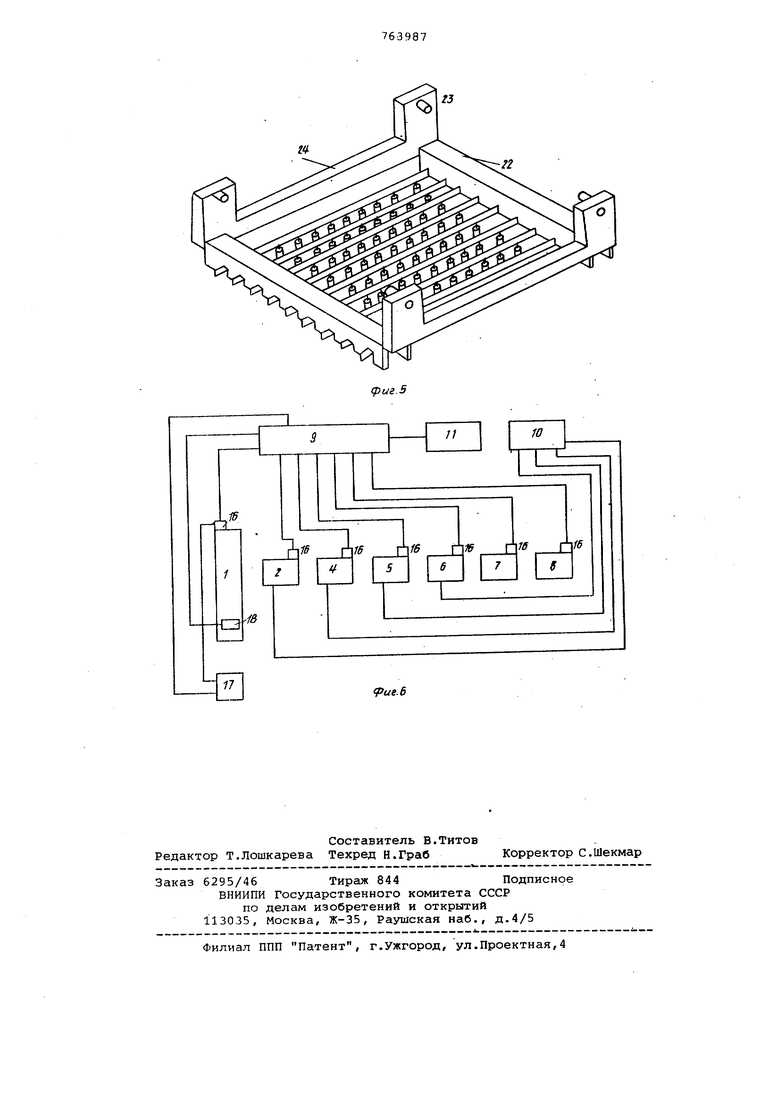

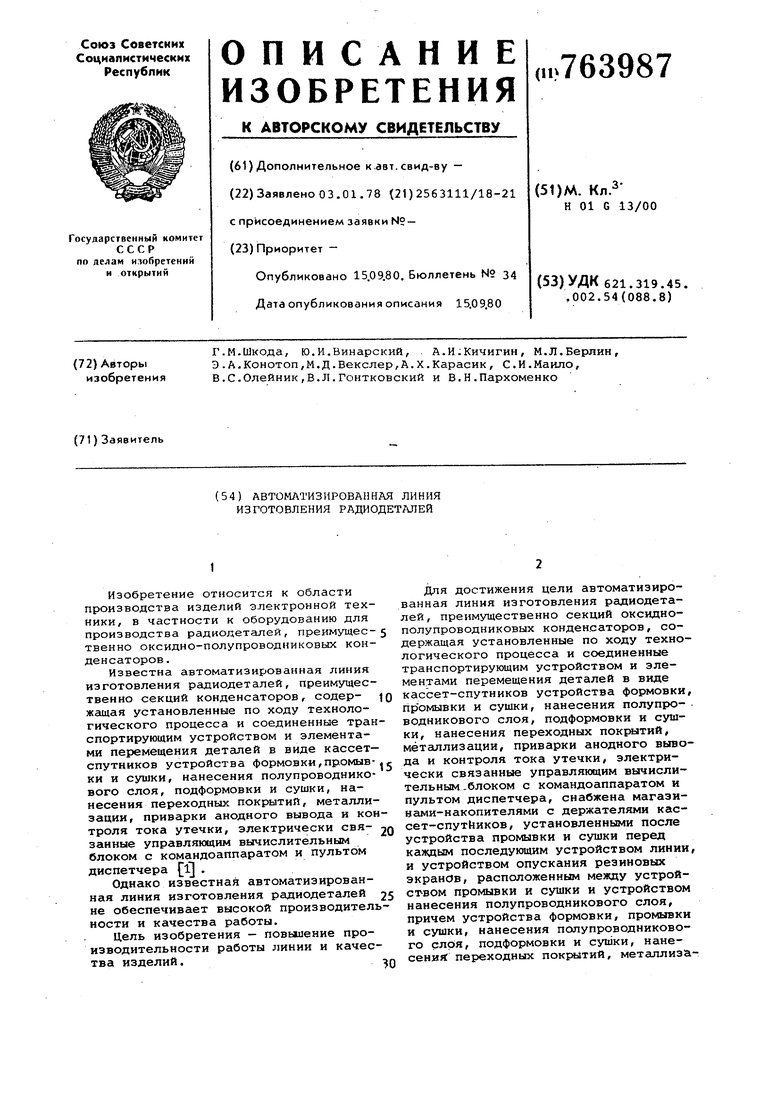

На фиг.1 изображена схема автоматизированной линии изготовления радиодеташей;на фиг.2 - схема транспортной системы; на фиг.З - конструкция магазина-накопителя; на фиг.4 - схема работы магазинов-накопителей; на фиг.5 - конструкция кассеты-спутника; на фиг.6 - электрическая блоксхема линии (повторяющиеся в линии устройства нанесения полупроводникового слоя и подформовки-И сушки условно не показаны).

Автоматизированная линия содержит установленные по ходу технологического процесса устройство 1 формовки, устройство 2 промывки и сушки/ устройство 3 опускания резиновых экранов, устройство 4 нанесения полупроводникового слоя, устройство 5 подформовки и сушки, устройство 6 нанесения переходных покрытий, устройство 7 металлизации, устройство 8 приварки анодного вывода и контроля тока утечки, электрически связанные управляющим вычислительным блоком 9 с командоаппаратом 10 и пультом диспетчера 11.

После устройства 2 промывки и ::ушки перед каждым последующим устройством линии установлены магазинынакопители 12, взаимодействующие с транспортирующим устройством, выполненным в виде установленных на устройствах линии и управляемых от командоаппарата 10 автономных транслюртных механизмов, содержащих неподйийыые, направляющие 13 и механизмы 14 перемещения с подвижными захватами 15.

Каждое устройство линии снабжено датчиками 16, связанными с вычислительным блоком 9 и пультом диспетчера 11, а устройство 1 формовки снабжено блоком 17 измерения и управления параметрам анодов и автооператором 18.

Магазины-накопители 12 выполнены в виде установленных на линии барабанов 19 с радиально расположенными приемными гнездами 20, снабженными

профильными направляющими 21, форма которых соответствует форме направляющих 13 автономных транспортных механизмов.

Кассеты-спутники 22 снабжены захватными упорами 23, обеспечивающими удерживание кассет при транспортировке их автооператором 18 в устройстве 1 формовки, и направляющими салазками 24, служащими опорой и направлением при выполнении технологических операций и транспортировке по направляющим 13 транспортных механизмов и направляющим 21 магазинов-накопителей. Линия снабжена ваннами 25.

Линия работает следующим образом.

Кассета-спутник 22 с технологическими рейками, к которым приварены обрабатываемые изделия (аноды конденсаторов) , устанавливается оператором в приемное гнездо устройства 1,откуда автооператором 18, управляемым от блока 9, загружается в одну из свободНЕЛХ ванн 25 устройства 1. В ванне 25 аноды конденсаторов подвергаются процессу формовки (образование оксидной пленки). Управление режимами формовкь осуществляет°ся блоком 17 от блока 9. После окончания процесса формовки автооператор 18 переносит кассету 22 с изделиями на позицию выгрузки,откуда механизмом 14 перемещения устройства 2 кассеты перегружаются в устройство 2 через определенный синхронизированный по такту цикл времени. В устройстве 2 кассеты с изделиями последовательно промываиотся в нескольких ваннах с горячей обессоленной водой и затем сушатся. После этого захват 15 механизма 14 перегружает кассету 22 в приемное гнездо 20 барабана 19 магазина-накопителя 12, снабженное профилными направляющими 21, форма которых соответствует форме направляющих 13 механизма 14 перемещения. Затем на устройстве 3 производится опускание резиновых экранов на определенную высоту, от торцов анодов. Передача кассет с изделиями от одного устройства линии к другому и перемещение их внутри каждого из устройств во время технологической обработки осуществляются по направляющим 13 и 21 механизмами 14, передние захваты 15 которых забирают кассету 22 из впереди расположенного накопителя 12, а задни захваты 15 перемещают последнюю кассету, наход}вдуюся в устройс±ве, на последующий накопитель 12. Работ;а все механизмов 14 перемещения согласуется по такту командоаппаратом 10.

На устройстве 4 производится нанесение первого полупроводникового слоя на оксидированные аноды конденсаторов Затем через горизонтально расположенное гнездо 20 барабана 19 магазинанакопителя 12 кассета с изделиями перемещается в устройство 5, где издели проходят операцию подформовки и сушки

алее на последующих устройствах 4 и 5 производится нанесение следующих олупроводниковых слоев и подформовки цо получения секций конденсаторов с Необходимой толщиной полупроводникового слоя. После выполнения последней Операции подформовки и сушки кассета изделиями поступает в устройство 6, где на секции конденсаторов наносится ереходное покрытие. Затем оператор вынимает кассету из последнего накопителя 12, извлекает из нее технологические рейки с секциями конденсаторов и поштучно загружает в приемные гнезда устройства 7, где на слой переходного покрытия наносится слой метализации и производится подъем резиновых экранов. Из устройства 7 рейки с изделиями передаются в устройство 8, в котором секции конденсаторов отрезаются от рейки, к ним приваривается никелевый анодный вывод и секции проверяются по току утечки.

Контроль за соблюдением заданного Технологического режима работы оборуования, входящего в линию, осуществляется датчиками 16 контроля через . лок 9 и визуально отражается на пулье диспетчера 11, на котором также тражена информация о типономиналах, количестве и секций конденсаторов, изготавливаемых на линии.

Магазины-накопители выполняют несколько функций. Во время работы линии привод барабана 19 магазина-накопителя 12 отключен и одно из приемных гнезд 20 находится в горизонтальном положении. При этом профильные нап 5авляю11ше 21 совпадают с неподвижными направляющими 13 автономных транспортных механизмов, образуя ehный транспортный путь для перемещения кассет-спутников 22 по линии. Магазины-накопители 12 позволяют при неооходимости производить прекращение работы линии, не дожидаясь окончания всего .цикла обработки изделий. В этом случае после перемещения кассет с изделиями на шаг включаются от командоаппарата 10 все приводы магазинов-накопителей 12. Барабаны 19 с изделиями повернутся на одну позицию, подводя к неподвижным направляющим 13 свободное приемное гнездо 20, затем процесс повторяется. В результате этого кассеты 22 с изделиями перегружаются с устройств линии в магазинынакопители 12.

Формула изобретения

1. Автоматизированная линия изготовления радиодеталей, преимущественно секций конденсаторов, содержащая установленные по ходу технологического процесса и соединенные транспортирующим устройством и элементами перемещения деталей в виде кассет-спутников устройства формовки, промывки и сушки, нанесения полупроводникового

0 слоя, подформовки и сушки, нанесения переходных покрытий, металлизации, приварки анодного вывода и контроля тока утечки, электрически связанные управлякицим вычислительным блоком с

5 командоаппаратом и пультом диспетче ра, отличающаяся тем, что, с целью увеличения производительности линии и улучшения качества изделий, она снабжена магазинами-накоQ пителями с держателями кассет-спутников, установленными после устройства промывки и сушки перед каждым последующим устройством линии, устройством опускания резиновых экранов, расположенным между устройством промывки и

5 сушки и устройством нанесения полупроводникового слоя, причем устройст ва формовки, промывки и сушки, нанесения полупроводникового слоя, подформовки и сушки, нанесения переходных покрытий, металлизации и приварки анодного вывода и контроля тока утечки снабжены датчиками, .каждый из. которых электрически связан с вычислительным блоком и пультом диспетчера,

5 а транспортирующее устройство выполнено в виде автономных транспортных механизмов, установленных на устройствах промывки и сушки, нанесения полупроводникового слоя, подформовки и сушки, нанесения переходных покрытий,

0 причем держатель магазина-накопителя выполнен с возможностью взаимодействия с автономными транспортными меха низмами.

2. Автоматизированная линия по

5 П.1, отличающаяс я тем,

что устройство формовки снабжено блоком измерения и управления параметрами анодов конденсаторов и автооператором для установки и съема кассет

0 с мест технологической обработки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 36258.7, кл. Н 01 С 17/00, 1970.

V 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Способ формовки анодов электролитических конденсаторов | 1976 |

|

SU650112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| Устройство для изготовления и припайки выводов к секциям конденсаторов | 1983 |

|

SU1164797A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

| Устройство для пайки | 1985 |

|

SU1265020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИОБИЕВОГО ОБЪЕМНО-ПОРИСТОГО АНОДА ПОВЫШЕННОГО РАБОЧЕГО НАПРЯЖЕНИЯ | 2005 |

|

RU2287869C1 |

| ТРИАЛКОКСИСИЛАНЫ, СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ НА ОСНОВЕ ПОЛИЭТИЛЕНДИОКСИТИОФЕНА С СИЛАНОВЫМ ПОДСЛОЕМ И ОКСИДНЫЙ КОНДЕНСАТОР С ТАКОЙ КАТОДНОЙ ОБКЛАДКОЙ | 2011 |

|

RU2500682C2 |

| Способ формовки конденсаторов с твердым электролитом и устройство для его осуществления | 1980 |

|

SU983777A1 |

ь

16

17

16

16

16губ

.6

Авторы

Даты

1980-09-15—Публикация

1978-01-03—Подача