Изобретение относится к конденсаторостроению и может быть использовано на заверщающей стадии изготовления конденсаторов с.твердым электролитом. .

Конденсаторы с твердым электролитом представляют собой анод из вгентильного металла, отделенный от полупроводниковога катода диэлектрической оксидной пленкой. На катод нанесено углеродное контактное покрытие в виде графитового или лакосажевого слоя.

При нанесении полупроводника и контактного слоя углерода оксидная пленка испытывает термохимическое воздействие, в результате чего она повреждается.

. .Для восстановления диэлектрических свойств пленки конденсаторы на завершающей стадии технологического процесса подвергают вторичной формовке (тренировке) , которую осуществляют при повышенной температуре путем приложения к конденсаторам электрического напряжения через добавочное сопротивление.

Известен способ изготовления конденсаторов, в котором ксжденсато ш

S с твердым электролитом и нанесенным контактным слоем углерода подвергают вторичной формовке в ванне с -micoKOомным слоем электролита в виде раствора борной кислоты при напряжении

50 В. Плюс источника прикладывают к анодному выводу конденсатора, минус к формовочной ванне. Затем конденсаторы моют и сушат в соответствующих устройствах.

15

Электролит «обеспечивает надежный контакт конденсаторов с источником .напряжения, сопротивление электролита обеспечивает ограничение

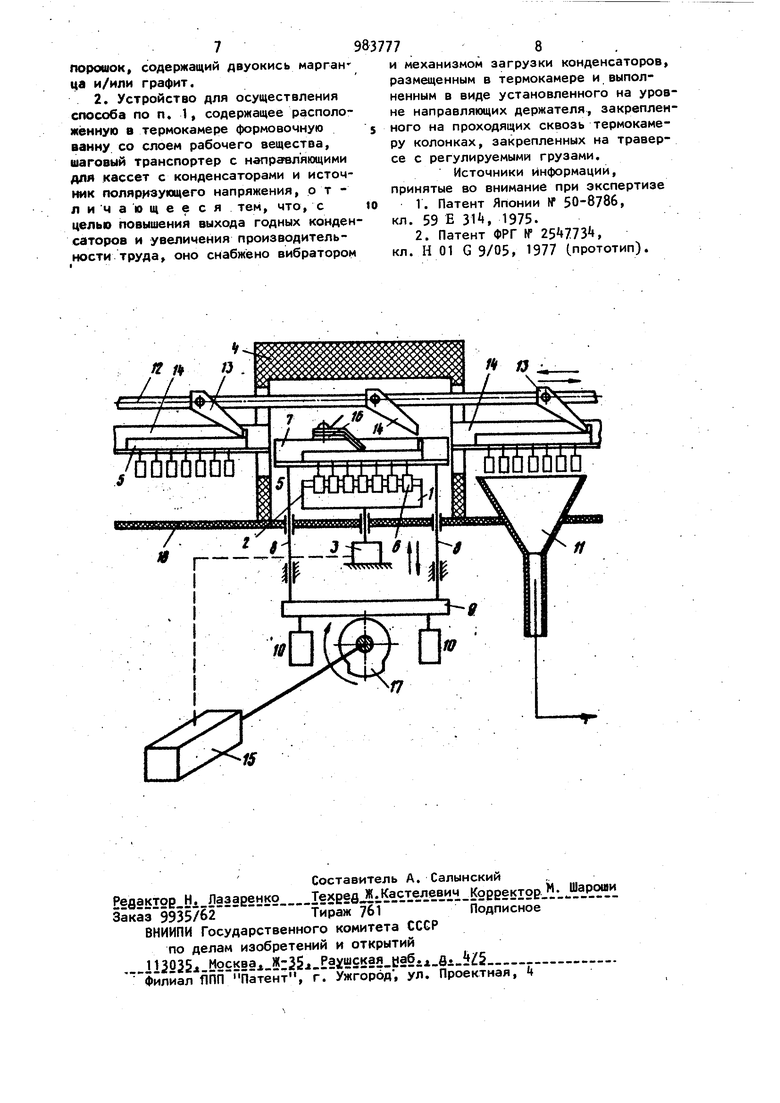

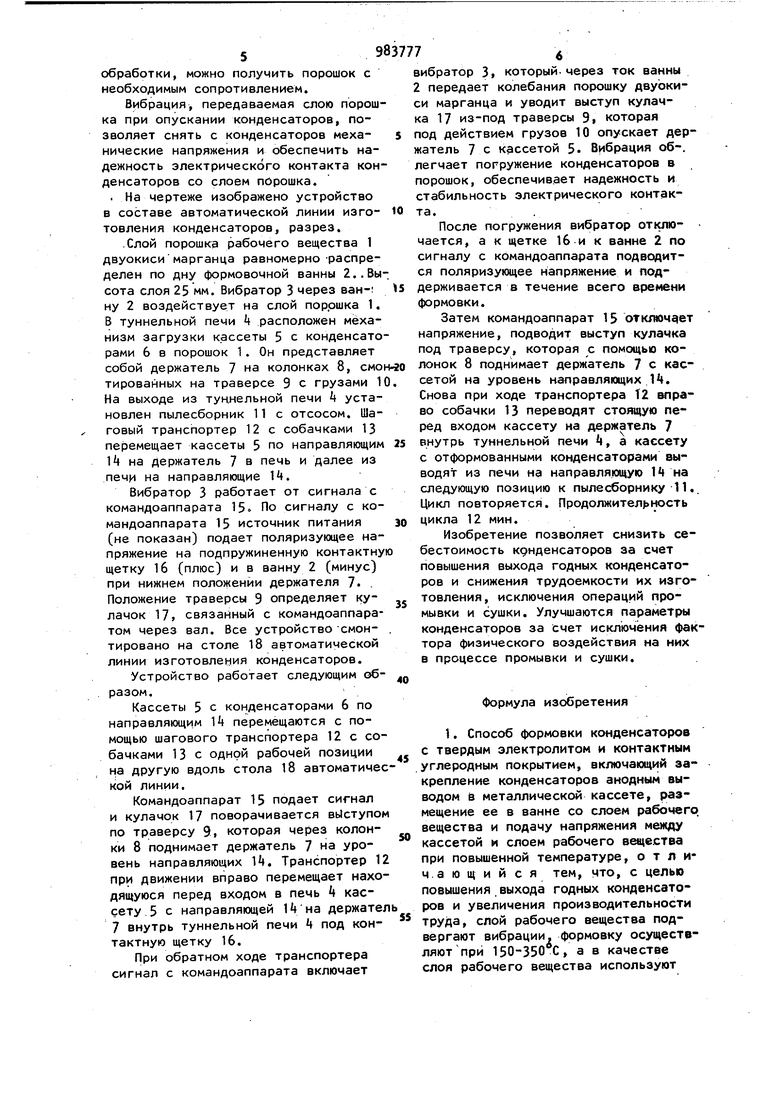

20 тока через конденсаторы и локализацию короткого замыкания тех конденсаторов, которые в процессе вторичной формовки илК на предыдущих oneрациях испытали полный пробой. Вели чина тока утечки снижается на ТО C Недостатком этого способа являет значительная трудоемкость технологи ческого процесса, что обусловлено необходимостью очистки конденсаторо от электролита после вторичной формовки и частой замены электролита в формовочной ванне ввиду его быстрого загрязнения. Кроме того, на выход годных конденсаторов влияют термомеханические воздействия на ано при промывке и сушке и недостаточное восстановление диэлектрической пленки, вследствие чего у части кон денсаторов ток утечки может превысит допустимый уровень. Наиболее близким к предлагаемому по технической сущности является способ формовки конденсаторов с твер дым электролитом и контактным углеродным покрытием, включающий закрепление конденсаторов анодным выводом в металлической кассете, размещение ее в ванне со слоем рабочего вещества и подачу напряжения между кассето и слоем рабочего вещества при повышенной температуре. Известно также устройство для реа лизации предлагаемого способа, содержащее расположенную -в термокамере формовочную ванну со слоем рабоче го вещества, шаговый транспортер с направляющими для кассет с конденсаторами и источник поляризующего напряжения 2 3. Недостатками известного способа являются большая продолжительность процесса (около суток). и недостаточный выход годных особенно для алюминиевых, конденсаторов, так как механические воздействия дефектов алюминиевой оксидной пленки может привести к тому, что ток утечки у части конденсаторов превысит допустимый уровень. Цель изобретения - повышение выхо да годных конденсаторов и увеличение производительности труда. Цель достигается тем, что согласн способу формовки конденсаторов с тве дым электролитом и контактным углеродным покрытием, включающему закрепление конденсаторов анодным выво дом в металлической кассете, размещение ее в ванне со слоем рабочего вещества и подачу напряжения между кассетой и слоем рабочего вещества при повышенной температуре, слой рабочего вещества подвергают вибрации, формовку осуществляют при ISO-BSO C, а в качестве слоя .рабочего вещества используют порошок, содержащий двуокись марганца и/или графит. Причем устройство для его осуществления предлагаемого способа, содержащее расположенную в термокамере формовочную ванну со слоем рабочего вещества, шаговый транспортер с направляющими для кассет с конденсаторами и источник поляризующего напряжения, снабжено вибратором и механизмом загрузки конденсаторов, размещенным в термокамере и выполненным в виде установленного на уровне направляющих держателя, закрепленного на проходящих сквозь термокамеру колонках, закрепленных на траверсе с регулируемыми грузами. Температура вТоричной формовки в диапазоне 150-350°С является наиболее эффективной для выхода годных конденсаторов и снижения продолжительности процесса. Температура формовки выше 350°С для алюминиевых конденсаторов приводит к существенному уменьшению выхода годных конденсаторов за счет повышения тока утечки и коэффициента активных потерь. Снижение температуры с 250 до приводит к плавному увеличению тока утечки после фор-, мовки, которое можно частично компенсировать увеличением продолжительности формовки. При температурах ниже 150°С эффективность вторичной формовки по выходу годных конденсаторов и продолжительности становится близкой к существующим способам формовки. Использование в качестве высокоомного слоя порошка электропроводного материала, например двуокиси марганца, позволяет использовать указанный диапазон температур, обеспечивает ограничение тока- через конденсаторы и локализацию короткого замыкания даже тех конденсаторов, которые в процессе вторичной формовки или на предыдущих операциях испытали полный пробой. Порошок позволяет регулировать величину добавочного сопротивления путем смешивания веществ с различной проводимостью. Например, двуокись марганца при термообработке может переходить в низшие окисы, обладающие более высоким сопротивлением, поэтому, задавая режим 59 обработки, можно получить порошок с необходимым сопротивлением. Вибрация, передаваемая слою порошка при опускании конденсаторов, позволяет снять с конденсаторов механические напряжения и обеспечить надежность электрического контакта конденсаторов со слоем порошка. . На чертеже изображено устройство в составе автоматической линии изготовления конденсаторов, разрез. .Слой порошка рабочего вещества 1 двуокисимарганца равномерно -распределен по дну формовочной ванны 2..Вы сота слоя 25 мм. Вибратор 3 через ван-: ну 2 воздействует на слой порошка 1. В туннельной печи k расположен механизм загрузки кассеты 5 с конденсато рами 6 в порошок 1. Он представляет собой держатель 7 на колонках 8, смо тированных на траверсе 9 с грузами 1 На выходе из туннельной печи k установлен пылесборник 11 с отсосом. Шаговый транспортер 12 с собачками 13 перемещает кассеты 5 по направляющим на держатель 7 в печь и далее из печи на направляющие 1. Вибратор 3 работает от сигнала с командоаппарата 15. По сигналу с командоаппарата 15 источник питания (не показан) подает поляризующее напряжение на подпружиненную контактну щетку 16 (плюс) и в ванну 2 (минус) при нижнем положении держателя 7. Положение траверсы 9 определяет кулачок 17, связанный с командоаппаратом через вал. Все устройство смонтировано на столе 18 автоматической линии изготовления конденсаторов. Устройство работает следующим образом. Кассеты 5 с конденсаторами 6 по направляющим Ш перемещаются с помощью шагового транспортера 12 с собачками 13 с одной рабочей позиции на другую вдоль стола 18 автоматичес кой линии. Командоаппарат 15 подает сигнал и кулачок 17 поворачивается вЫступом по траверсу 9, которая через колонки 8 поднимает держатель 7 на уровень направляющих 1, Транспортер 12 при движении вправо перемещает находящуюся перед входом в печь кассету 5 с направляющей 1 на держател 7 внутрь туннельной печи под кон тактную щетку 16. При обратном ходе транспортера сигнал с командоаппарата включает 7 вибратор 3 который-через ток ванны передает колебания порошку двуокиси марганца и уводит выступ кулачка 17 из-под траверсы Э, которая под действием грузов 10 опускает держатель 7с кассетой 5. Вибрация об-, легчает погружение конденсаторов в порошок, обеспечивает надежность и стабильность электрического контакта.. После погружения вибратор отключается, а к щетке 16 и к ванне 2 по сигналу с командоаппарата подводится поляризующее напряжение и поддерживается в течение всего времени формовки. Затем командоаппарат 15 отключает напряжение, подводит выступ кулачка под траверсу, которая с помощью колонок 8 поднимает держатель 7 с кассетой на уровень направляющих 14. Снова при ходе транспортера 12 вправо собачки 13 переводят стоящую перед входом кассету на держатель 7 внутрь туннельной печи , а кассету с отформованными конденсаторами выводят из печи на направляющую Ц на следующую позицию к пылесборнику 11. Цикл повторяется. Продолжительность цикла 12 мин. Изобретение позволяет снизить себестоимость крнденсаторов за счет повышения выхода годных конденсаторов и снижения трудоемкости их изготовления, исключения операций промывки и сушки. Улучшаются параметры конденсаторов за счет исключения фактора физического воздействия на них в процессе промывки и сушки. Формула изобретения 1. Способ формовки конденсаторов с твердым электролитом и контактным углеродным покрытием, включающий закрепление конденсаторов анодным выводом в металлической кассете, размещение ее в ванне со слоем рабочего вещества и подачу напряжения между кассетой и слоем рабочего вещества при повышенной температуре, о т п ич.ающийся тем, что, с целью повышения выхода годных конденсаторов и увеличения производительности труда, слой рабочего вещества подвергают вибрации, формовку осуществляют при 150-350 С, а в качестве слоя рабочего вещества используют

порошок, содержащий двуокись марган ца и/или графит.

2. Устройство для осуществления способа по п. 1, содержащее расположённую а термокамере формовочную ванну со слоем рабочего вещества, шаговый транспортер с ндпрарвляющими для кассет с конденсаторами и источник поляризующего напряжения, от личающее ся тем, что, с целью повышения выхода годных конденсаторов и увеличения производительности труда, оно снабжено вибратором

и механизмом загрузки конденсаторов, размещенным в термокамере и выполненным в виде установленного на уровне направляющих держателя, закрепленного на проходящих сквозь термокамеру колонках, закрепленных на траверсе с регулируемыми грузами.

Источники информации, принятые во внимание при экспертизе

V. Патент Японии № 50-8736, кл. 59 Е ЗЙ, 1975.

2. Патент ФРГ № , кл. Н 01 G 9/05, 1977 (.прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия изготовления радиодеталей | 1978 |

|

SU763987A1 |

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

| Устройство для покрытия порошковым компаундом радиодеталей | 1981 |

|

SU993346A1 |

| Устройство для перемещения спутников-носителей, преимущественно в установках для разбраковки конденсаторов по электрическим параметрам | 1979 |

|

SU1008932A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1992 |

|

RU2033899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ОКСИДНЫХ КОНДЕНСАТОРОВ | 1992 |

|

RU2042222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИОБИЕВОГО ОБЪЕМНО-ПОРИСТОГО АНОДА ПОВЫШЕННОГО РАБОЧЕГО НАПРЯЖЕНИЯ | 2005 |

|

RU2287869C1 |

| АНОД КОНДЕНСАТОРА | 2009 |

|

RU2551889C9 |

| Линия для нанесения покрытия на радиодетали | 1987 |

|

SU1481867A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

Авторы

Даты

1982-12-23—Публикация

1980-12-15—Подача