Изобретение относится к области переработки металлургических шлаковых расплавов и может использовано на предприятиях черной и цветной металлургии, а также химической промышленности для производства гранулированного шлака.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства грг нулированного шлака, включающий обработку расплава струями воды в гидрожелобе, охлаждение в слое воды внутри

вращающегося цилиндрического барабана и последующее обезвоживание и подсушку гранулированного шлака при пересыпании внутри цилиндрического барабана с отводом воды через сетчатые водоотделители, установленные в отверстиях корпуса бара-. бана.7 . ;; ; ;У; ; 7. ;:; . . ..;

.Устройство для производства гранулированного шлака содержит гидрожелоб, вращающийся наклонный барабан с отверстиями в боковой поверхности, перекрытыми сетчатыми водоотделителями, разделенный на секции поперечными кольцевыми перегородками. Перед первой перегородкой по ходу перемещения материала расположены перегружатели материала, выгрузочная часть которых проходит через перегородки, а загрузочная перед перегородкой примыкает вплотную к поверхности барабана. 7 ;

Недостатком способа и устройства его осуществляющего является повышенная влажность получаемого гранулированного шлака вследствие его переохлаждения в зоне охлаждения, в барабане, так как он при сходе с желоба распределяется таким слоем в нижней части сечения барабана в слое воды, направляющей его и4дополнительно орошается водой сверху из гидрожелоба. Это отнимает тепло шлака, требующееся в дальнейшем для его подсушки, В результате такого охлаждения шлак полностью распадается на гранулы в воде, что увеличивает скорость теплоотдачи и его температура в этой зоне не превышает температуры воды, т.е. не более 80-90°С. Как показывает расчет при такой температуре тепла шлака явно недостаточно для его подсушки до влажности мене 5%, при которой граншлак не смерзается. Увлажнению шлака, способствует также локальный отвод воды в зоне водоотделения барабана через окна в его корпусе. Вода выделяется из шлака путем фильтрации по всей площади его контакта со стенкой корпуса, а отводится только в местах отверстий. На тех участках, где нет отверстий, отделившаяся вода при вращении барабана захватывается материалом, поднимается им и при ссыпании снова увлажняет шлак. При пересыпаний материала происходит усреднение влажности по сечению слоя шлака. Таким образом, известным способом и устройством невозможно получение гранулированного шлака пониженной (менее 5%) влажности.

Целью изобретения является получение гранулированного шлака с влажностью менее 5% за счет полного использования тепла Шлакового расплава.

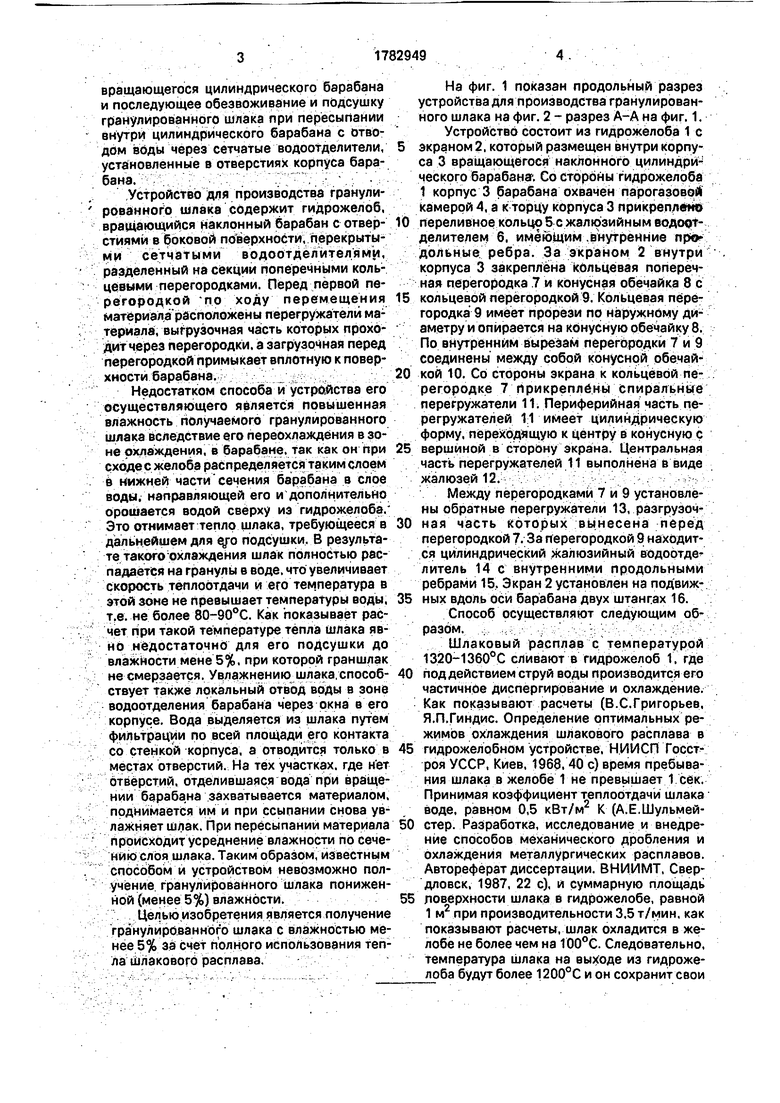

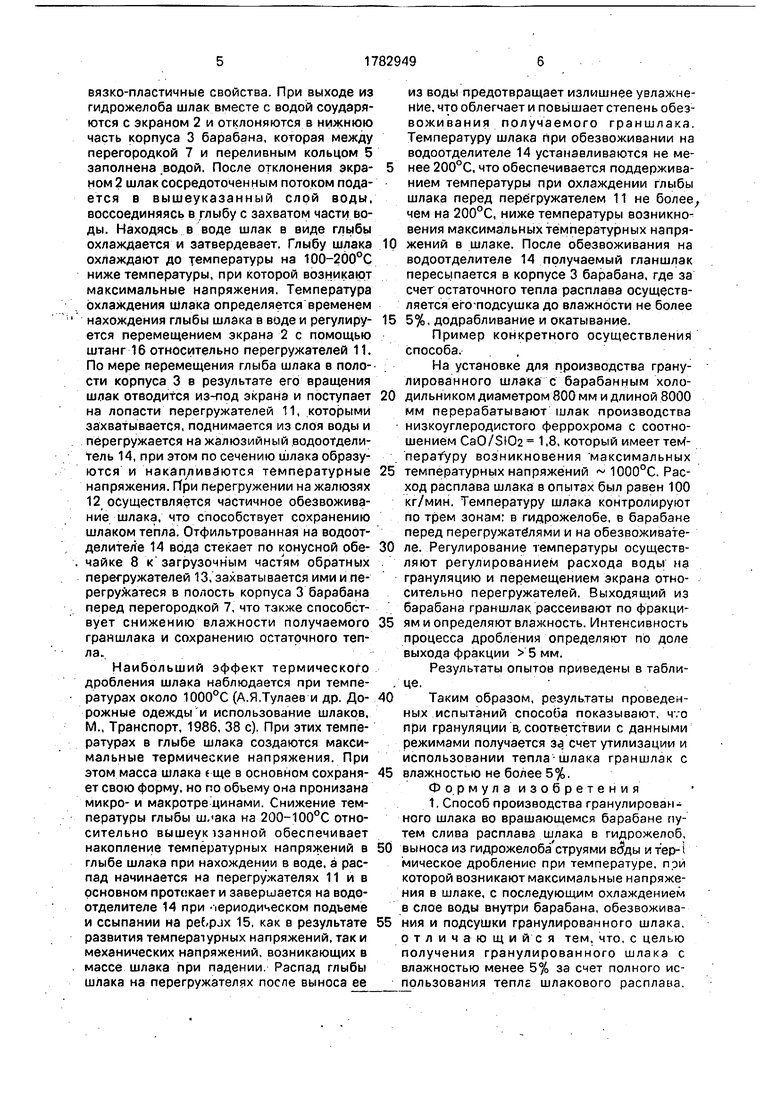

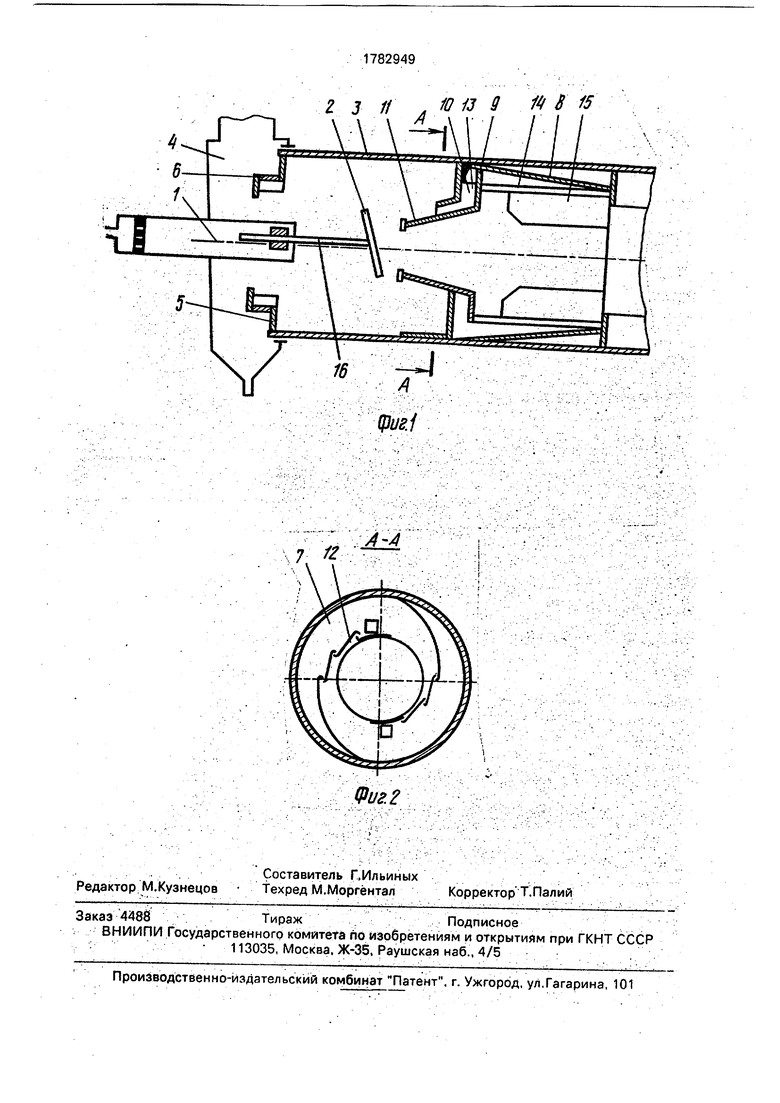

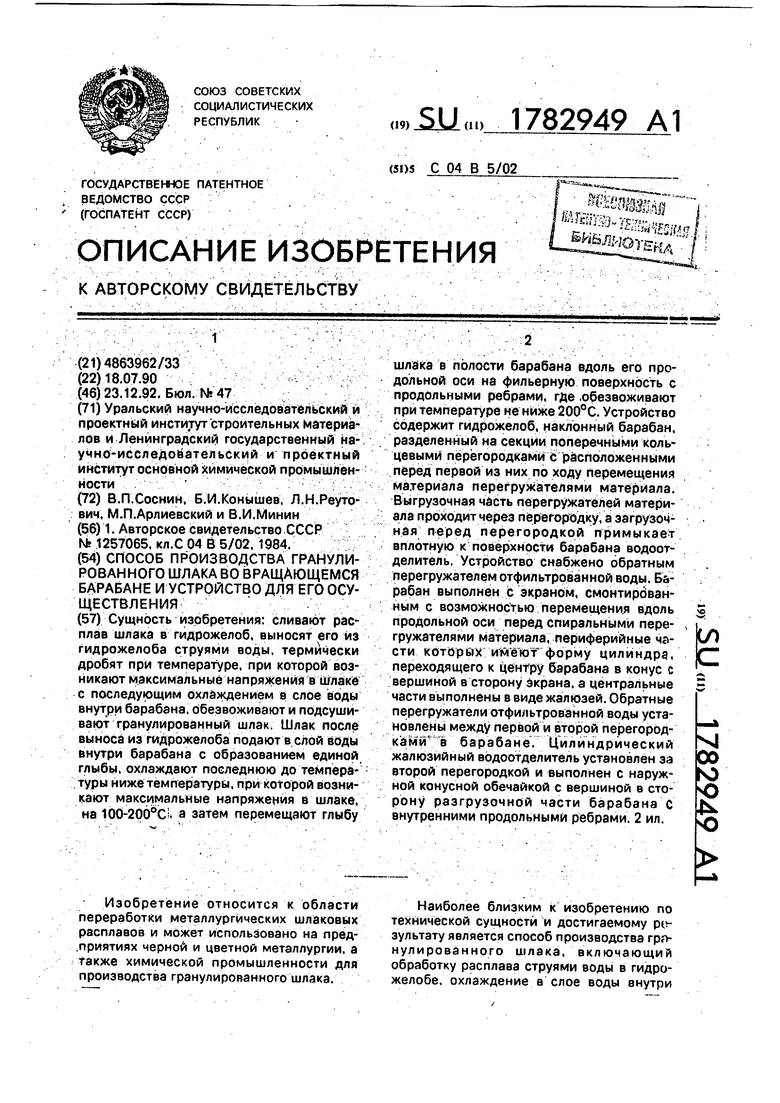

На фиг. 1 показан продольный разрез устройства для производства гранулированного шлака на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из гидрожелоба 1 с

экраном 2. который размещен внутри корпуса 3 вращающегося наклонного цилиндрического барабана-. Со стороны гидрожелоба 1 корпус 3 барабана охвачен парогазовой камерой 4, а к торцу корпуса 3 прикреплено

0 переливное кольцо 5с жалюзийным водоотделителем 6. имеющим .внутренние пръ дольные ребра. За экраном 2 внутри корпуса 3 закреплена кольцевая поперечная перегородка .7 и конусная обечайка 8 с

5 кольцевой перегородкой 9. Кольцевая перегородка 9 имеет прорези по наружному диаметру и опирается на конусную обечайку 8. По внутренним вырезам перегбродкй 7 и 9 соединены между собой конусной обечай0 кой 10. Со стороны экрана к кольцевой перегородке 7 прикреплены Спиральные перегружатели 11. Периферийная часть перегружателей 1:1 имеет цилиндрическую форму, переходящую к центру в конусную с

5 вершиной в сторону экрана. Центральная часть перегружателей 11 выполнена в виде жалюзей 12. .. 7 .-. . - Между перегородками 7 и 9 установлены обратные перегружатели 13, разгрузоч0 ная часть которых вынесена перёд перегородкой 7. За перегородкой 9 находится цилиндрический жалюзийный водоотделитель 14 с внутренними продольными ребрами 15, Экран 2 установлен на под виж-.

5 ных вдоль оси барабана двух штангах 16.

Способ осуществляют следующим об- разбм. ..-, .-Л-- : ... :; .-.-.. :- :.-. 7J:..;.. л. Шлаковый расплав с температурой 13.20-1360°С сливают в гидрожелоб i, где

0 под действием струй воды производится его частичное Диспергирование и охлаждение. Как показывают расчеты (В.С.Григорьев, Я.П.Гиндис. Определение оптимальных режимов охлаждения шлакового расплава в

5 гидрожелобном устройстве, НИИСП Госстроя УССР, Киев, 1968,40 с) время пребывания шлака в желобе 1 не превышает 1 сек. Принимая коэффициент теплоотдачи шлака воде, равном 0,5 кВт/м2 К (А.Е.Шульмей0 стер. Разработка, исследование и внедрение способов механического дробления и охлаждения металлургических расплавов. Автореферат диссертации. ВНИИМТ, Свердловск, 1987, 22 с), и суммарную площадь

5 поверхности шлака в гидрожелобе, равной 1м при производительности 3,5 т/мин, как показывают расчеты, шлак охладится в желобе не более чем на 100°С. Следовательно, температура шлака на выходе из гидрожелоба будут более 1200°С и он сохранит свои

вязко-пластичные свойства. При выходе из гидрожелоба шлак вместе с водой соударяются с экраном 2 и отклоняются в нижнюю часть корпуса 3 барабана, которая между перегородкой 7 и переливным кольцом 5 заполнена .водой. После отклонения экра- ном 2 шлак сосредоточенным потоком подается в вышеуказанный слой воды, воссоединяясь в глыбу с захватом части воды. Находясь в воде шлак в виде глыбы охлаждается и затвердевает. Глыбу шлака охлаждают до температуры на 100-200°С ниже температуры, при которой возникают максимальные напряжения. Температура охлаждения шлака определяется временем нахождения глыбы шлака в воде и регулиру- ется перемещением экрана 2 с помощью штанг 16 относительно перегружателей 11. По мере перемещения глыба шлака в полости корпуса 3 в результате его вращения шлак отводится из-под экрана и поступает на лопасти перегружателей 11, которыми захватывается, поднимается из слоя воды и перегружается нажалюзийный водоотделитель 14, при этом по сечению шлака образуются и накапливаются температурные напряжения. При перегружении на жалюзях 12 осуществляется частичное обезвоживание шлака, что способствует сохранению шлаком тепла. Отфильтрованная на водоот- делител е 14 вода стекает по конусной обе- чайке 8 к загрузочным частям обратных перегружателей 13, захватывается ими и пе- регружатеся в полость корпуса 3 барабана перед перегородкой 7, что также способствует снижению влажности получаемого граншлака и сохранению остаточного тепла.

Наибольший эффект термического дробления шлака наблюдается при температурах около 1000°С (А.Я.Тулаев и др. До- рожные одежды и использование шлаков. М., Транспорт, 1986, 38 с). При этих температурах в глыбе шлака создаются максимальные термические напряжения. При этом масса шлака е ще в основном сохраня- ет свою форму, но по объему она пронизана микро- и макротре динами. Снижение температуры глыбы ш. ака на 200-100°С относительно вышеуказанной обеспечивает накопление температурных напряжений в глыбе шлака при нахождении в воде, а распад начинается на перегружателях 11 и в основном протекает и завершается на водоотделителе 14 при мериодическом подъеме и ссыпании на pef/pax 15, как в результате развития температурных напряжений, так и механических напряжений, возникающих в массе шлака при падении Распад глыбы шлака на перегружателях после выноса ее

из воды предотвращает излишнее увлажнение, что облегчает и повышает степень обез- воживания получаемого граншлака. Температуру шлака при обезвоживании на водоотделителе 14 устанавливаются не менее 200°С, что обеспечивается поддерживанием температуры при охлаждении глыбы шлака перед перегружателем 11 не более чем на 200°С, ниже температуры возникновения максимальных температурных напряжений в шлаке. После обезвоживания на водоотделителе 14 получаемый гланшлак пересыпается в корпусе 3 барабана, где за счет остаточного тепла расплава осуществляется его-подсушка до влажности не более 5%, додрабливание и окатывание.

Пример конкретного осуществления способа.

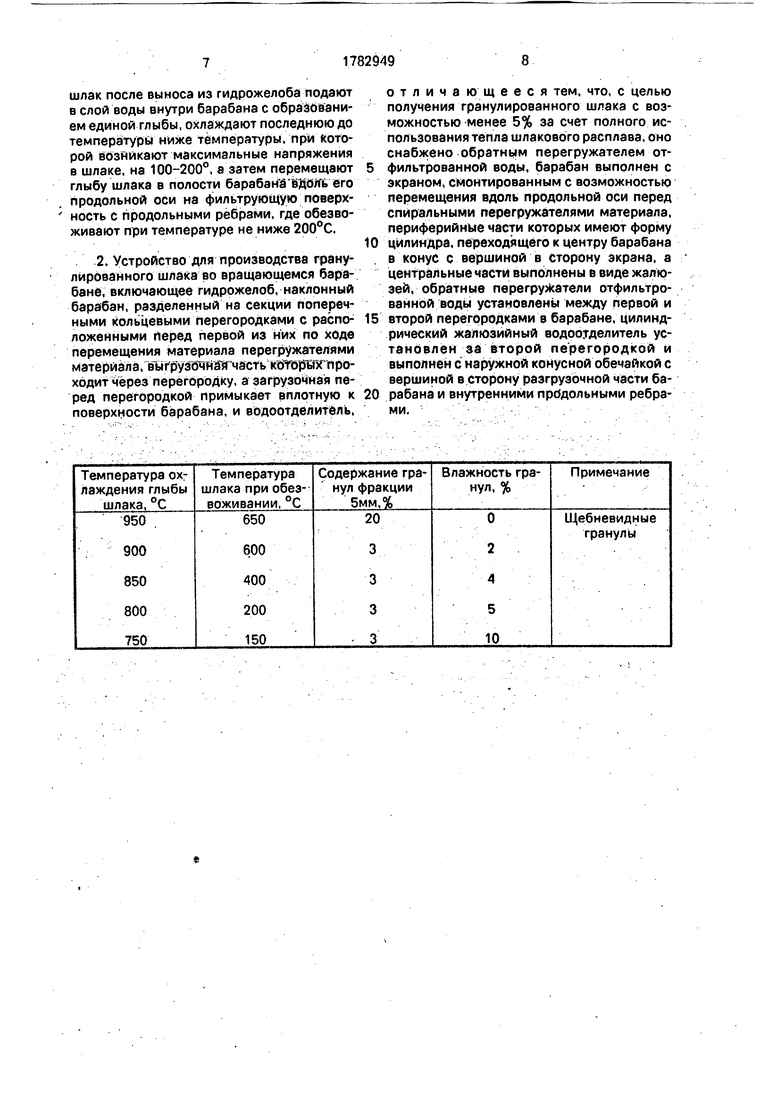

На установке для производства гранулированного шлака с барабанным холодильником диаметром 800 мм и длиной 8000 мм перерабатывают шлак производства низкоуглеродистого феррохрома с соотношением СаО/5Ю2 1,8, который имеет теМ- nepafypy возникновения максимальных температурных напряжений 1000°С. Расход расплава шлака в опытах был равен 100 кг/мин. Температуру шлака контролируют по трем зонам: в гидрожелобе, в барабане перед перегружателями и на обезвоживате- ле. Регулирование температуры осуществляют регулированием расхода воды на грануляцию и перемещением экрана относительно перегружателей. Выходящий из барабана граншлак рассеивают по фракциям и определяют влажность. Интенсивность процесса дробления определяют по доле выхода фракции 5 мм.

Результаты опытов приведены в таблице.

Таким образом, результаты проведенных испытаний способа показывают, ЧУО при грануляции в, соответствии с данными режимами получается за счет утилизации и использовании тепла шлака граншлак с влажностью не более 5%.

Ф о р м у л а и з о б р е т е н и я

1. Способ производства гранулированного шлака во врашающемся барабане путем слива расплава шлака в гидрожелоб, выноса из гидрожелоба струями итер-t мическое дробление при температуре, пои которой возникают максимальные напряжения в шлаке, с последующим охлаждением в слое воды внутри барабана, обезвоживания и подсушки гранулированного шлака отличающийся тем, что, с целью получения гранулированного шлака с влажностью менее 5% за счет полного использования тепла шлакового расплава

шлак после выноса из гидрожелоба подают в слой воды внутри барабана с образованием единой глыбы, охлаждают последнюю до температуры ниже температуры, при которой возникают максимальные напряжения в шлаке, на 100-200°, а затем перемещают глыбу шлака в полости барабана вдоль его продольной оси на фильтрующую поверхность с продольными ребрами, где обезвоживают при температуре не ниже 200°С.

2. Устройство для производства гранулированного шлака во вращающемся барабане, включающее гидрожелоб, наклонный барабан, разделенный на секции поперечными кольцевыми перегородками с расположенными Перед первой из них по ходе перемещения материала перегружателями материала, вТ рузбчнЗГчасть коТорТйГпро- ходит через перегородку, а загрузочная перед перегородкой примыкает вплотную к поверхности барабана, и водоотделитель,

0

5

0

отличающееся тем, что, с целью получения гранулированного шлака с возможностью менее 5% за счет полного использования тепла шлакового расплава, оно снабжено обратным перегружателем отфильтрованной воды, барабан выполнен с экраном, смонтированным с возможностью перемещения вдоль продольной оси перед спиральными перегружателями материала, периферийные части которых имеют форму цилиндра, переходящего к центру барабана в конус с вершиной в сторону экрана, а центральные части выполнены в виде жалю- зей, обратные перегружатели отфильтрованной воды установлены между первой и второй перегородками в барабане, цилиндрический жалюзийный водоотделитель установлен за второй перегородкой и выполнен с наружной конусной обечайкой с вершиной в сторону разгрузочной части барабана и внутренними продольными ребрами.

tt 8 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства гранулированного шлака | 1989 |

|

SU1645247A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Установка для производства гранулированного шлака | 1988 |

|

SU1641783A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1608149A1 |

| Способ производства гранулированного шлака | 1990 |

|

SU1738771A1 |

| Установка для производства гранулированного шлака | 1990 |

|

SU1724617A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Установка для производства гранулированного шлака | 1988 |

|

SU1565819A1 |

| Установка для грануляции шлакового расплава | 1976 |

|

SU763284A1 |

Сущность изобретения: сливают расплав шлака в гидрожелоб, выносят его из гидрожелоба струями воды, термически дробят при температуре, при которой возникают максимальные напряжения в шлаке с последующим охлаждением в слое воды внутри барабана, обезвоживают и подсушивают гранулированный шлак. Шлак после выноса из гидрожелоба подают в слой воды внутри барабана с образованием единой глыбы, охлаждают последнюю до температуры ниже температуры, при которой возникают максимальные напряжения в шлаке, на 100-200°С . а затем перемещают глыбу шлака в полости барабана вдоль его продольной оси на фильерную поверхность с продольными ребрами, где .обезвоживают при температуре не ниже 200°С. Устройство содержит гидрожелоб, наклонный барабан, разделенный на секции поперечными кольцевыми перегородками с расположенными перед первой из них по ходу перемещения материала перегружателями материала. Выгрузочная часть перегружателей материала проходит через перегородку, а загрузочная перед перегородкой примыкает вплотную к поверхности барабана водоотделитель. Устройство снабжено обратным перегружателем отфильтрованной воды. Барабан выполнен с экраном, смонтированным с возможностью перемещения вдоль продольной оси перед спиральными перегружателями материала, периферийные части которых имеют форму цилиндра, переходящего к центру барабана в конус с вершиной в сторону экрана, а центральные части выполнены в виде жалюзей. Обратные перегружатели отфильтрованной воды установлены между первой и второй перегородками в барабане. Цилиндрический жалюзийный водоотделитель установлен за второй перегородкой и выполнен с наружной конусной обечайкой с вершиной в сторону разгрузочной части барабана С внутренними продольными ребрами. 2 ил. XI СО 2 о

7 Я

. А-4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-23—Публикация

1990-07-18—Подача