1

Изобретение может найти применение для усреднения сыпучих материалов, преимущественно дробленых, не склонных к слеживанию и налипанию руд, щебеночных материалов и агломератов. 5

Известен усреднительный склад,содержащий загрузочное приспособление, рабочую площадку, имеющую донные разгрузочные щели и расположенные под ними отводящие и сборочный конвейеры l JO

Недостатком таких складов является то, что продольное ориентирование щелей не обеспечивает поступление материалов из всех качественно разносортных слоев, представляющих штабельi 15 кроме того, при постоянной ширине щели не обеспечивается равномерный выпуск материала вдоль щели, в результате чего эффективность усреднения снижается.20

Цель изобретения - повышение степени усреднения материала.

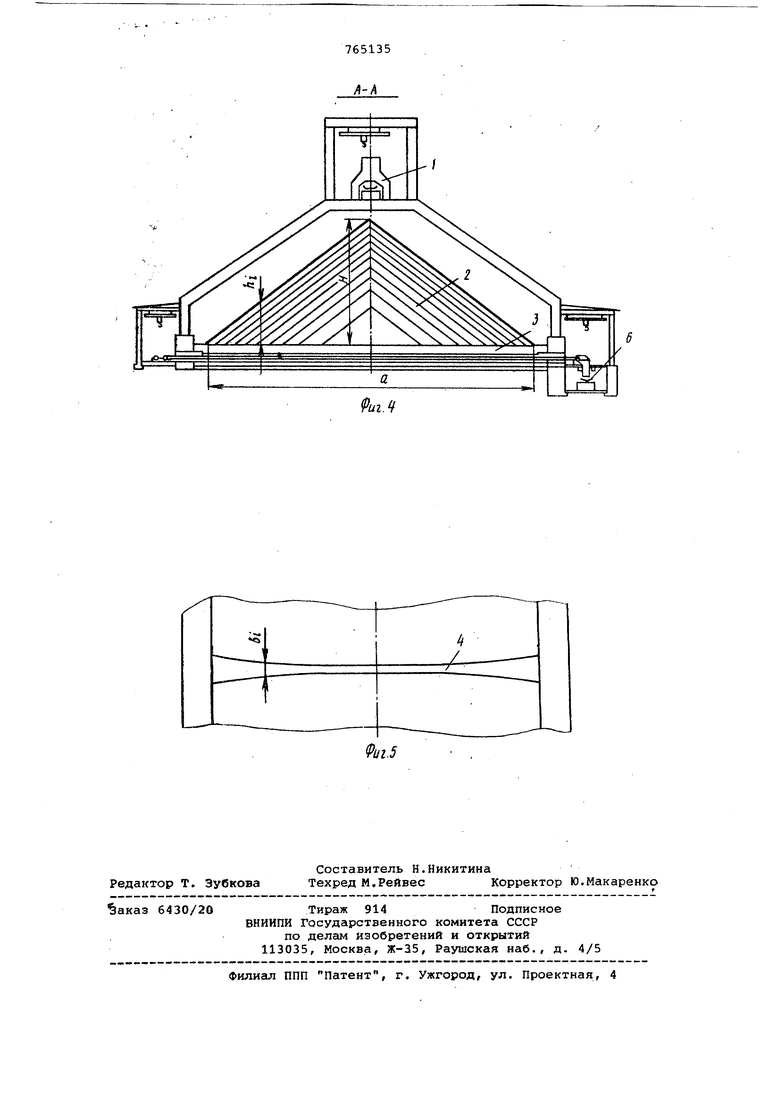

Это достигается тем, что донные 25 разгрузочные щели расположены под углом к продольной оси склада, величина которых составляет 90°arctg-jri где а и - соответственно ширина и длина склада,.30

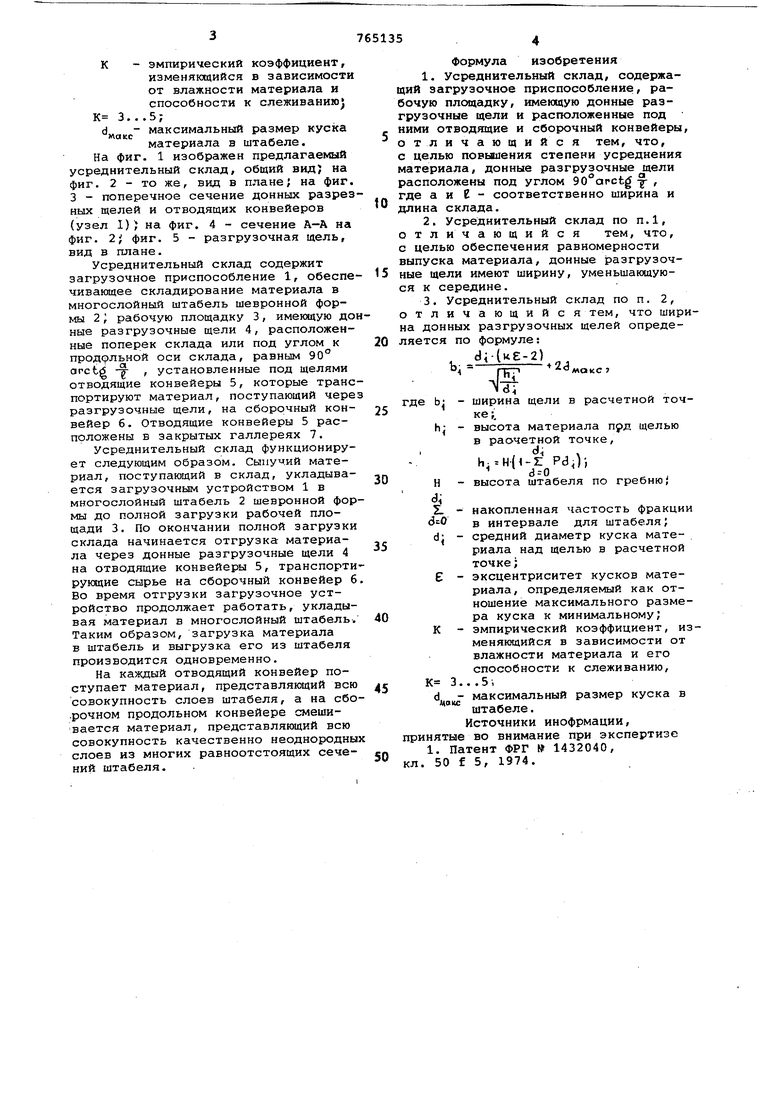

Кроме того, с целью обеспечения равномерности выпуска материала, донные разгрузочные щели имеют переменную ширину, уменьшающуюся к середине. При этом ширина донных разгрузо,чных щелей определяется по формуле

d,-(Kg-2)

ГГТ АС1КС7

dt где Ь- - ширина разгрузочной щели

в расчетной точке{ h: - высота материала нал щелью в расчетной точкеi

h, H.)-,

высота штабеля по гребню)

Н Ai

0

накопленная частость фракции в интервале 0-d для штабеля;

d - средний диаметр кусков материала над щелью в расчетной точке;

е - эксцентриситет кусков материала нац щелью в расчетной точке, определяемый как отношение максимального размера куска к минимальному,

К - эмпирический коэффициент, изменяющийся в зависимости от влажности материала и способности к слеживанию К 3... 5; макс максимальный размер куска

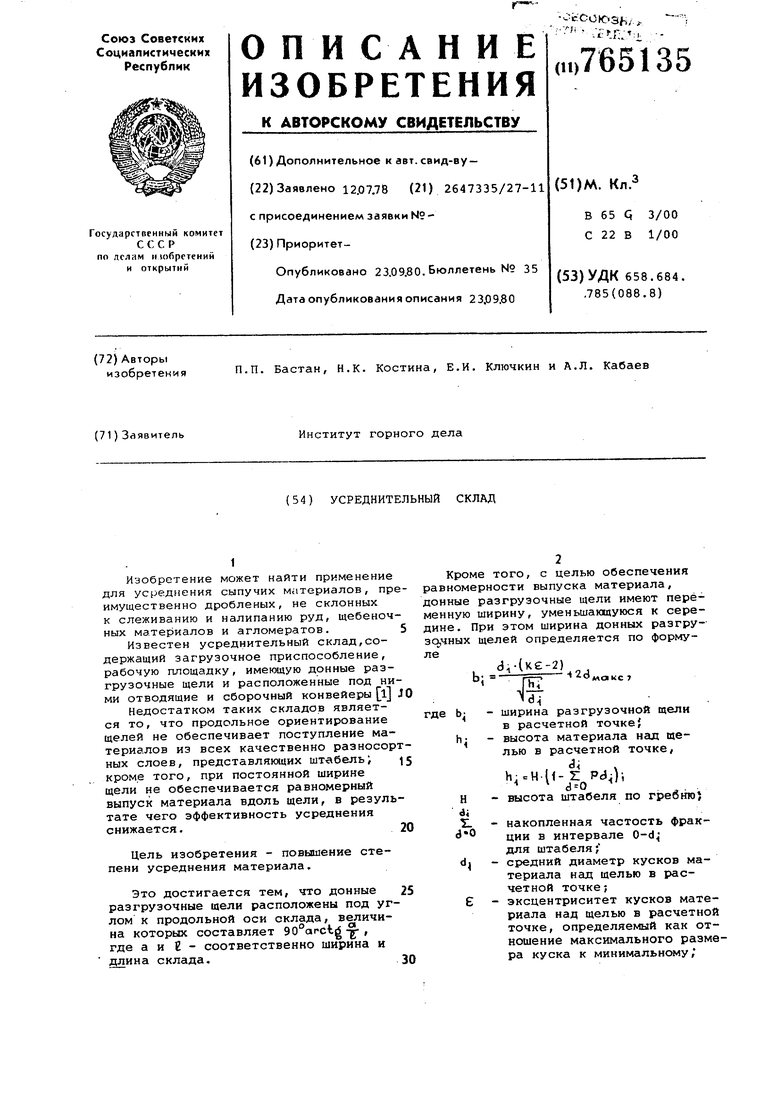

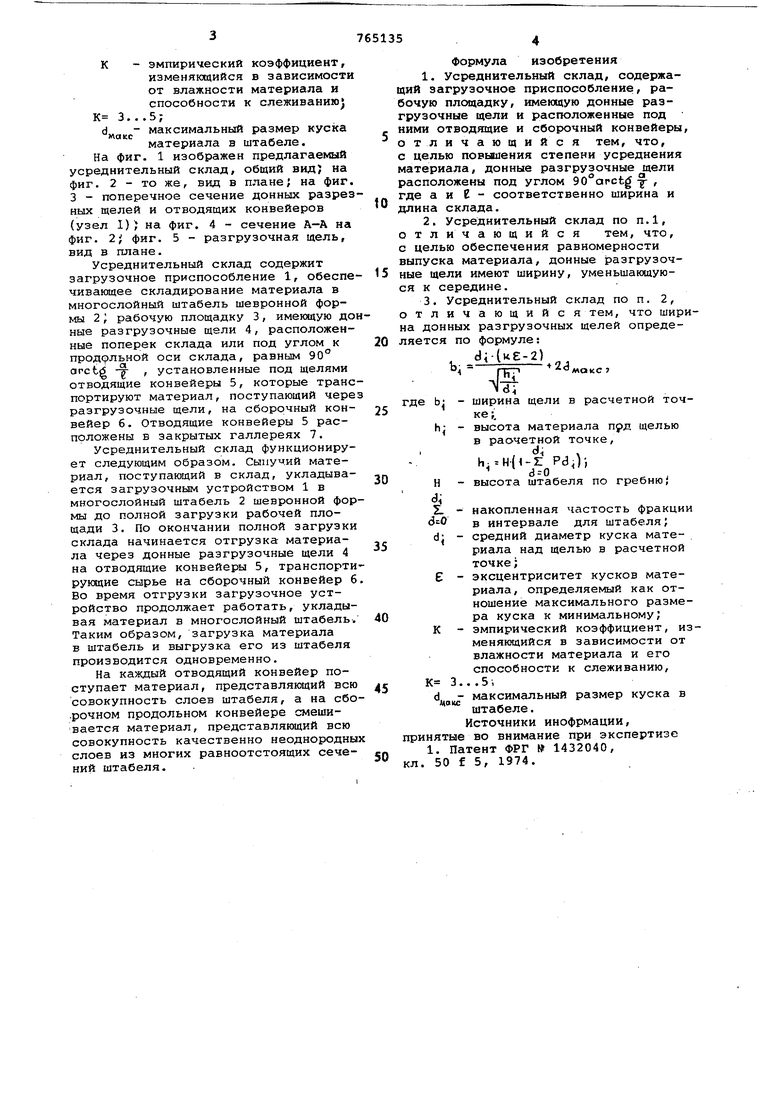

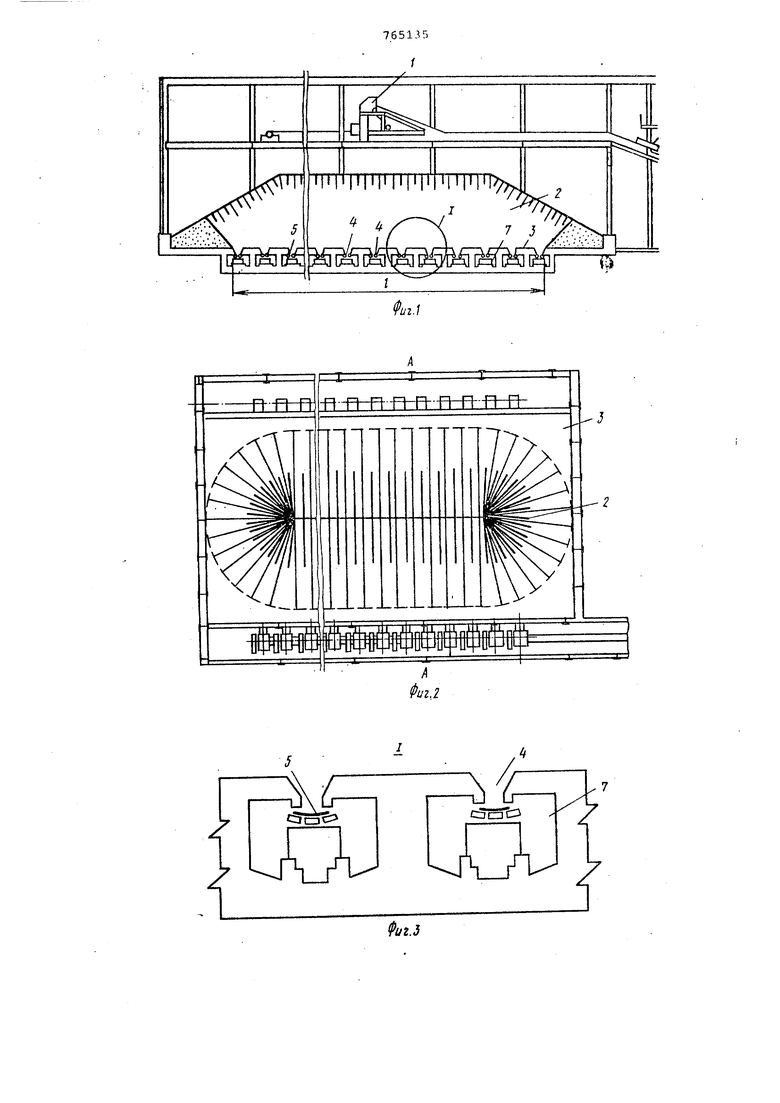

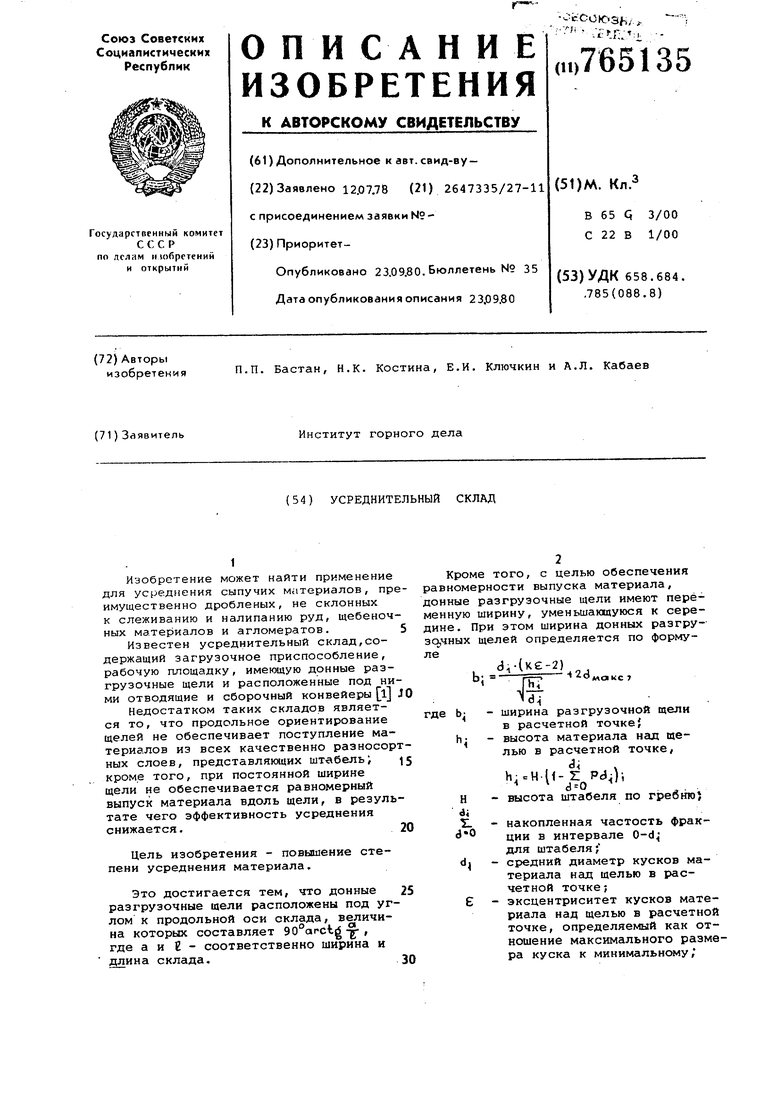

материала в штабеле, На фиг. 1 изображен предлагаемый усреднительный склад, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - поперечное сечение донных разрезных щелей и отводящих конвейеров (узел 1)) на фиг. 4 - сечение А-А на фиг. 2; фиг. 5 - разгрузочная щель, вид в плане.

Усреднительный склад содержит загрузочное приспособление 1, обеспе чивающее складирование материала в многослойный штабель шевронной формы 2; рабочую площадку 3, имеющую доные разгрузочные щели 4, расположенные поперек склада или под углом к продфльной оси склада, равным 90° arct Y г установленные под щелями отводящие конвейеры 5, которые транспортируют материал, поступающий чере разгрузочные щели, на сборочный конвейер 6. Отводящие конвейеры 5 расположены в закрытых галлереях 7.

Усреднительный склад функционирует следующим образом. Сыпучий материал, поступающий в склад, укладывается загрузочным устройством 1 в многослойный штабель 2 шевронной формы до полной загрузки рабочей площади 3. По окончании полной загрузки склада начинается отгрузка материала через донные разгрузочные щели 4 на отводящие конвейеры 5, транспортирующие сырье на сборочный конвейер 6 Во время отгрузки загрузочное устройство продолжает работать, укладывая материал в многослойный штабель. Таким образом, загрузка материала в штабель и выгрузка его из штабеля производится одновременно.

На каждый отводящий конвейер поступает материал, представляющий всю совокупность слоев штабеля, а на сбо.рочном продольном конвейере смешивается материал, представляющий всю совокупность качественно неоднородных слоев из многих равноотстоящих сечеНИИ штабеля.

Формула изобретения

1.Усреднительный склад, содержащий загрузочное приспособление, рабочую плсададку, имеющую донные разгрузочные щели и расположенные под ними отводящие и сборочный конвейеры отличающийся тем, что,

с целью повышения степени усреднения материала, донные разгрузочные щели расположены под углом 90°arctg у , где а и Е - соответственно ширина и длина склада.

2.Усреднительный склад по п.1, отличающийся тем, что, с целью обеспечения равномерности выпуска материала, донные разгрузочные щели имеют ширину, уменьшающуюся к середине.

3.Усреднительный склад по п. 2, отличающийс я тем, что ширна донных разгрузочных щелей определяется по формуле:

. di-()

гт1 OMOKO

d;

де bj - ширина щели в расчетной ке;;

h; высота материала прд щелью в расчетной точке,

h-H(,))

высота штабеля по гребню/

Н

i

накопленная частость фракции

в интервале для штабеля;

di средний диаметр куска материала над щелью в расчетной точке;

эксцентриситет кусков материала, определяемый как отношение максимального размера куска к минимальному; эмпирический коэффициент, изК меняющийся в зависимости от влажности материала и его способности к слеживанию,

К 3. . . 5 ,

максимальный размер куска в Макс штабеле. Источники инофрмации,

ринятые во внимание при экспертизе 1. Патент ФРГ № 1432040,

л. 50 f 5, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСРЕДНЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2497740C2 |

| СПОСОБ ПЕРЕГРУЗКИ И УСРЕДНЕНИЯ РУДЫ НА СКЛАДАХ ПРИ ЦИКЛИЧНО-ПОТОЧНОЙ ТЕХНОЛОГИИ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 2011 |

|

RU2489339C2 |

| СПОСОБ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ НА СКЛАДЕ С ТОРЦЕВОЙ РАЗГРУЗКОЙ | 2006 |

|

RU2312050C1 |

| Усреднительный склад сыпучих материалов | 1989 |

|

SU1641727A1 |

| Способ усреднения сыпучегоМАТЕРиАлА | 1979 |

|

SU839617A1 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU362052A1 |

| Усреднительный склад минерального сырья | 1976 |

|

SU615132A1 |

| Усреднительная заборная машина | 1970 |

|

SU452590A1 |

| Склад сыпучих материалов | 1991 |

|

SU1800031A1 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

А

Авторы

Даты

1980-09-23—Публикация

1978-07-12—Подача