Изобретение относится к области стро ительства и может быть использовано при изготовлении различных железобетонных конструкций в пропарочных камерах, в частности, длинномерных пролетных строений железобетонных мостов. Известен способ автоматического управления процессом тепловой обработки длинномерных железобетонных изцелий путем подачи теплоносителя через расположенные в пропарочной камере коллекторы с аиф({)узорами, в которых происходит теплообмен между паром и воздухом и их смешивание Cl. Подготовленная таким образом смесь поступает в пропарочную камеру и создает в ней упорядоченный поток паровоздушной смеси. Это позволяет получить равномерный обогрев изделий по высоте камеры в зоне эжектора. Однако вследствие перепада давления по длине паропровода расход пара через эжекторы различен, это приводит к появ лению неравномерного) пространственнд а температурного поля в камере, ; меняющегося во времени, что вызывает перерасход пара, ухудшает условия термообработки железобетонных изделий и вызывает появление трещин по длине изделия. Известен другой способ автоматического управления процессом тепловой обработки длинномерных железобетонных изделий, включающий изменение расхода теплоносителя через эжекторы 2. Однако по такому способу контроль и регулирование температуры среды путем изменения расхода теплоносителя через эжекторы осуществляется по сигна лу датчика температуры, установленного в какой-то одной точке камеры, между , тем как пространственное температурное поле в камере весьма неравномерно из-оа различных расходов теплоносителя через эжекторы и различия в теплообмене отдельных участков по длине камеры, что приводит к образованию зон застоя паро воздушной смеси. Это создает неопределенность в регулировании температуры

;среды и появление неконтролируемых пространственных, градиентов температуры в камере, что отрицательно сказывается на процессе тепловой обработки и качестве железобетонных изделий, особенно длинномерных;.

Цель изобретения - повышение точности поддержания температуры, в камер

Это достигается тем, что по способу автоматического управления процессом тепловой обработки длинномерных железобетонных изделий, включающем изменение расхода теплоносителя через эжекторы, дополнительно измеряют температуру паровоздушной смеси, всасываемой в коллектор каждого эжектора, а изменение расхода теплоносителя через эжекторы осуществляют для каждого эжектора в отдельности в зависимости от измеренных температур паровоздущной смеси, всасываемой в коллектор каждого эжектора.

Вследствие интенсивной циркуляции паровоздушной смеси, создаваемой эжекторами, вокруг каждого из них существует зона с вполне определенной температурой. Следовательно, регулируя расход теплоносителя через каждый эжектор в отдельности, по температуре паровоздушной смеси в коллекторе можно получить заданное пространственное температурное поле.

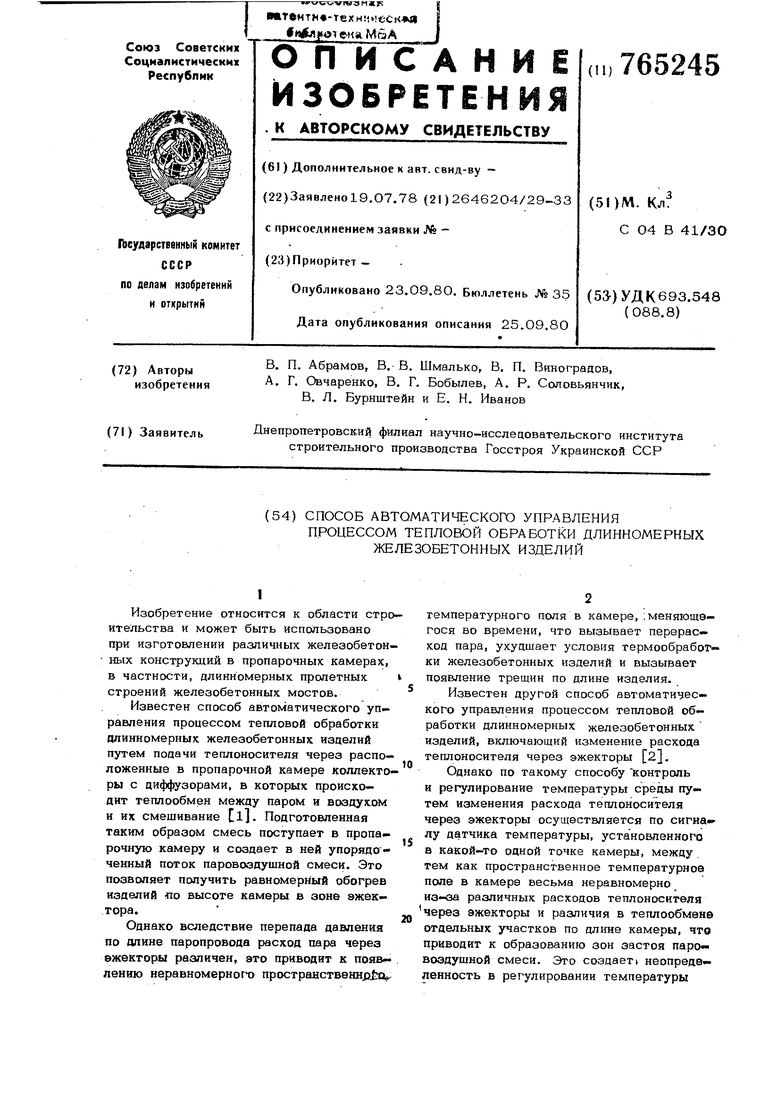

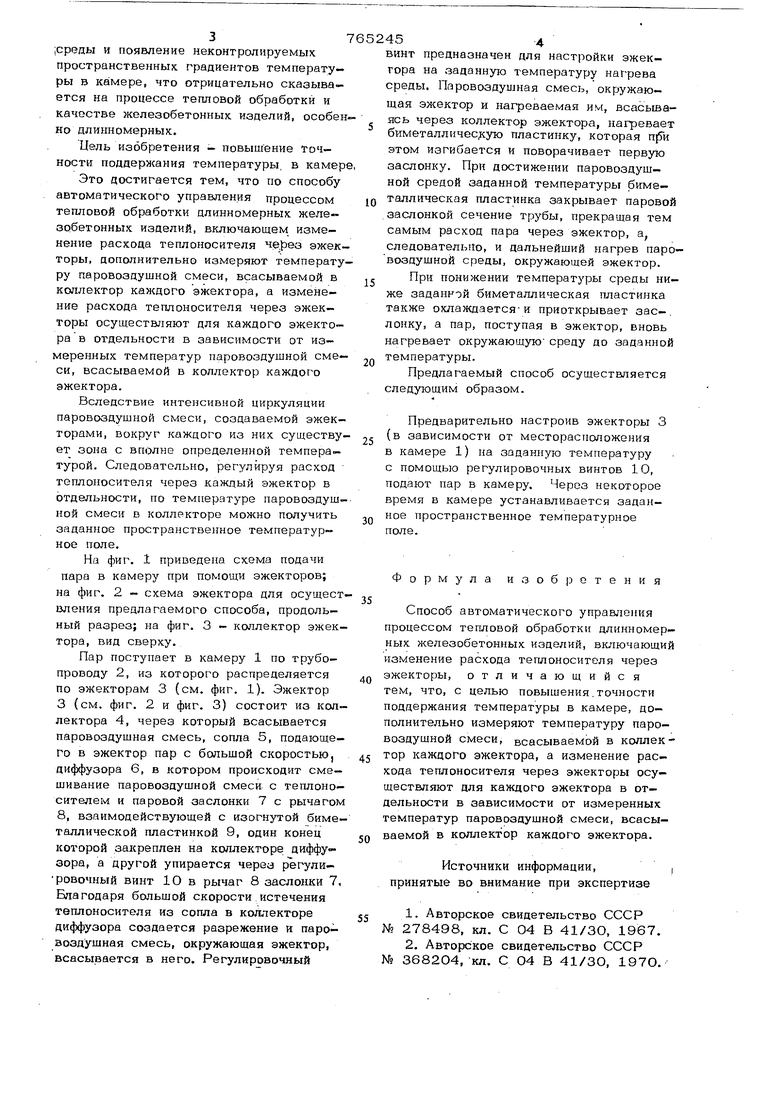

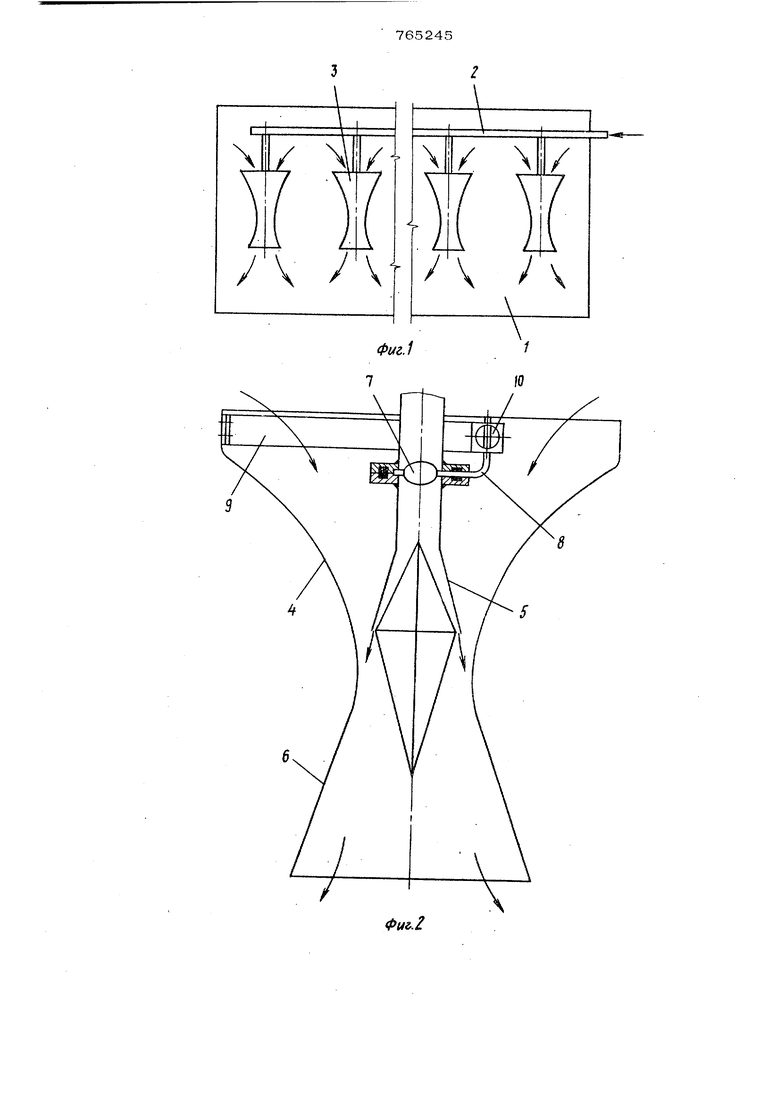

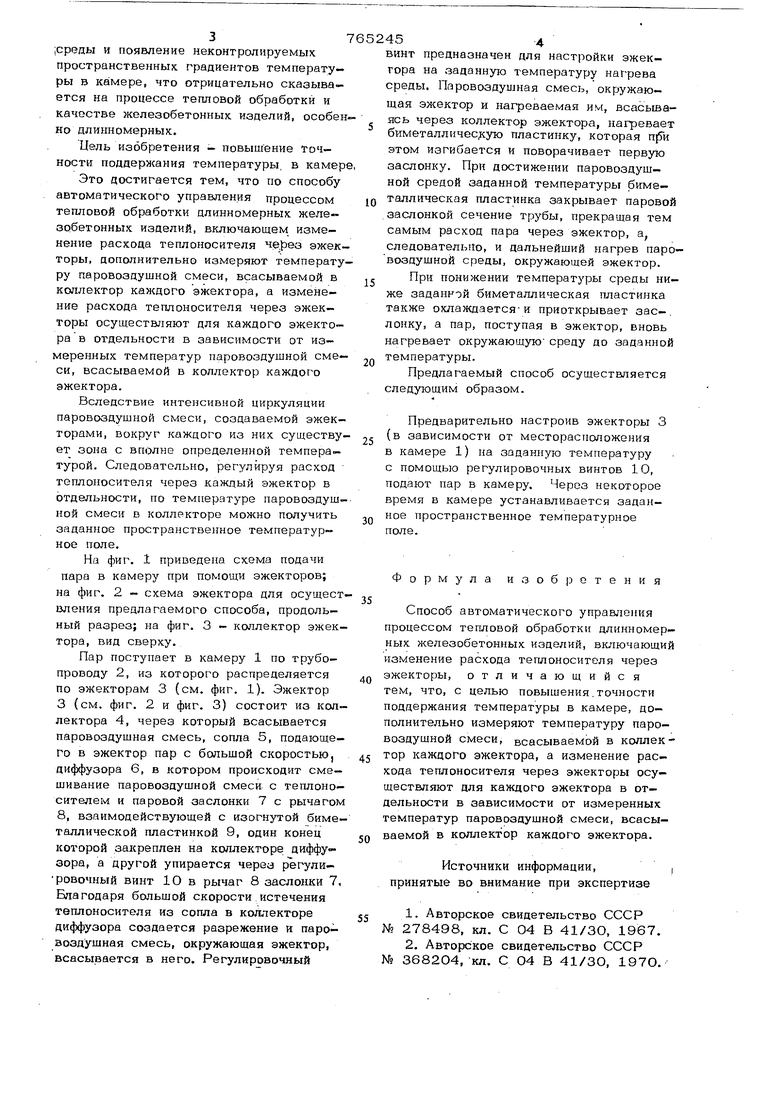

На фиг. 1 приведена схема подачи пара в камеру при помощи эжекторов; на фиг. 2 - схема эжектора для осуществления предлагаемого способа, продольный разрез; на фиг. 3 - коллектор эжектора, вид сверху.

Пар поступает в камеру 1 по трубопроводу 2, из которого распределяется по эжекторам 3 (см, фиг. 1). Эжектор 3 (см. фиг. 2 и фиг. 3) состоит из коллектора 4, через который всасывается паровоздушная смесь, сопла 5, подающего в эжектор пар с большой скоростью, диффузора 6, в котором происходит смешивание паровоздушной смеси с теплоносителем и паровой заслонки 7 с рычагом 8, взаимодействующей с изогнутой биметаллической пластинкой 9, один конец которой закреплен на коллекторе диффузора, а другой упирается через регулировочный винт 10 в рычаг 8 заслонки 7, Благодаря большой скорости истечения теплоносителя из сопла в коллекторе диффузора создается разрежение и паровоздушная смесь, окружающая эжектор, всасывается в него. Регулировочный

винт предназначен для настройки эжектора на заданную температуру нагрева среды. Паровоздушная смесь, окружающая эжектор и нагреваемая им, всасьшаясь через коллектор эжектора, нагревает биметалличесдую пластинку, которая nfSk этом изгибается и поворачивает первук) заслонку. При достижении паровоздушной средой заданной температуры биметаллическая пластинка закрывает паровой заслонкой сечение трубы, прекращая тем самым расход пара через эжектор, а, следовательно, и дальнейший нагрев паровоздушной среды, окружающей эжектор.

При понижении температуры среды ниже заданной биметаллическая пластинка также охлаждаетсяи приоткрывает зас-. лонку, а пар, поступая в эжектор, вновь нагревает окружающую среду до заданной

температуры.

Предлагаемый способ осуществляется следующим образом.

Предварительно настроив эжекторы 3 (в зависимости от месторасположения в камере 1) на заданную температуру с помощью регулировочных винтов 10, подают пар в камеру. Через некоторое время в камере устанавливается задан- ное пространственное температурное поле.

Формула изобретения

Способ автоматического управления процессом тепловой обработки длинномерных железобетонных изделий, вюгючающий изменение расхода теплоносителя через

эжекторы, отличающийся там, что, с целью повышения.точности поддержания температуры в камере, дополнительно измеряют температуру паровоздушной смеси, всасываемой в коллектор каждого эжектора, а изменение расхода теплоносителя через эжекторы осуществляют для каждого эжектора в отдельности в зависимости от измеренных температур паровоздушной смеси, всасы-

ваемой в коллектор каждого эжектора.

Источники информации,,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР

№ 278498, кл, С 04 В 41/ЗО, 1967,

2, Авторское свидетельство СССР № 368204, кл. С О4 В 41/ЗО, 197О,

32

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропарочная камера | 1988 |

|

SU1600956A1 |

| Устройство для подачи теплоносителя в пропарочную камеру | 1980 |

|

SU939432A1 |

| Пропарочная камера | 1989 |

|

SU1701544A1 |

| Устройство для термовлажностной обработки железобетонных изделий | 1990 |

|

SU1747279A1 |

| Тепловой отсек кассетной установки | 1982 |

|

SU1041538A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| УНИВЕРСАЛЬНАЯ ТЕРМОДЫМОВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2005 |

|

RU2293468C1 |

| ТРАНСПОРТНЫЙ ОБОГРЕВАЕМЫЙ ТРУБОПРОВОД | 2014 |

|

RU2555088C1 |

| Устройство для тепловлажностной обработки материалов и изделий | 1990 |

|

SU1761498A1 |

| Устройство для подачи теплоносителя в пропарочный агрегат | 1989 |

|

SU1669724A1 |

/ Ч/

/

/ V /

/ V / ч

Авторы

Даты

1980-09-23—Публикация

1978-07-19—Подача