I

Изобретение касается нефтехимичес кого синтеза, в частности способа получения стирола - ценного мономера для промышленности синтетического каучука. .

Известен способ получения стирола путем окислительного дегидрирования этилбензола в присутствии в качестве катализатора пирофосфата щелочно-вемельных металлов l.

На этом катализаторе при 525-530 С и использовании в качестве разбавителя азота,конверсия этилбензола составляет 65,4%. Выход стирола не превышает 60,2% при селективности процесса 92,0%.

Недостатками этого способа является необходимость проведения процесса в присутствии разбавителя и невысокие выходы стирола.

Наиболее близким к предлагаемому по технической сущности является способ получения стирола путем окислительного дегидрирования этилбензола при повышенной температуре в присутствии

ЧКИсного катализатора, пропитанного о-фосфорной кислотой f2.

В качестве катализатора в известном способе используют окись алюминия, пропитанную 0,1-1,0 н. раствором о-фос- форной кислоты. Процесс проводят в проточной системе при 400-500 С и соотношении этилбензол .воздух 1:6. При этом на оптимальном катализаторе при 50О С выход стирола составляет 64%

10 при селективности 88%.

Недостатками этого способа являются относительно невысокий выход стирола и низкая селективность процесса.

Целью изобретения является повыше-,

15 низ выхода целевого продукта.

Это достигается предлагаемым способом получения стирола путем окислительного дегидрирования этилбензола при повышенной температуре в присутствии

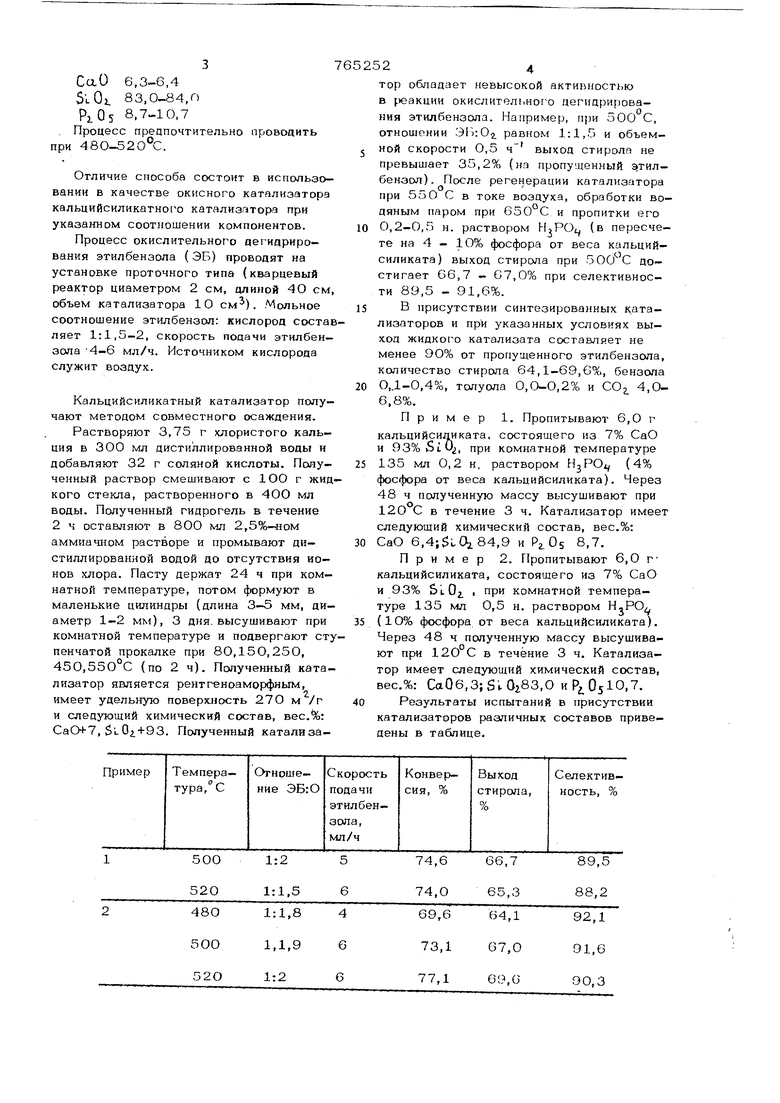

20 окисного кальцийсиликатного катализато- ра, пропитанного о- }юсфорной кислотой, при следующем соотношении компонентов ,в пересчете на окислы, вес. 3 CaO 6,3-6,4 SlOi. 83,0-84,0 8.7-10,7 Процесс преппочтительно прювоцить при 480-52О°С. Огличие способа ссютоит в использовании в качестве окнсного катализатора кальцийсиликатно о катализ. при указанном соотношении компонентов. Процесс окислительного цегидриро- вания этилбензола (ЭБ) проводят на установке проточного типа (кварцевый реактор диаметром 2 см, длиной 40 см объем катализатора 10 см). Мольное соотношение этилбензол: кислород состав ляет 1:1,5-2, скорость подачи этилбен- зола 4-6 мл/ч. Источником кислорода служит воздух.. Кальцийсиликатный катализатор получают методом совместного осаждения. Растворяют 3,75 г хлористого кальция в 300 мл дистиллированной воды и добавляют 32 г соляной кислоты. Полученный раствор смешивают с 1ОО г жид кого стекла, растворенного в 4ОО мл воды. Полученный гидрогель в течение 2 ч оставляют в 8ОО мл 2, аммиачном растворе и промывают днстиллированной водой до отсутствия ионов хлора. Пасту держат 24 ч при комнатной температуре, потом формуют в маленькие цилиндры (длина 3-5 мм, ди аметр 1-2 мм), 3 дня. высушивают при комнатной температуре и подвергают ст пенчатой прокалке при 80,150,250, 450,550°С (по 2 ч). Полученный ката лизатор является рентгеноаморфным, имеет удельную поверхность 270 м /г и следующий химический состав, вес.%: СаО+7, $LOi + 93. Полученный катализа24тор обладает невысокой актиг5} остью в {.«акции окислительного дегидрирования этилбензола. Например, при 500 С, отношении Э1):Ог. равном 1:1,5 и объемной скорости О,5 выход стироля не превышает 35,2% (на пропущенный тилбензол). Псюле регенерации катализатора при 55О С в токе воздуха, обработки водяным паром при 650 С и пропитки его 0,2-0,5 н. раствором (в пересчете на 4 - 1О% фосфора от веса кальцийсиликата) выход стирола при 500 С достигает 66,7 - 67,0% при селективности 89,5 - 91,6%. В присутствии синтезированных к.ата - лизаторов и при указанных условиях выход жидкого катализата составляет не менее 9О% от пропущенного этилбензола, количество стирола 64,1-69,6%, бензола О,.1-0,4%, толуола 0,О-0,2% и СОг. 4,О6,8%. Пример 1. Пропитывают 6,0 г кальцийсиликата, состоящего из 7% СаО и 93%StO, при комнатной температуре 135 мл 0,2 н, раствором , (4% фосфора от веса кальцийсиликата). Через 48 ч полученную массу высушивают при в течение 3 ч. Катализатор имеет следующий химический состав, вес.%: СаО 6,4;$LOi84,9 и 8,7. Пример 2. Пропитывают 6,0 г кальцийсиликата, состоящего из 7% СаО и 93% SuO , при комнатной температуре 135 мл 0,5 н. раствором HjPO (10% фосфора от веса кальцийсиликата). Через 48 ч полученную массу высушивают при 12О°С в течение 3 ч. Катализатор имеет следующий химический состав, вес.%: СаО 6,3; 5102.83,0 Результаты испытаний в присутствии катализаторов различных составов приведены в таблице. Из приведенных примеров вицно, что предлагаемый способ по выходу стирола и селективности процесса превосходит известный. При 480-520°С, соотношении ЭБЮ от 1:1,5 до 1:2 и объемной скорости 0,4-0,6 выход стирола составляет 64,1-69,6% при селективности 88,2-92,1%. Процесс проводится без разбавителей, что упрощает технологию процесса и увеличивает его произво дительность. Катализаторами служат дешевые и легкодоступные кальцийсиликаты пропитанные водным раствором о-фосфор ной кислоты. Формула изобретения 1. Способ получения стирола путем окис лительного дегидрирования этилбензола при повышенной температуре в присутствии окисного катализатора, пропитанного- о-фосфорной кислотой, отличающийся тем, что с целью повьпления выхода целевого продукта, в качестве окисного катализатора используют каль- цийсиликатный катализатор при следующем соотношении компонентов в перюсче- те н окислы, вес.%: СаО 6,3-6,4 SLOi 83,0-84,9 8,7-10,7 2. Способ по .п. 1, отличаю - тем, что процесс проводят 480-520°С. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3957897, кл. С 07 С 5/48, опублик. 1976. 2.Авторское свидетельство СССР № 308996, кл. С 07 С 15/1О, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 1980 |

|

SU899521A1 |

| Способ получения стирола | 1981 |

|

SU1031962A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| Способ получения катализатора для крекинга нефтяного сырья | 1978 |

|

SU727214A1 |

| Способ получения стирола или его алкилпроизводных | 1978 |

|

SU739050A1 |

| Способ получения стирола | 1981 |

|

SU1004337A1 |

| Способ получения стирола или его алкилпроизводных | 1979 |

|

SU781197A1 |

| Способ получения стирола | 1977 |

|

SU682495A1 |

| Способ получения стирола | 1972 |

|

SU437733A1 |

| Способ получения стирола и его алкилпроизводных | 1977 |

|

SU655696A1 |

Авторы

Даты

1980-09-23—Публикация

1978-11-03—Подача